一种用于工件上下料的旋转机的制作方法

本技术涉及上下料设备,尤其是涉及一种用于工件上下料的旋转机。

背景技术:

1、上下料设备,是自动生产线必不可少的辅助设备,通常用于将待加工的工件输送到工作台上的加工位置,利用工作台进行加工,以及将工作台上已经加工好的工件从工作台上卸下。自动上下料设备通常是自动化机床的一个组成部分,半自动机床设置自动上下料设备后,可使加工过程连续循环自动进行,成为自动化机床。自动上下料设备用于工件装卸频繁的半自动机床,能显著地提高生产效率。

2、现有公开号为cn106256717b的中国专利,其公开了一种旋转式连续上下料的阀片加工装置,包括:底座、工作台、导料筒、加工机构、顶出机构、上料机构和驱动机构,其中:工作台安装在底座上,工作台为圆形,工作台上设有三个绕转轴环形均布的沉槽,且各沉槽的底部均分别设有顶出孔;导料筒位于工作台的上方且两端开放用于将待加工的阀片导入沉槽内;加工机构位于工作台的上方用于对沉槽内的阀片进行加工;顶出机构位于工作台的下方用于将沉槽内的阀片顶出沉槽;导料筒、加工机构和顶出机构均位于沉槽的旋转轨迹上,并绕转轴环形均布;上料机构用于向导料筒输送阀片;驱动机构用于驱动工作台由导料筒依次向加工机构和顶出机构方向转动。

3、相关技术中,上料机构向导料筒输送阀片,阀片通过导料筒掉落在工作台上的沉槽内,然后驱动机构带动工作台在底座上转动,当工作台转动至顶出机构上方后,顶出机构将沉槽内的阀片顶出沉槽。

4、针对上述中的相关技术,驱动机构在带动工作台进行转动的过程中,工作台会产生转动惯性,导致工作台的位置在底座上发生偏移,进而影响工件的上下料效率。

技术实现思路

1、本发明所要解决的技术问题在于:提供一种用于工件上下料的旋转机,它解决了驱动机构在带动工作台进行转动的过程中,工作台会产生转动惯性,导致工作台的位置在底座上发生偏移,进而影响工件上下料效率的技术问题。

2、为实现上述目的,本发明提供了如下技术方案:

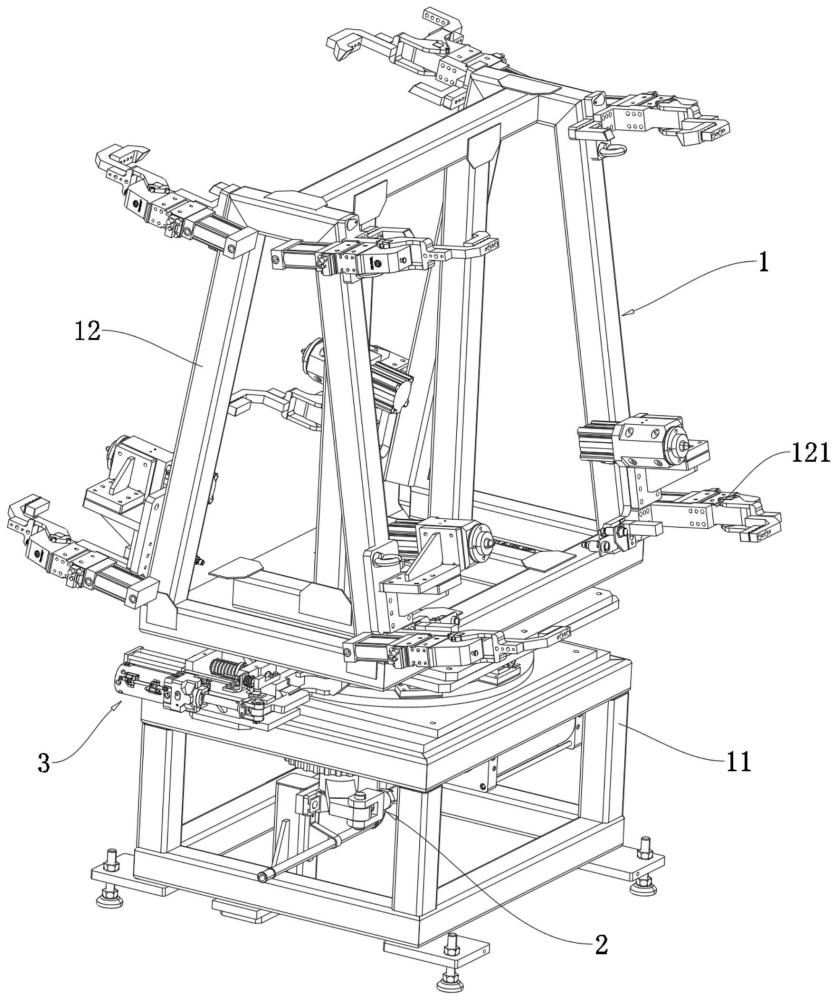

3、一种用于工件上下料的旋转机,包括:架体组件,所述架体组件包括底座与转动架,所述转动架转动安装在所述底座上;旋转组件,所述旋转组件包括驱动气缸,所述驱动气缸安装在所述底座上,所述驱动气缸的一端设置有连杆,所述连杆的一端与所述驱动气缸连接,另一端带动所述转动架在所述底座上转动;夹紧组件,所述夹紧组件包括支撑块与夹块,所述底座上设置有夹紧气缸,所述夹紧气缸带动所述夹块将所述转动架夹紧在所述支撑块与所述夹块之间。

4、通过上述技术方案,将工件安装在转动架上,然后驱动气缸通过连杆带动转动架在底座上进行转动,当转动架上的工件转动至另一侧的工作台上后,夹紧组件的夹紧气缸带动加快向靠近支撑块的一侧移动,进而使得支撑块与夹块夹紧转动架,之后将工件从转动架上取下,进而防止旋转组件在带动转动架在底座上转动的过程中,转动架产生的惯性导致转动架在底座上的位置发生偏移,使得工件上下料的效率得以提升。

5、进一步的,所述旋转组件包括第一转轴与第二转轴,所述第一转轴安装在所述底座上,所述第二转轴安装在所述转动架上,所述第一转轴上设置有主动齿轮,所述第二转轴上设置有从动齿轮,所述主动齿轮与从动齿轮啮合,所述连杆的一端与所述驱动气缸转动连接,另一端与所述第一转轴连接。

6、通过上述技术方案,主动齿轮安装在第一转轴上,从动齿轮安装在第二转轴上,使用时,驱动气缸通过连杆带动主动齿轮进行转动,由于主动齿轮与从动齿轮啮合,进而使得第二转轴能够带动转动架在底座上进行转动。

7、进一步的,所述底座上设置有支撑座,所述支撑座在所述底座上间隔设置有若干个,且若干个所述支撑座上均设置有支撑轮,若干个所述支撑轮均转动安装在对应的所述支撑座上,所述支撑轮对所述转动架进行支撑。

8、通过上述技术方案,支撑座安装在底座上,支撑轮转动安装在支撑座上,当转动架在底座上转动时,支撑轮对转动架进行支撑。

9、进一步的,所述转动架上设置有限位板,所述限位板在所述转动架上至少间隔设置有两个,两个所述限位板上均设置有限位块,所述限位块的一端与所述限位板连接,另一端向远离所述转动架的一侧延伸。

10、通过上述技术方案,限位板安装在转动架上,限位块安装在限位板上,支撑块与夹块夹紧限位块。

11、进一步的,所述夹紧气缸转动安装在所述底座上,所述底座上设置有夹柄,所述夹柄的中部转动安装在所述底座上,所述夹紧气缸活塞杆的一端与所述夹柄转动连接,且所述夹块安装在所述夹柄上。

12、通过上述技术方案,夹紧气缸带动夹柄在底座上转动,由于夹块安装在夹柄上,进而使得夹块与支撑块夹紧限位块的便捷性得以提升。

13、进一步的,所述底座上设置有接触传感器,所述接触传感器与所述夹紧气缸电连接,所述接触传感器的一端形成有接触头,所述转动架靠近所述接触头的一侧设置有接触块,所述接触块与所述接触传感器的接触头接触。

14、通过上述技术方案,接触块跟随转动架进行转动,当接触块与接触传感器上的接触头接触后,夹紧气缸带动夹柄向靠近限位块的一侧转动,使得夹块与支撑块夹紧限位块。

15、进一步的,所述接触传感器上设置有减震弹簧,所述减震弹簧抵紧在所述接触传感器与所述底座之间。

16、通过上述技术方案,减震弹簧抵紧在接触传感器与底座之间,进而防止接触块与接触传感器解除时,接触传感器损坏。

17、进一步的,所述底座上设置有滑块,所述滑块滑移安装在所述底座上,所述支撑块安装在所述滑块上,所述底座上设置有挡块,所述挡块与所述滑块呈间隔设置,且所述挡块上设置有导向杆,所述导向杆滑移安装在所述挡块上,所述滑块上设置有顶杆,所述顶杆滑移安装在所述滑块上,且所述顶杆的一端与所述导向杆滑移配合,另一端与所述限位块抵触;所述顶杆与所述挡块之间抵紧有第一支撑弹簧,所述顶杆与所述滑块之间抵紧有第二支撑弹簧。

18、通过上述技术方案,第一支撑弹簧抵紧在顶杆与挡块之间,而第二支撑弹簧抵紧在顶杆与滑块之间,转动架在转动的过程中,当限位块与顶杆接触时,第一支撑弹簧与第二支撑弹簧减小转动架转动过程中产生的惯性。

19、进一步的,所述限位块上设置有定位块,所述定位块上形成有定位斜面,所述夹块与所述支撑块上均形成有夹槽,所述定位块上的定位斜面与所述夹槽抵触。

20、通过上述技术方案,夹块上的夹槽与定位块夹紧,当夹块夹紧在定位块上时,定位块上的定位斜面对夹块进行导向。

21、进一步的,所述挡块上设置有固定气缸,所述固定气缸安装在所述挡块上,且所述固定气缸的活塞杆穿过所述挡块并向靠近所述滑块的一侧延伸。

22、通过上述技术方案,固定气缸抵紧滑块,进而使得转动架在固定过程中的稳定性得以提升。

23、综上所述,本技术包括以下至少一种用于工件上下料的旋转机有益技术效果:

24、1.使用时,将工件安装在转动架上,然后驱动气缸通过连杆带动转动架在底座上进行转动,当转动架上的工件转动至另一侧的工作台上后,夹紧组件的夹紧气缸带动加快向靠近支撑块的一侧移动,进而使得支撑块与夹块夹紧转动架,之后将工件从转动架上取下,防止旋转组件在带动转动架在底座上转动的过程中,转动架产生的惯性导致其在底座上的位置发生偏移,进而使得工件上下料的效率得以提升;

25、2.通过主动齿轮与从动齿轮的配合,以及支撑座与支撑轮的设置,使得转动架在底座上转动的稳定性得以提升;

26、3.通过第一支撑弹簧与第二支撑弹簧以及固定气缸的设置,使得转动架在底座上的稳定性得以提升。

- 还没有人留言评论。精彩留言会获得点赞!