一种用于蜂鸣器加工的自动组装设备及方法与流程

本技术涉及蜂鸣器生产加工,更具体地说,涉及一种用于蜂鸣器加工的自动组装设备及方法。

背景技术:

1、蜂鸣器是一种一体化结构的电子讯响器,采用直流电压供电,广泛应用于计算机、打印机、复印机、报警器、电子玩具、汽车电子设备、电话机、定时器等电子产品中作发声器件,蜂鸣器主要分为压电式蜂鸣器和电磁式蜂鸣器两种类型,目前较大规格的蜂鸣器在生产过程中,需要将磁环安装到组装板上的凹槽内,为了提升蜂鸣器磁环的组装效率,通常会使用到相应的自动组装设备。

2、根据检索发现,公开号为 cn216264440u的中国专利公开了一种蜂鸣器用磁环组装设备,包括工作台、上料架、支撑架,第一上料组件、送料组件和取放组件,所述上料架设置在工作台上,所述第一上料组件设置在上料架上,所述送料组件设置在工作台上,且送料组件位于第一上料组件的下方,所述支撑架设置在工作台上,所述取放组件通过滑移件水平滑移连接在支撑架上,所述取放组件通过升降件竖直滑移连接在滑移件上,在磁环的安装过程中无需工人进行操作,避免了汗渍粘附在磁环上的情况的发生,具有提高蜂鸣器质量的效果。

3、针对上述中的相关技术,申请人认为,上述的组装设备在使用过程中,虽然可以同时将大批量的磁环落至组装板上的凹槽内,但是投放的工作过程中,需要启动多个气缸以及多个电机进行工作,并且使其相互配合,从而完成落料蜂鸣器磁环的落料,但是由于多个电机气缸的设置无疑增加设备成本,影响装置的普及使用,同时由于其中步骤较多的问题,从而使得设备整体工作并不流畅,影响蜂鸣器磁环组装的连贯性,为此我们提出一种用于蜂鸣器加工的自动组装设备及方法。

技术实现思路

1、为了解决上述问题,本技术提供一种用于蜂鸣器加工的自动组装设备及方法,采用如下的技术方案:

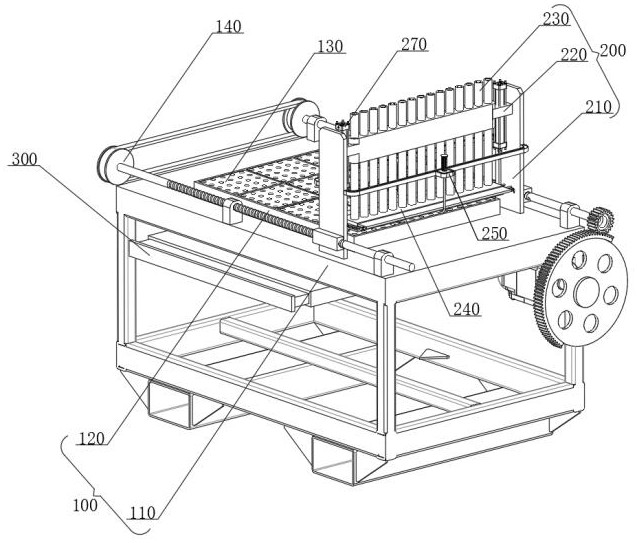

2、一种用于蜂鸣器加工的自动组装设备,包括主体模块、自动化投放模块和顶出模块,所述主体模块包括组装台,所述组装台的顶部固定连接有安放板,所述安放板的顶部开设有多个安装槽,多个所述安装槽的内部均活动连接有组装板,多个所述组装板的顶部均开设有多个磁环安放槽,所述组装台的顶部设置有平移组件,所述自动化投放模块包括两个均固定连接在平移组件上的平行板,两个所述平行板相邻的一面之间固定连接有横向板,所述横向板的内部呈直线等距离固定连接有多个限位管,多个所述限位管的底端之间设置有分隔组件,两个所述平行板的两侧之间均设置有弹力组件,两个所述弹力组件的底端之间固定连接有投放组件,所述投放组件位于分隔组件的正下方,所述横向板的内部固定连接有两个气缸,两个所述气缸均与分隔组件连接,且两个气缸的输出轴均与投放组件相适配,两个所述平行板相邻一面的下部均开设有两个张开槽,四个所述张开槽每两个分为一组,每组两个所述张开槽均呈八字形设置,所述投放组件与四个张开槽活动连接。

3、进一步的,所述分隔组件包括固定连接在多个限位管底端之间的第一中空板,所述第一中空板的顶部贯穿开设有多个分隔槽,多个所述分隔槽分别位于多个限位管的底端,所述第一中空板的内部滑动连接有两个分隔板,两个所述分隔板相背的一面均延伸出第一中空板的外部,两个所述分隔板相邻的一面呈锥形设置。

4、通过采用上述技术方案,使得两个分隔板相互靠近时,可以对蜂鸣器磁环进行分隔。

5、进一步的,所述分隔组件还包括四个分别固定连接在两个分隔板前端面和后端面的第一轴杆,两个所述气缸输出轴的外表面均固定连接有第二轴杆,两个所述第二轴杆的外表面均活动套设有两个推杆,四个所述推杆的一端分别活动套设在四个第一轴杆的外表面。

6、通过采用上述技术方案,使得通过控制气缸输出轴的升降,带动分隔板 的靠近和远离。

7、进一步的,所述弹力组件包括固定连接在两个平行板一侧之间的弧形板,所述弧形板的内部活动连接有l形杆,所述l形杆的顶端固定连接有衔接片,所述衔接片的底部与弧形板的顶部之间固定连接有第一弹簧,所述第一弹簧位于l形杆的外部。

8、通过采用上述技术方案,使得在投放组件下降之后,可以便于带动投放组件进行复位。

9、进一步的,所述投放组件包括固定连接在l形杆底端且顶部与第一中空板底部贴合的第二中空板,所述第二中空板的内壁呈直线等距离贯穿开设有多个投放槽,多个所述投放槽分别位于多个分隔槽的正下方,所述第二中空板前端面和后端面的下部均固定连接有压板,两个所述压板分别位于两个气缸输出轴的下方。

10、通过采用上述技术方案,通过压板与气缸输出轴接触,从而带动第一中空板进行下降。

11、进一步的,所述投放组件还包括两个均活动连接在第二中空板内部的密封板,所述第二中空板的前端面和后端面均开设有通槽,两个所述密封板的前端面和后端面均固定连接有轨道杆,四个所述轨道杆分别通过两个通槽延伸至第二中空板的外部,四个所述轨道杆分别与四个张开槽的内壁滑动连接。

12、通过采用上述技术方案,使得在第一中空板下降的过程中,两个密封板可以自动打开。

13、进一步的,所述平移组件包括四个均固定连接在组装台顶部的安装座,四个所述安装座分别靠近组装台顶部的四个夹角处,每两个所述安装座的内部之间均转动连接有丝杆,两个所述丝杆的外表面均螺纹连接有衔接块,两个所述衔接块的外表面分别与两个平行板相背的一面固定连接,两个所述丝杆的一端均固定连接有传动辊,两个所述传动辊的外表面之间传动连接有传动带,其中一个所述丝杆的另一端固定连接有小齿轮,所述组装台内壁的顶部固定连接有驱动电机,所述驱动电机的输出轴固定连接有与小齿轮啮合的半圈齿轮。

14、通过采用上述技术方案,可以带动自动化投放模块进行间歇位移,从而方便整体进行自动化投放操作。

15、进一步的,所述顶出模块包括多个分别活动连接在多个安装槽内部的顶板,多个所述顶板分别位于多个组装板的下方,所述组装台内壁的顶部固定连接有收纳空板,多个所述顶板的底部均固定连接有方形杆,多个所述方形杆的底端均开设有斜向槽,多个所述方形杆的底端均贯穿安放板并延伸至收纳空板的内部。

16、通过采用上述技术方案,使得通过顶板的升降,可以对组装板进行顶起,便于取出。

17、进一步的,所述顶出模块还包括活动连接在收纳空板内部的按压板,所述按压板的顶部开设有三个提升斜槽,多个所述方形杆的底端分别活动连接在三个提升斜槽的内部,所述按压板的前端面延伸至收纳空板的外部,所述按压板的后端面与收纳空板内壁的后端面之间固定连接有多个第二弹簧。

18、通过采用上述技术方案,使得在推动按压板的同时,可以带动多个顶板进行升起,便于工作人员操作。

19、一种用于蜂鸣器加工的自动组装方法,包含以下步骤:

20、s1、装填准备步骤:首先,将需要进行安装的蜂鸣器磁环分别堆叠投放至多个限位管的内部,位于最下方的蜂鸣器磁环将会进入至投放槽的内部;

21、s2、安装投放步骤:打开气缸带动第二轴杆下降,从而使得两个推杆拉动第一轴杆带动两个分隔板相互靠近,从而让两个分隔板靠拢插入至位于最下方的蜂鸣器磁环顶部进行分隔,后续气缸的输出轴将会按压两个压板,带动第二中空板下降,同时第一弹簧收缩,轨道杆根据张开槽的轨迹进行滑动,从而带动两个密封板向外滑动打开,使得在第二中空板接触组装板顶部时,两个密封板打开,从而让多个投放槽内部的蜂鸣器磁环分别落入至多个磁环放置槽内部,后续气缸输出轴收缩,第一弹簧张开带动第二中空板复位,使得两个密封板重新闭合而两个分隔板打开,从而让下一个位于最下方的蜂鸣器磁环落入投放组件,重复上述步骤即可重复进行投放;

22、s3、间歇位移投放步骤:打开驱动电机可以带动半圈齿轮进行转动,半圈齿轮将会间歇传动小齿轮转动,在小齿轮转动的过程中,将会带动丝杆进行旋转,通过传动带的传动配合,使得两个丝杆同步旋转,从而使得衔接块移动带动自动化投放模块进行间歇位移,配合自动化投放模块的重复投放操作,进而连续的对组装板上的磁环放置槽装入蜂鸣器磁环;

23、s4、顶起步骤:通过提升斜槽可以推动方形杆底端的斜向槽,从而让方形杆上升,进而带动顶板上升,从而对安装槽内部的组装板进行顶起,进而便于工作人员将装入蜂鸣器磁环的组装板进行取出更换。

24、综上所述,本技术包括以下有益技术效果:

25、(1)本技术通过限位管、分隔组件、弹力组件、投放组件、气缸和张开槽的设置,使得设备在进行使用时,仅需要通过控制气缸输出轴的伸缩,即可以完成投放的一系列操作,无需多数的电机以及气缸,降低设备整体成本,便于普及使用,同时设备使用时的整体步骤较少,使得设备在使用时投放操作更加连贯流畅;

26、(2)本技术通过丝杆、传动带、衔接块、小齿轮、驱动电机和半圈齿轮的设置,使得可以带动自动化投放模块进行间歇的移动,从而配合自动化投放模块的持续投放,进而可以连续的对组装板装入蜂鸣器磁环,让设备更加的自动化;

27、(3)本技术通过收纳空板、方形杆、按压板、第二弹簧和提升斜槽的设置,通过提升斜槽可以对安装槽内部的组装板进行顶起,进而便于工作人员将装入蜂鸣器磁环的组装板进行取出更换,便于工作人员操作。

- 还没有人留言评论。精彩留言会获得点赞!