一种用于镍基高温合金表面修复的镍基合金粉末焊料

本发明涉及镍基合金,尤其涉及一种用于镍基高温合金表面修复的镍基合金粉末焊料,特别涉及一种用于航空发动机叶片的镍基高温合金表面修复的镍基合金粉末焊料。

背景技术:

1、涡轮叶片是航空发动机的关键动力部件。涡轮叶片长期在高温、高压环境下服役,故其对所用材料的热学、力学和耐腐蚀性能的要求极高。镍基高温合金是一种在高温高压环境下具有较高的强度和良好的抗氧化、抗氧气腐蚀能力的合金,是高温合金中应用最广、高温强度最高的种类之一,具有性能均匀、晶粒细小、刚度强、抗疲劳强度较高的特点,因此广泛用于制造先进航空发动机和涡轮叶片等零部件。但是由于镍基高温合金制得的涡轮叶片具有结构复杂和服役工作环境恶劣的工件容易产生裂纹、变形、腐蚀坑等损伤缺陷,严重危害产品质量,故需要对叶片进行修复。

2、在所有修复技术中,瞬时扩散液相焊的热输入较低,能有效避免热影响区中微裂纹的产生,受到行业内人士的广泛关注。但是目前现有成熟的焊料粉末,如bni-2、bni-3等,仍存在焊后强度低,降熔元素b、si等含量大,粉末元素种类和物相与母材相差较大等问题。由于现有焊料粉末存在这些缺陷,业内人士不断尝试对其进行改进,如中国专利cn112388143a一种混合粉末中间层的镍基单晶高温合金tlp焊接的方法。有部分学者选择对粉末的成分进行重新设计,如中国专利cn104404307a一种镍基合金中间层及其tlp焊高温合金新工艺等。但是这些改良和新设计的粉末中仍存在b、si和hf等降溶元素含量较高、焊料粉末元素组成和物相与叶片母材相差较大的问题,而且熔点一般低于1200℃,粉末熔点较低。当焊料中降溶元素含量较高时,焊料粉末熔点低,且焊接过程中容易形成脆性相,使得修复后的叶片无法在高温高应力条件下稳定服役。另一方面,现有焊料的组成元素相对较多,与高温合金母材存在显著不同,将导致接头成分和组织与母材有较大区别。基于以上原因,需要开发熔点在1200℃以上,低b、si或hf元素含量,元素种类更接近母材的高温合金的焊料。这不仅能产生巨大的经济效益,也对促进我国航空航天事业的向前发展具有重大的意义。

技术实现思路

1、针对以上技术问题,本发明公开了一种用于镍基高温合金表面修复的镍基合金粉末焊料,解决了现有技术中焊料粉末降溶元素b、si、hf等含量较高,高温承受能力差,粉末熔点低,粉末物相和母材差异较大和焊接接头常温剪切强度较低等问题。其中,所述的高温为超过1000℃。

2、对此,本发明采用的技术方案为:

3、一种用于镍基高温合金表面修复的镍基合金粉末焊料,其组分及其质量百分比为:al 3-5%、cr 13-15%、fe 6-8%、b 1.5-2.5%、co 6-8%、w 1.5-8%、si 0-2%,余量由ni和不可避免的杂质组成。

4、采用此技术方案的粉末焊料,降低了降溶元素b、si、hf等元素的含量,熔点得到提高,较于如bni-2和bni-3等现有商业化成熟的同类tlp焊料粉末,熔点提高了近200℃,熔点达到1080℃~1240℃,且粉末物相与发动机涡轮叶片母材差异更小。相较于已公开的改良焊料粉末,此技术方案去除了c、v、ti和nb等叶片母材中不含有的元素和mo等可能导致合金抗热腐蚀性能降低的元素,使修复后叶片接头处化学成分和物相更接近镍基高温合金母材,有利于修复区与母材性能的一致性,提高了焊接接头的可靠性。

5、瞬时液相扩散焊tlp连接的最佳效果是获得与合金母材成分、组织及性能完全一致的接头。因此,中间层成分设计以母材的主要成分为基础,结合抗氧化、固溶强化、降熔等需求,灵活调整相应的合金元素种类及比例。母材dd5镍基单晶高温合金中ni占比在60%以上,因此中间层合金同样以ni为主要成分。cr具有良好的抗氧化、抗腐蚀作用,能够促进连接过程中中间层的润湿铺展,提高接头高温强度。fe、w、co具有明显的固溶强化作用,同时提高高温强度,但过量的co则会对γ’的生长起抑制作用。al是γ’的形成元素,但考虑到连接过程中al从母材向中间层的扩散作用,中间层成分中al含量不宜太高。b、si是降熔元素,能有效降低中间层合金的熔点,使其低于母材熔点,达到tlp连接对中间层熔点的要求。其中b由于原子直径较小,在连接过程中非常容易向母材扩散。而si的扩散难度则相对较高。结合各种因素,选定焊料粉末的元素种类和各元素初步比例范围。

6、作为本发明的进一步改进,所述用于镍基高温合金表面修复的镍基合金粉末焊料的组分及其质量百分比为:al 3-5%、cr 13-15%、fe 6-8%、b 1.5-2.5%、co 6-7.5%、w1.5-8%、si 0-1%,余量由ni和不可避免的杂质组成。进一步优选地,组分及其质量百分比为:al 3-5%、cr 13.5-15%、fe 6-7.5%、b 1.8-2.5%、co 6-7.2%、w 1.5-8%、si 0-1%,余量由ni和不可避免的杂质组成。

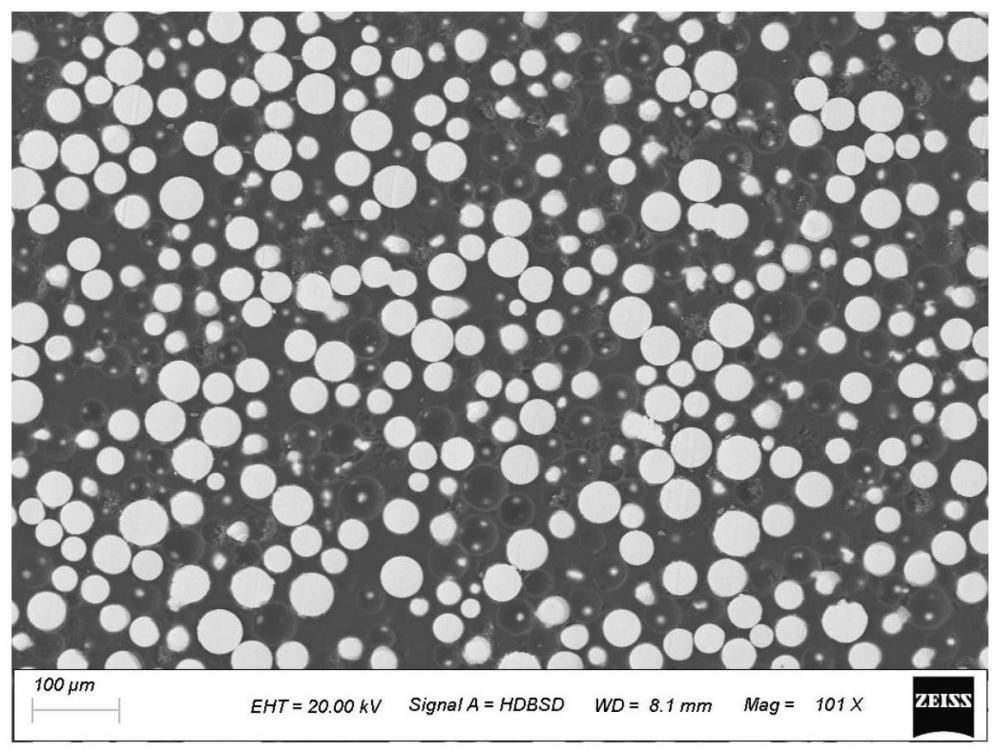

7、作为本发明的进一步改进,所述镍基合金粉末焊料的粉末粒径为微米级,进一步优选地,所述粉末粒径不大于50μm。

8、作为本发明的进一步改进,所述粉末为球形或近球形。

9、作为本发明的进一步改进,所述镍基合金粉末焊料的熔点为1080℃~1240℃。

10、本发明公开了如上所述的用于镍基高温合金表面修复的镍基合金粉末焊料的制备方法,包括:按照化学成分配比进行配料,利用电极感应气雾化制粉装置,采用真空氩气雾化方式制得镍基合金粉末焊料。

11、本发明还公开了一种镍基高温合金表面修复的方法,包括:

12、步骤s1,将待连接的合金工件的待焊面进行打磨,然后清洗,吹干;

13、步骤s2,准备助焊剂;可以采用常规助焊剂;

14、步骤s3,将如上所述的用于镍基高温合金表面修复的镍基合金粉末焊料与助焊剂混合均匀,得到焊料膏;

15、步骤s4,将待连接的合金工件按设定的间隙装配好,在间隙两侧涂一层焊料膏,组成工件—焊料膏—工件的“三明治”结构;

16、步骤s5,通过瞬时液相扩散焊进行焊接。

17、作为本发明的进一步改进,步骤s3中,将用于镍基高温合金表面修复的镍基合金粉末焊料和助焊剂混合后,放入超声振动机和行星式重力搅拌机中混匀,其中,所述超声振动机的功率为320~380w,振动频率为35~45khz,振动时间为每次260s~340s;所述行星式重力搅拌机的搅拌转速为700~1900rpm,搅拌时间为每次260s~340s,搅拌温度为室温;超声振动和重力搅拌交替进行,次数为2-8次。

18、作为本发明的进一步改进,步骤s5中,所述瞬时液相扩散焊包括:在真空环境下,以5~15℃/min的升温速率升温至590~610℃,保温10~30min;再以5~15℃/min的升温速率升温至890~910℃,保温10~30min;再以5~15℃/min的升温速率升温至1240~1280℃,保温1.5~4小时后,随炉冷却。进一步地,随炉冷却的降温速率为5~15℃/min。

19、作为本发明的进一步改进,所述真空环境的真空度为8*10-4mpa~2*10-3mpa,即焊接时的真空度为8*10-4mpa~2*10-3mpa。

20、与现有技术相比,本发明的有益效果为:

21、第一,采用本发明的技术方案,镍基合金粉末的熔点有显著提升,达到了1080℃~1240℃,粉末焊料的热力学稳定性更加出色,耐高温能力更强,用于涡轮叶片的焊接修复时,焊接接头的常温剪切强度有显著提升,达到900-1000mpa,基本与镍基高温合金母材一致甚至超过镍基高温合金母材的强度。

22、第二,相较于市面上商业化成熟的同类产品,本发明技术方案的镍基合金粉末焊料仅含有八种合金元素,且除降溶元素si外均为母材所含元素,低b、si或hf元素含量,几乎不含任何除γ和γ’以外的物相,粉末焊料物相和所含元素种类都与叶片母材保持高度一致,有利于减少焊缝中有害第二相的生成,使焊缝组织更接近叶片母材,降低叶片在焊缝处的性能突变,提升修复后叶片的可靠性。

23、第三,采用本发明的技术方案得到的镍基合金粉末焊料内部组织均匀,粉末焊料球形度高,空心粉焊料含量较低。

- 还没有人留言评论。精彩留言会获得点赞!