一种金属结构压铸件用冲压装置及方法与流程

本发明涉及金属结构压铸件加工,尤其涉及一种金属结构压铸件用冲压装置及方法。

背景技术:

1、金属结构压铸件冲压是一种制造工艺,它涉及将金属板材通过压力模具进行塑性变形,以形成所需的金属零件或结构。这种工艺在汽车、航空、电子和许多其他工业领域中都有广泛地应用。冲压可以用于生产各种不同类型的金属零件,包括汽车车身部件、金属板材结构、电子设备的外壳等。在冲压过程中,金属板材首先被放置在冲压机的工作台上。然后,冲压机通过施加高压力将金属板材压入模具中,模具是一个特定的形状,用于形成金属板材所需的零件或结构。在压力作用下,金属板材会发生塑性变形,填充模具的形状。一旦金属板材冷却并固化,就可以从模具中取出,形成最终的金属零件或结构。金属结构压铸件冲压具有许多优点,包括高精度和一致性、高生产效率和成本效益,以及能够生产复杂的形状和细节。此外,冲压工艺还可以实现批量生产,适用于大规模制造需求。总的来说,金属结构压铸件冲压是一种重要的制造工艺,用于生产各种不同类型的金属零件和结构,具有高精度、高效率和成本效益的特点。

2、在冲压金属结构压铸件时,需要人工手动将金属结构压铸件从模具上取下,影响对金属结构压铸件的冲压效率,并且在冲压进行前,需要向模具的内表面涂抹润滑涂层,以确保冲压的金属结构压铸件能够从模具上取下,并且在冲压的过程中,会使得模具在金属结构压铸件变形的过程中,由于材料的高温性能会对模具产生热冲击,导致模具变形或者损坏,基于此,提出一种金属结构压铸件用冲压装置及方法。

技术实现思路

1、本发明的目的是为了解决现有技术中在冲压金属结构压铸件时,需要人工手动将金属结构压铸件从模具上取下,影响对金属结构压铸件的冲压效率,并且在冲压进行前,需要向模具的内表面涂抹润滑涂层,以确保冲压的金属结构压铸件能够从模具上取下,并且在冲压的过程中,会使得模具在金属结构压铸件变形的过程中,由于材料的高温性能会对模具产生热冲击,导致模具变形或者损坏的问题,而提出的一种金属结构压铸件用冲压装置及方法。

2、为了实现上述目的,本发明采用了如下技术方案:

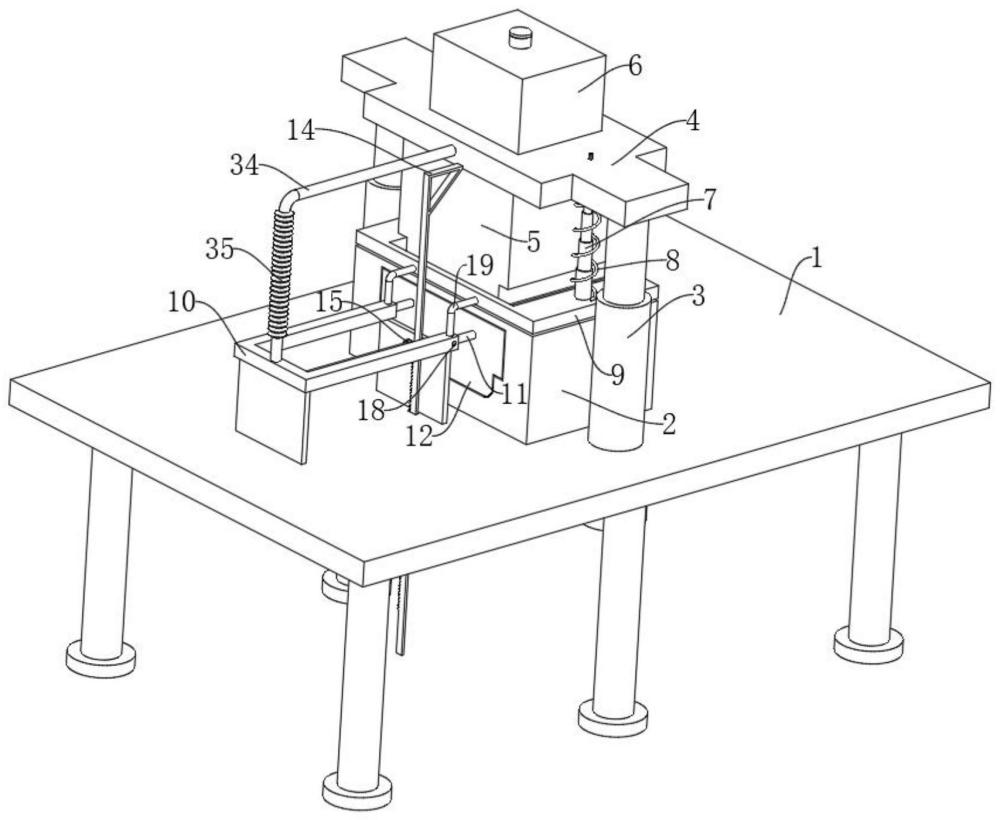

3、一种金属结构压铸件用冲压装置,包括冲压台、下模具和上模具,还包括:固定连接在冲压台顶部的活塞筒,所述活塞筒的内部滑动连接有活塞板,所述活塞板的端部固定连接有涂抹板,所述涂抹板上固定连接有涂抹棉,其中,所述涂抹板与下模具相适配,所述涂抹棉与下模具的内壁相贴合;开设在上模具内的存液仓,所述存液仓上固定连接有抽液管,所述抽液管远离存液仓的一端固定连接有连接软管,所述连接软管远离抽液管的一端与活塞筒固定连接。

4、为了使得上模具进入下模具内对金属结构压铸件进行冲压,优选地,还包括固定连接在冲压台顶部的气缸,所述气缸的输出端固定连接有顶板,所述顶板的底部固定连接有伸缩杆,所述伸缩杆的底部固定连接有夹紧板,其中,所述伸缩杆的外部套设有夹紧弹簧,所述夹紧弹簧的一端与顶板的底部固定连接另一端与夹紧板的顶部固定连接,所述上模具安装在顶板的底部。

5、为了使得涂抹板沿下模具的内表面来回移动,将冲压的金属结构压铸件推出,并向下模具的内表面涂抹润滑涂层,进一步地,还包括固定连接在顶板上的齿牙杆,其中,所述活塞筒的一侧转动连接有螺纹套,所述螺纹套上固定连接有转动齿轮,所述螺纹套的内部通过螺纹连接有螺纹杆,所述螺纹杆的端部与涂抹板固定连接,所述齿牙杆与转动齿轮相啮合。

6、为了便于金属结构压铸件在冲压的过程中移动,以及对存液仓内的润滑剂进行搅动,消除上模具内的热应力,进一步地,还包括转动连接在夹紧板内部的转轴,所述转轴上固定连接有引导辊,所述转轴上固定连接有主锥齿轮,其中,所述伸缩杆内部设置有转杆,所述转杆的底部固定连接有从锥齿轮,所述转杆上开设有滑槽,所述顶板的内部转动连接有主动轮和从动轮,所述主动轮和从动轮通过皮带相连接,所述主动轮的内部固定连接有滑块,所述从动轮的内部固定连接有连接轴,所述连接轴上固定连接有搅拌叶,所述滑块与滑槽相适配。

7、为了在上模具上升的过程中,对上模具进行吹气降温,以及清理上模具的表面,进一步地,还包括固定连接在活塞筒顶部的排气管,所述活塞筒的侧壁开设有抽气孔,所述夹紧板上开设有吹气孔,所述吹气孔与排气管相连通。

8、进一步地,所述顶板的顶部固定连接有存液箱,所述顶板上固定连接有进液管,所述进液管与存液箱和存液仓相连通。

9、优选地,所述涂抹板内开设有喷液槽,所述喷液槽与活塞板相连通,且与涂抹棉相连通。

10、进一步地,所述下模具安装在冲压台的顶部,且夹紧板正对下模具的顶部设置。

11、更进一步地,所述搅拌叶上开设有孔洞,且搅拌叶设置在存液仓内,所述连接轴的底部与存液仓的内底部转动连接。

12、一种金属结构压铸件用冲压方法,包括如下步骤:

13、步骤一:将需要冲压的金属结构压铸件放置于下模具的顶部;

14、步骤二:启动气缸使得顶板推动上模具对金属结构压铸件进行冲压,直至气缸完全回缩;

15、步骤三:冲压完成后,启动气缸使得气缸完全伸长,并将冲压得到的金属结构压铸件推出下模具。

16、与现有技术相比,本发明提供了一种金属结构压铸件用冲压装置及方法,具备以下有益效果:

17、1、该金属结构压铸件用冲压装置,通过涂抹板的来回移动,一方面能够将冲压后的金属结构压铸件推出下模具内,另一方面能够向下模具的内表面涂抹润滑剂,从而减小了金属结构压铸件冲压完成后黏附在下模具内的概率,并且便于人员将冲压得到的金属结构压铸件从下模具内取出,同时能够对下模具进行一定程度的降温,防止下模具由于金属结构压铸件的冲压导致金属结构压铸件的高温性能,导致对下模具产生热冲击,降低了模具变形或者损坏的概率。

18、2、该金属结构压铸件用冲压装置,在上模具冲压金属结构压铸件时,受到金属结构压铸件的高温性能,导致上模具升温,通过存液仓内润滑剂的流动,使得润滑剂能够对上模具进行降温,降低上模具产生的热应力,从而减小了上模具变形或者损坏的概率,同时能够对润滑剂进行加热,防止润滑剂涂抹在下模具内时,由于润滑剂的温度较低,导致下模具受到冷激作用,产生开裂,并且还会存在温差较大的情况导致润滑剂快速挥发,影响下模具的光滑度,从而影响后续脱模的效率。

19、3、该金属结构压铸件用冲压装置,通过在冲压金属结构压铸件的过程中,金属结构压铸件的移动将会使得引导辊转动,进而使得搅拌叶对润滑剂进行搅拌,使得润滑剂能够在存液仓内流动,从而使得润滑剂能够吸收更多的上模具冲压产生的热量,对上模具进行了良好的保护,延长了上模具的使用寿命。

技术特征:

1.一种金属结构压铸件用冲压装置,包括冲压台(1)、下模具(2)和上模具(5),其特征在于,还包括:

2.根据权利要求1所述的一种金属结构压铸件用冲压装置,其特征在于,还包括固定连接在冲压台(1)顶部的气缸(3),所述气缸(3)的输出端固定连接有顶板(4),所述顶板(4)的底部固定连接有伸缩杆(7),所述伸缩杆(7)的底部固定连接有夹紧板(9),

3.根据权利要求2所述的一种金属结构压铸件用冲压装置,其特征在于,还包括固定连接在顶板(4)上的齿牙杆(14),

4.根据权利要求2所述的一种金属结构压铸件用冲压装置,其特征在于,还包括转动连接在夹紧板(9)内部的转轴(22),所述转轴(22)上固定连接有引导辊(21),所述转轴(22)上固定连接有主锥齿轮(23),

5.根据权利要求2所述的一种金属结构压铸件用冲压装置,其特征在于,还包括固定连接在活塞筒(10)顶部的排气管(19),所述活塞筒(10)的侧壁开设有抽气孔(18),所述夹紧板(9)上开设有吹气孔(20),所述吹气孔(20)与排气管(19)相连通。

6.根据权利要求2所述的一种金属结构压铸件用冲压装置,其特征在于,所述顶板(4)的顶部固定连接有存液箱(6),所述顶板(4)上固定连接有进液管(33),所述进液管(33)与存液箱(6)和存液仓(32)相连通。

7.根据权利要求1所述的一种金属结构压铸件用冲压装置,其特征在于,所述涂抹板(12)内开设有喷液槽(37),所述喷液槽(37)与活塞板(11)相连通,且与涂抹棉(13)相连通。

8.根据权利要求2所述的一种金属结构压铸件用冲压装置,其特征在于,所述下模具(2)安装在冲压台(1)的顶部,且夹紧板(9)正对下模具(2)的顶部设置。

9.根据权利要求4所述的一种金属结构压铸件用冲压装置,其特征在于,所述搅拌叶(31)上开设有孔洞,且搅拌叶(31)设置在存液仓(32)内,所述连接轴(36)的底部与存液仓(32)的内底部转动连接。

10.一种金属结构压铸件用冲压方法,采用权利要求1-9任一项所述的一种金属结构压铸件用冲压装置,其特征在于,包括如下步骤:

技术总结

本发明公开了一种金属结构压铸件用冲压装置及方法,属于金属结构压铸件加工领域。一种金属结构压铸件用冲压装置,包括冲压台、下模具和上模具,还包括:固定连接在冲压台顶部的活塞筒,所述活塞筒的内部滑动连接有活塞板。本发明通过涂抹板的来回移动,一方面能够将冲压后的金属结构压铸件推出下模具内,另一方面能够向下模具的内表面涂抹润滑剂,从而减小了金属结构压铸件冲压完成后黏附在下模具内的概率,并且便于人员将冲压得到的金属结构压铸件从下模具内取出,同时能够对下模具进行一定程度的降温,防止下模具由于金属结构压铸件的冲压导致金属结构压铸件的高温性能,导致对下模具产生热冲击,降低了模具变形或者损坏的概率。

技术研发人员:赵彦蒙

受保护的技术使用者:山东鑫义达液压机械有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!