一种压针工装组装设备的制作方法

本技术涉及光伏电池生产领域,具体地说是一种压针工装组装设备。

背景技术:

1、压针工装是光伏组件中电池串制作设备常用的工具,电池串制作过程中,通过压针工装固定电池片上的焊带或者固定电池片。

2、如图23至图25所示,压针工装包括工装本体200及插接在工装本体200上的压针孔内的弹性压针。弹性压针则包括用于接触焊带或电池片的压针201,用于提供收缩力的弹簧202,当压针工装被放置至电池片表面来固定电池片表面的焊带时,弹簧202受力压缩,压针201的端部接触到电池片表面的焊带,从而将焊带固定在电池片的表面。当压针工装从电池片表面移除时,弹簧202自动恢复为不受力的自然状态。

3、现有技术中,压针工装的组装通常采用人工组装的方式,由工人将弹簧202和压针201依次穿入至工装本体200的压针孔内。由于每个压针工装需要安装的弹性压针的数量较多,人工安装方式效率低下。

技术实现思路

1、针对人工实施压针工装组装存在的上述问题,本技术提供了一种压针工装组装设备,其详细技术方案如下:

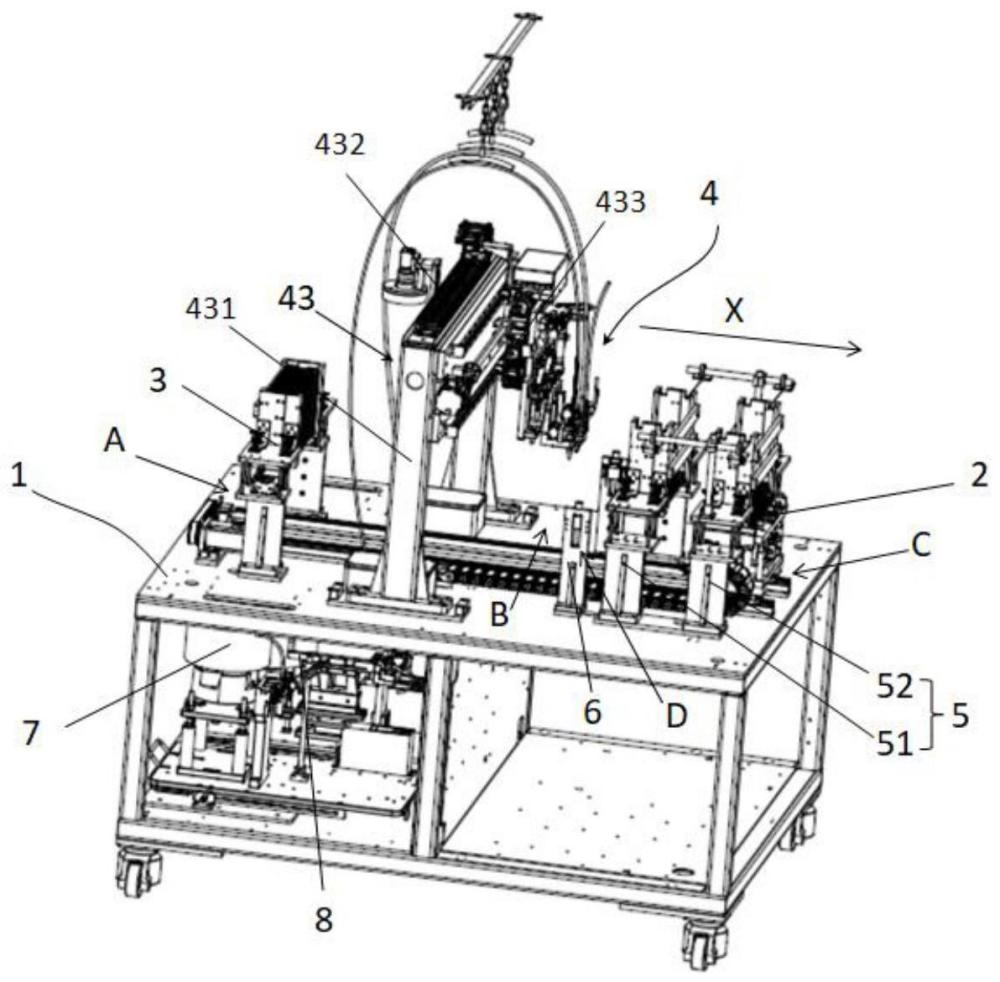

2、一种压针工装组装设备,包括:

3、基座;

4、移载机构,移载机构设置在基座上,移载机构的移动路径上设置有供料工位、安装工位及收料工位;

5、供料机构,供料机构设置在基座上并位于供料工位,供料机构用于缓存待组装的工装本体;移载机构移动至供料工位以从供料机构获取一个工装本体,并将工装本体移动至安装工位;

6、安装机构,安装机构设置在基座上并位于安装工位,安装机构用于对位于安装工位的工装本体安装弹簧及压针;移载机构将完成组装的压针工装移动至收料工位;

7、收料机构,收料机构设置在基座上并位于收料工位,移载机构在收料工位将完成组装的压针工装移送至收料机构。

8、供料机构实现了对待组装的工装本体的自动供料,而移载机构则实现了对工装本体的自动转运;通过设置安装机构,自动地将弹簧及压针安装至转运至安装工位的工装本体上;通过设置收料机构,则实现了对转运至收料工位的完成组装的压针工装的收料及缓存,移载机构随后移动回供料工位,以从供料机构获取下一个待组装的工装本体。可见,通过供料机构、移载机构、安装机构及收料机构的配合,本技术提供的压针工装组装设备实现了对压针工装的自动组装,从而提高了组装效率,节约了人工成本。

9、在一些实施例中,安装机构包括移动部、弹簧安装部及压针安装部,其中:移动部的固定部件安装在基座上,弹簧安装部及压针安装部并排连接在移动部的活动部件上,移动部用于驱动弹簧安装部和压针安装部移动;弹簧安装部用于向位于安装工位的工装本体安装弹簧;压针安装部用于向位于安装工位的工装本体安装压针。

10、通过对安装机构进行设置,使得安装机构能够先后获交替地向工装本体安装弹簧及压针。

11、在一些实施例中,弹簧安装部包括第一升降驱动单元、第一安装支架、导向座和导向插头,其中:第一升降驱动单元连接在移动部的活动部件上,第一安装支架连接在第一升降驱动单元的活动部件上;导向座安装在第一安装支架上,导向座内设有沿竖直方向延伸的第一导孔,第一导孔用于输送弹簧;导向插头安装在导向座的下端,导向插头内设置有与第一导孔连通的出料孔,导向插头经出料孔向工装本体安装弹簧。

12、移动部首先驱动弹簧安装部移动,使得导向插头靠近工装本体,且对准工装本体上的其中一个压针孔,随后,第一升降驱动单元驱动第一安装支架下降,使得导向插头贴近或向下插入至压针孔内;接着,将一个弹簧自第一导孔的上端开口送入至第一导孔内,弹簧即可依次经第一导孔和出料孔落入至压针孔内,从而实现对弹簧的精准安装。

13、在一些实施例中,弹簧安装部包括第一升降驱动单元、第一安装支架、导向座、导向插头、第一驱动单元、支撑件及阻挡件,其中:第一升降驱动单元连接在移动部的活动部件上,第一安装支架连接在第一升降驱动单元的活动部件上;导向座安装第一安装支架上,导向座内设有沿竖直方向延伸的第一导孔,第一导孔用于输送弹簧;导向插头安装在导向座的下端,导向插头内设置有与第一导孔连通的出料孔;第一驱动单元的固定部件安装在第一安装支架上,支撑件和阻挡件均连接在第一驱动单元的活动部件上,阻挡件位于支撑件的上方,第一驱动单元用于驱动支撑件在支撑位置和第一放料位置之间平移,以及驱动阻挡件在第二放料位置和阻挡位置之间平移;支撑件平移至支撑位置时,阻挡件平移至第二放料位置,其中,支撑件至少部分穿入至第一导孔内,以支撑位于第一导孔内的第一弹簧,阻挡件撤出第一导孔,使得第一导孔内的位于第一弹簧上方的第二弹簧落至第一弹簧上;支撑件平移至第一放料位置时,阻挡件平移至阻挡位置,其中,支撑件撤出第一导孔,以使得第一弹簧落入至出料孔内,导向插头经出料孔向工装本体安装第一弹簧;阻挡件至少部分穿入至第一导孔内,以阻挡第二弹簧。

14、通过设置支撑件和阻挡件,第一导孔内可缓存多个弹簧,从而加快了弹簧安装节拍,提升了弹簧安装部的安装效率。此外,通过支撑件和阻挡件的配合,导向插头每次仅将位于第一导孔最底部的弹簧安装至压针孔内,第一导孔内的其他弹簧则被阻挡在第一导孔内,不会随第一弹簧落下。

15、在一些实施例中,第一驱动单元包括第一气缸及移动座,其中:第一气缸设置在第一安装支架上;移动座滑动连接在第一安装支架上,并与第一气缸的驱动端连接;移动座上设置有位于导向座第一侧的第一连接块及位于导向座第二侧的第二连接块,支撑件安装在第一连接块上,阻挡件连接在第二连接块上;第一气缸用于驱动移动座在第一位置和第二位置之间水平滑动,其中:第一气缸驱动移动座水平滑动至第一位置时,支撑件平移至支撑位置,阻挡件平移至第二放料位置;第一气缸驱动移动座水平滑动至第二位置时,支撑件平移至第一放料位置,阻挡件平移至阻挡位置。

16、通过对第一驱动单元进行设置,实现了仅设置一个气缸,即可驱动支撑件和阻挡件同步平移,使得支撑件平移至支撑位置时,阻挡件平移至第二放料位置,支撑件平移至第一放料位置时,阻挡件平移至阻挡位置,降低了第一驱动单元的结构复杂度及成本。

17、在一些实施例中,阻挡件为切针,切针用于插入至第一弹簧与第二弹簧之间的间隙内以阻挡第二弹簧;或者,阻挡件为弹簧顶针,弹簧顶针用于压靠在第二弹簧的侧面上以阻挡第二弹簧。

18、采用切针作为阻挡件,可控制切针插入至相邻两个细弹簧之间的间隙内,从而实施对位于切针上方的细弹簧的支撑阻挡。采用弹簧顶针作为阻挡件,可将粗弹簧顶压在导孔内,从而实现对粗弹簧的阻挡。

19、在一些实施例中,导向座上设置有敞开所述第一导孔的沿竖直方向延伸的吹气缝;所述弹簧安装部还包括吹气件,所述吹气件用于经所述吹气缝朝向所述第一导孔倾斜向下吹气,以推动所述第一导孔内的弹簧向下输送。

20、吹气件经吹气缝朝向第一导孔倾斜向下吹气,使得第一导孔内的弹簧能够顺利地经第一导孔向下输送,防止弹簧在输送中产生卡顿。

21、在一些实施例中,压针安装部包括第二升降驱动单元、第二安装支架、导向套、第二驱动单元及夹持组件,其中:第二升降驱动单元连接在移动部的活动部件上,第二安装支架连接在第二升降驱动单元的活动部件上;导向套安装第二安装支架上,导向套内设有沿竖直方向延伸的第二导孔,第二导孔用于输送压针;第二驱动单元的固定部件安装在第二安装支架上;夹持组件位于导向套的下方,夹持组件包括成对设置的第一夹头和第二夹头,第一夹头和第二夹头之间形成与第二导孔连通的夹持通道,第二驱动单元用于驱动第一夹头和第二夹头夹合或张开;第二驱动单元驱动第一夹头和第二夹头夹合时,第一夹头和第二夹头夹紧自第二导孔落入至夹持通道内的压针;第二驱动单元驱动第一夹头和第二夹头张开时,第一夹头和第二夹头释放压针,以经夹持通道向工装本体安装压针。

22、移动部首先驱动压针安装部移动,使得夹持组件对准工装本体上的压针孔,随后第二升降驱动单元驱动第二安装支架下降,使得夹持组件靠近或向下插入至压针孔内,最终确保压针经第二导孔和夹持通道落入至压针孔内。此外,在将压针安装至压针孔之前,控制第一夹头和第二夹头夹合,可实施对位于夹持通道内的压针的夹持限位,防止压针意外落下。而需要将压针安装至压针孔时,则控制第一夹头和第二夹头张开,压针即可落入至压针孔内。

23、在一些实施例中,压针安装部包括第二升降驱动单元、第二安装支架、导向套、第二驱动单元、第一夹持组件及第二夹持组件,其中:第二升降驱动单元连接在移动部的活动部件上,第二安装支架连接在第二升降驱动单元的活动部件上;导向套安装在第二安装支架上,导向套内设有沿竖直方向延伸的第二导孔,第二导孔用于输送压针;第二驱动单元的固定部件安装在第二安装支架上;第一夹持组件位于导向套的下方,第一夹持组件包括成对设置的第三夹头和第四夹头,第三夹头和第四夹头之间形成与第二导孔连通的第一夹持通道;第二夹持组件位于第一夹持组件的下方,第二夹持组件包括成对设置的第五夹头和第六夹头,第五夹头和第六夹头之间形成与第一夹持通道连通的第二夹持通道;第二驱动单元用于驱动第三夹头和第四夹头夹合或张开,以及驱动第五夹头和第六夹头夹合或张开;第五夹头和第六夹头夹合时,第三夹头和第四夹头张开,其中,第五夹头和第六夹头夹持住自第一夹持通道落入至第二夹持通道内的第一压针,第二导孔内的位于第一压针上方的第二压针落至第一夹持通道内;第五夹头和第六夹头张开时,第三夹头和第四夹头夹合,其中,第五夹头和第六夹头释放第一压针,以经第二夹持通道向工装本体安装压针,第三夹头和第四夹头夹持住第二压针。

24、通过第一夹持组件和第二夹持组件的配合,第二导孔内可缓存多个弹簧,从而加快了弹簧的安装节拍,提升了压针安装部的安装效率。此外,第二夹持组件在将当前位于最下方的压针安装至压针孔时,第一夹持组件实施对其他压针的阻挡限位,从而防止其他压针会随当前被安装的压针落下。

25、在一些实施例中,第二驱动单元包括手指气缸和底板,其中:手指气缸的缸体安装在第二安装支架上,第五夹头和第六夹头与手指气缸的驱动端连接,手指气缸用于驱动第五夹头和第六夹头夹合或张开;第五夹头远离夹持端的端部上设置有第一腰孔,第六夹头远离夹持端的端部上设置有第二腰孔;底板固定连接在手指气缸的缸体的底部,第三夹头的中部和第四夹头的中部经第一连接轴转动连接在底板上,第三夹头远离夹持端的端部上设置有第二连接轴,第二连接轴插接在第一腰孔内,第四夹头远离夹持端的端部上设置有第三连接轴,第三连接轴插接在第二腰孔内;手指气缸驱动第五夹头和第六夹头夹合时,第五夹头和第六夹头经第二连接轴和第三连接轴带动第三夹头和第四夹头绕第一连接轴反向转动,以使得第三夹头和第四夹头张开;手指气缸驱动第五夹头和第六夹头张开时,第五夹头和第六夹头经第二连接轴和第三连接轴带动第三夹头和第四夹头绕第一连接轴反向转动,以使得第三夹头和第四夹头夹合。

26、仅设置一个手指气缸即可实现对第二夹持组件与第一夹持组件的同步反向驱动,即两者中一者张开时,另一者夹合,从而降低了第二驱动单元的成本。

27、在一些实施例中,弹簧安装部包括两组,其中一组弹簧安装部用于向工装本体的中部安装较粗的第一类弹簧,另一组弹簧安装部用于向工装本体的两端安装较细的第二类弹簧。

28、常规的压针工装,位于其中部位置处的压针孔内的弹簧的弹簧钢丝较粗,位于其两端位置处的压针孔内的弹簧的弹簧钢丝较细。通过设置两组弹簧安装部,两组弹簧安装部相互配合,能够完成对压针工装上所有压针孔的弹簧安装。

29、在一些实施例中,移载机构包括平移机构和承载台,其中,平移机构设置在基座上,承载台设置在平移机构的活动部件上,承载台用于承载工装本体,平移机构用于驱动承载台平移。

30、通过平移机构驱动承载台平移,使得工装本体依次通过供料工位、安装工位及收料工位。

31、在一些实施例中,承载台的第一边侧设置有第一规整件,承载台的与、第一边侧相邻的第二边侧设置有第二规整件,第一规整件和第二规整件用于配合规整位于承载台上的工装本体。

32、通过在承载台的两侧设置第一规整件和第二规整件,实现了对位于承载台上的工装本体的位置归正,保证压针和弹簧能够顺利插装。

33、在一些实施例中,第一规整件和第二规整件的结构相同,第一规整件包括规整气缸、规整板及滚轮,其中,规整板连接在规整气缸的驱动端上,滚轮安装在规整板上,规整气缸用于驱动规整板朝向位于承载台上的工装本体移动,以带动滚轮规整工装本体。

34、通过对第一规整件和第二规整件进行设置,使得第一规整件和第二规整件能够分别实施对工装本体的其中一条侧边的规整。

35、在一些实施例中,移载机构还包括升降机构,升降机构设置在平移机构的活动部件上并与承载台传动连接,升降机构用于驱动承载台升降。

36、通过设置升降机构,实现了对承载台的升降调节,使得承载台能够顺利地从供料机构获取工装本体,以及将完成组装的压针工装送至收料机构内。

37、在一些实施例中,移载机构的移动路径上还设置有位于安装工位和收料工位之间的检测工位,压针工装组装设备还包括:检测机构,检测机构设置在基座上并位于检测工位,检测机构用于对安装在工装本体上的压针实施弹簧缺失检测。

38、通过设置检测机构,实现了对完成组装的压针工装的弹簧缺失检测。

39、在一些实施例中,承载台的相对的两端分别设置有第一支座和第二支座,工装本体的两端分别支撑在第一支座和所述第二支座上,第一支座和第二支座之间形成预定高度差的检测空间,第一支座上设置有与检测空间贯通的第一间隙,第二支座上设置有检测空间贯通的第二间隙;当压针外围缺少弹簧时,压针在自身重力作用下进入至检测空间内;检测机构包括成对设置的激光发射器和激光接收器,其中,激光发射器位于第一支座的边侧,激光接收器位于第二支座的边侧,激光发射器发射的激光依次穿过第一间隙、检测空间及第二间隙后进入至激光接收器内。

40、完成组装的压针工装在承载台的带动下经过检测空间时,激光发射器和激光接收器构成的检测机构逐排完成对压针工装上的各排压针的弹簧缺失检测,提升了检测效率。如果当前位于激光发射器和激光接收器之间的一排压针中,某个压针存在弹簧缺失时,激光发射器发射的激光被存在弹簧缺失的压针阻挡,从而触发激光接收器产生检测信号。

41、在一些实施例中,供料机构包括第一支撑架、第一容置框及放料部,其中:第一支撑架安装在基座上;第一容置框设置在第一支撑架上,第一容置框具有用于容置工装本体的第一容置腔,第一容置腔的底部设置有落料口;放料部设置在第一支撑架上并位于落料口的边侧,放料部至少部分可相对于落料口伸缩平移,以插入至落料口处或从落料口撤出;放料部插入至落料口处时支撑第一容置腔内的工装本体;放料部从落料口撤出时,第一容置腔内的最下方的工装本体经落料口落至位于供料工位的移载机构上。

42、提供了一种结构简单的供料机构,无需设置额外的转运机构,供料机构可配合移载机构,自动地将位于其底部的工装本体供应至移载机构上,从而降低设备成本。

43、在一些实施例中,放料部包括第一放料部和第二放料部,其中,第一放料部位于落料口的第一边侧,第二放料部位于落料口的第二边侧;第一放料部和第二放料部的结构相同,第一放料部包括第二气缸及插板,其中,第二气缸安装在第一支撑架上,插板连接在第二气缸的驱动端上,第二气缸用于驱动插板插入至落料口处或从落料口撤出。

44、第一放料部和第二放料部从相对的两侧实施对工装本体的支撑及放料,确保工装本体以水平状态平稳地落至移载机构。

45、在一些实施例中,收料机构包括沿移载机构的移载路径并排设置在收料工位的第一收料机构和第二收料机构,其中,第一收料机构用于收取组装合格的压针工装,第二收料机构用于收取组装不合格的压针工装。

46、实现了对组装合格的压针工装和组装不合格的压针工装的分类收料。

47、在一些实施例中,第一收料机构和第二收料机构的结构相同,第一收料机构包括第二支撑架、第二容置框及挡料部,其中:第二支撑架安装在基座上;第二容置框设置在第二支撑架上,第二容置框具有用于容置压针工装的第二容置腔,第二容置腔的底部设置有入料口;挡料部转动连接在第二支撑架上并位于入料口处;移载机构将完成组装的压针工装朝向入料口顶升时,挡料部在压针工装的压迫下向上转动以避让压针工装,使得压针工装进入至第二容置框内;移载机构下降并撤出入料口时,挡料部在自身重力作用下向下转动复位,以支撑进入至第二容置框内的压针工装。

48、通过对第一收料机构和第二收料机构进行设置,无需设置额外的转运机构,移载机构即可直接将组装好的压针工装经入料口顶升、推送至第一收料机构或第二收料机构,从而降低设备成本。

49、在一些实施例中,挡料部包括第一楔形块和第二楔形块,其中:第一楔形块转动连接在第二支撑架上并位于入料口第一侧,第一楔形块转动连接在第二支撑架上并位于入料口第二侧。

50、第一楔形块和第二楔形块从相对的两侧实施对工装本体的支撑及避让,确保工装本体以水平状态稳定地保持在第二容置腔内。

51、在一些实施例中,压针工装组装设备还包括弹簧供料机构和压针供料机构,其中:弹簧供料机构用于将弹簧供应至安装机构;压针供料机构用于将压针供应至安装机构。

52、通过设置弹簧供料机构和压针供料机构,实现了对弹簧、压针的自动供料。

- 还没有人留言评论。精彩留言会获得点赞!