不锈钢壳体锻压成型方法与流程

本发明属于不锈钢锻造,特别是涉及一种不锈钢壳体锻压成型方法。

背景技术:

1、目前行业内不锈钢壳体锻造成型方案包括多步冷锻工序,从而需要多次退火以降低产品硬度。例如,目前不锈钢表壳的锻造一般需要采用8~10步冷锻工艺,每步冷锻后都需退火降低产品硬度,导致产品锻造成型的工序长,成本较高。虽然也有先采用热锻工艺进行处理后再进行冷锻处理的方法,但是仍然需要采用两步以上的冷锻工艺,因此,目前的不锈钢壳体锻造成型方案有待进一步优化。

技术实现思路

1、针对上述现有技术的不足,本发明所要解决的技术问题是:提供一种不锈钢壳体锻压成型方法。

2、为解决上述技术问题,本发明提供如下技术方案:

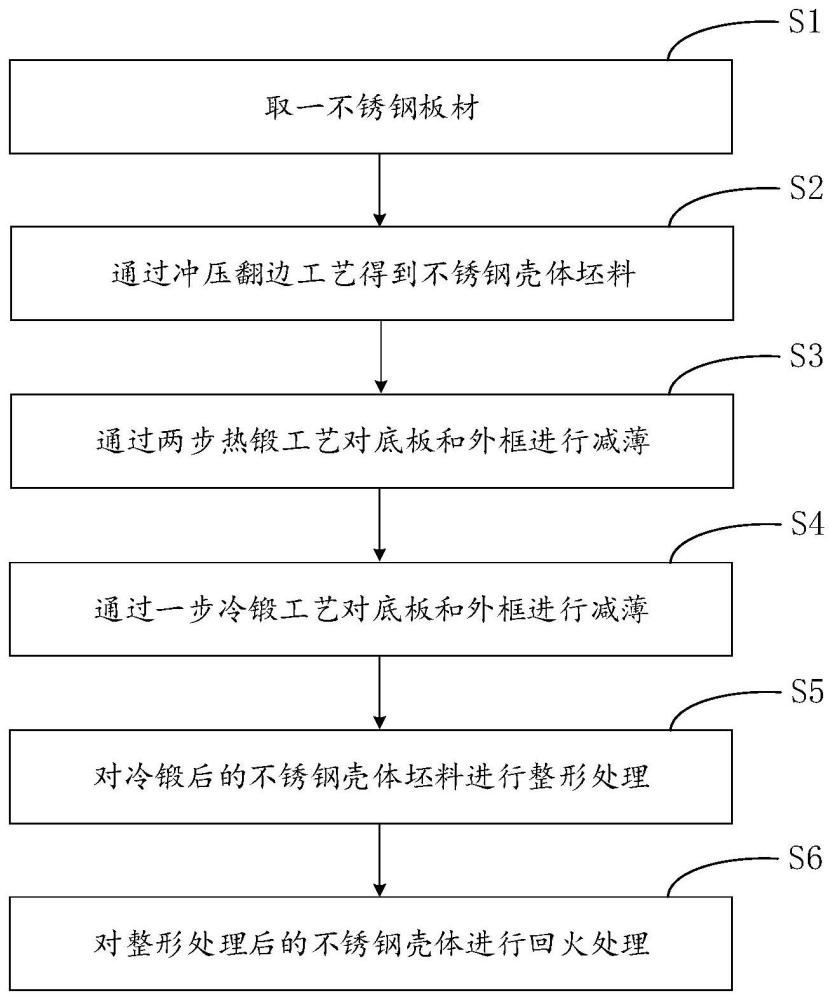

3、一种不锈钢壳体锻压成型方法,包括以下步骤:

4、s1、取一不锈钢板材;

5、s2、通过冲压翻边工艺使不锈钢板材的外沿向外翻形成外框,其余的不锈钢板材形成底板,从而得到不锈钢壳体坯料;

6、s3、通过两步热锻工艺对底板和外框进行减薄,使不锈钢壳体坯料的底板厚度与壳体成品要求的底板厚度之差以及不锈钢壳体坯料的外框厚度与壳体成品要求的外框厚度之差均在一步冷锻工艺能够减薄的范围内;

7、s4、通过一步冷锻工艺对底板和外框进行减薄,使不锈钢壳体坯料的底板厚度和外框厚度分别达到壳体成品要求的底板厚度和外框厚度;

8、s5、对冷锻后的不锈钢壳体坯料进行整形处理,得到不锈钢壳体;

9、s6、对整形处理后的不锈钢壳体进行回火处理。

10、进一步的,在所述s2步骤中,冲压时的成型压力为200t~260t;在所述s3步骤中,两步热锻时的成型压力为250t~450t;在所述s4步骤中,冷锻时的成型压力为250t~450t。

11、进一步的,所述s3步骤包括以下子步骤:

12、s310、将不锈钢壳体坯料加热至1100℃~1150℃,并通过第一热锻模具对不锈钢壳体坯料进行锻压,使底板的厚度和外框的厚度相对于热锻之前减薄15%~25%;

13、s320、再次将不锈钢壳体坯料加热至1100℃~1150℃,并通过第二热锻模具对不锈钢壳体坯料进行锻压,使底板的厚度和外框的厚度相对于热锻之前减薄30%~50%;

14、s330、对热锻后的不锈钢壳体坯料进行酸洗处理。

15、进一步的,在所述s1步骤中,采用的不锈钢板材的厚度为4.4mm~4.6mm;

16、在所述s2步骤中,冲压翻边形成的所述底板的厚度为4.4mm~4.6mm,所述外框的厚度为13.55mm~13.75mm;

17、在所述s310步骤中,经过第一次热锻后所述底板的厚度为3.50mm~3.70mm,所述外框的厚度为10.50mm~10.70mm;

18、在所述s320步骤中,经过第二次热锻后所述底板的厚度为2.50mm~2.70mm,所述外框的厚度为8.90mm~9.10mm;

19、在所述s4步骤中,经过冷锻后底板的厚度为2.40mm~2.60mm,所述外框的厚度为8.65mm~8.85mm。

20、进一步的,在所述s310步骤和s320步骤中,热锻时采用加热隧道炉将不锈钢壳体坯料加热至1100℃~1150℃,加热时间为200s~220s。

21、进一步的,在所述s310步骤和s320步骤中,热锻时第一热锻模具和第二热锻模具的上模温度大于或等于90℃,下模温度大于或等于110℃。

22、进一步的,在所述s3步骤和s4步骤中,通过热锻和冷锻对外框进行减薄时,在所述外框的侧面上形成有溢料边,在所述s5步骤中,整形处理包括切除溢料边。

23、进一步的,所述壳体为方形表壳,在所述s5步骤中,整形处理还包括在底板的中部通过冲孔形成表盘孔。

24、进一步的,在所述s5步骤中,对不锈钢壳体进行回火处理的方法为:将不锈钢壳体置于400℃的高温环境下进行热处理,热处理时间达到2.5h后进行空冷处理。

25、进一步的,所述不锈钢板材采用镍铬系奥氏体型不锈钢。

26、本发明中,通过在冲压翻边之后采用两步热锻使不锈钢壳体坯料的底板厚度与壳体成品要求的底板厚度之差以及不锈钢壳体坯料的外框厚度与壳体成品要求的外框厚度之差均在一步冷锻工艺能够减薄的范围内,从而再通过一步冷锻即可达到壳体成品要求的底板厚度和外框厚度,大大减少了冷锻的次数及冷锻后退火的次数,简化了壳体的锻造工艺,提高了锻造效率。

技术特征:

1.一种不锈钢壳体锻压成型方法,其特征在于,包括以下步骤:

2.如权利要求1所述的不锈钢壳体锻压成型方法,其特征在于:在所述s2步骤中,冲压时的成型压力为200t~260t;在所述s3步骤中,两步热锻时的成型压力为250t~450t;在所述s4步骤中,冷锻时的成型压力为250t~450t。

3.如权利要求1所述的不锈钢壳体锻压成型方法,其特征在于:所述s3步骤包括以下子步骤:

4.如权利要求3所述的不锈钢壳体锻压成型方法,其特征在于:在所述s1步骤中,采用的不锈钢板材的厚度为4.4mm~4.6mm;

5.如权利要求3所述的不锈钢壳体锻压成型方法,其特征在于:在所述s310步骤和s320步骤中,热锻时采用加热隧道炉将不锈钢壳体坯料加热至1100℃~1150℃,加热时间为200s~220s。

6.如权利要求3所述的不锈钢壳体锻压成型方法,其特征在于:在所述s310步骤和s320步骤中,热锻时第一热锻模具和第二热锻模具的上模温度大于或等于90℃,下模温度大于或等于110℃。

7.如权利要求1所述的不锈钢壳体锻压成型方法,其特征在于:在所述s3步骤和s4步骤中,通过热锻和冷锻对外框进行减薄时,在所述外框的侧面上形成有溢料边,在所述s5步骤中,整形处理包括切除溢料边。

8.如权利要求7所述的不锈钢壳体锻压成型方法,其特征在于:所述壳体为方形表壳,在所述s5步骤中,整形处理还包括在底板的中部通过冲孔形成表盘孔。

9.如权利要求1所述的不锈钢壳体锻压成型方法,其特征在于:在所述s5步骤中,对不锈钢壳体进行回火处理的方法为:将不锈钢壳体置于400℃的高温环境下进行热处理,热处理时间达到2.5h后进行空冷处理。

10.如权利要求1~9任一项所述的不锈钢壳体锻压成型方法,其特征在于:所述不锈钢板材采用镍铬系奥氏体型不锈钢。

技术总结

本发明公开了一种不锈钢壳体锻压成型方法,包括:通过冲压翻边工艺使不锈钢板材的外沿向外翻形成外框,其余的不锈钢板材形成底板,得到不锈钢壳体坯料;依次通过两步热锻工艺和一步冷锻工艺对底板和外框进行减薄,使不锈钢壳体坯料的底板厚度和外框厚度分别达到壳体成品要求的底板厚度和外框厚度;对冷锻后的不锈钢壳体坯料依次进行整形处理和回火处理。本发明中,采用两步热锻使不锈钢壳体坯料的底板厚度和外框厚度与要求的厚度之差均在一步冷锻工艺能够减薄的范围内,从而再通过一步冷锻即可达到壳体成品要求的底板厚度和外框厚度,大大减少了冷锻的次数及冷锻后退火的次数,简化了壳体的锻造工艺,提高了锻造效率。

技术研发人员:夏起发,刘志兵

受保护的技术使用者:深圳市长盈精密技术股份有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!