一种零件自动定位与装配系统及自动作业方法

本发明涉及智能制造,尤其涉及一种零件自动定位与装配系统及自动作业方法。

背景技术:

1、小型零部件向大型基体上进行定位安装的操作普遍存在于航空航天产品的生产制造过程之中,此类操作不仅涉及的零部件众多,而且对零部件在基体上的绝对定位精度也有着极高的要求。开发专用机床式定位装配设备的方式,成本高、周期长、通用性差,尤其难以适应于小批量、短周期产品的生产需求。

2、公开号为cn117021113a的专利公开了一种机械臂协作定位装配方法、系统及介质。该系统通过对比视觉传感器下设定的位置与部件在机械臂夹具下的标定位置偏差,使得部件运动到期望位置。该专利通过简单的视觉伺服形式实现,专用性较强,并不具备不同种类部件的批量化定位与装配能力、大范围运动能力、机械特征模式识别匹配能力以及三维姿态快速调整能力等。

3、公开号为cn114248085a的专利公开了基于机器视觉的中心定位装配装置及装配方法。该专利系统包括中心定位基座、水平定位单元、识别单元和抓取单元。该专利用于盒体类零件的视觉定位与装配操作,采用在外部由人工目视的形式引导机械臂对盒类零件进行抓取装配,此种方式集成化程度低、计算量大,且基于机械臂绝对运动精度进行装配操作引导,准确性仍限于机械臂绝对定位精度量级。

4、公告号为cn112643316b的专利公开了一种精密零件定位装配装置。该专利装置具体包括:定位支座、定位插销、固定套、压头、定位引导轴和分半定位支承部件。该专利装置通过完全机械定位的方式对待装配的部件进行固定定位,专用性强,操作范围有限,且仍需要人工进行夹持固定与装配操作,不具备自动化的定位、示教与高效率的装配功能。

5、而当前普遍采用的完全由人工进行定位安装的方式,零部件安装后需要经过多次测量与装调才能达到要求,不仅工作量大、效率低,操作繁琐,还极易出错,从而导致额外的时间成本。

技术实现思路

1、针对现有技术的不足,本发明提供了一种零件自动定位与装配系统及自动作业方法,解决了工业机械臂绝对定位精度低,难以满足高精度的零件定位装配的技术问题。

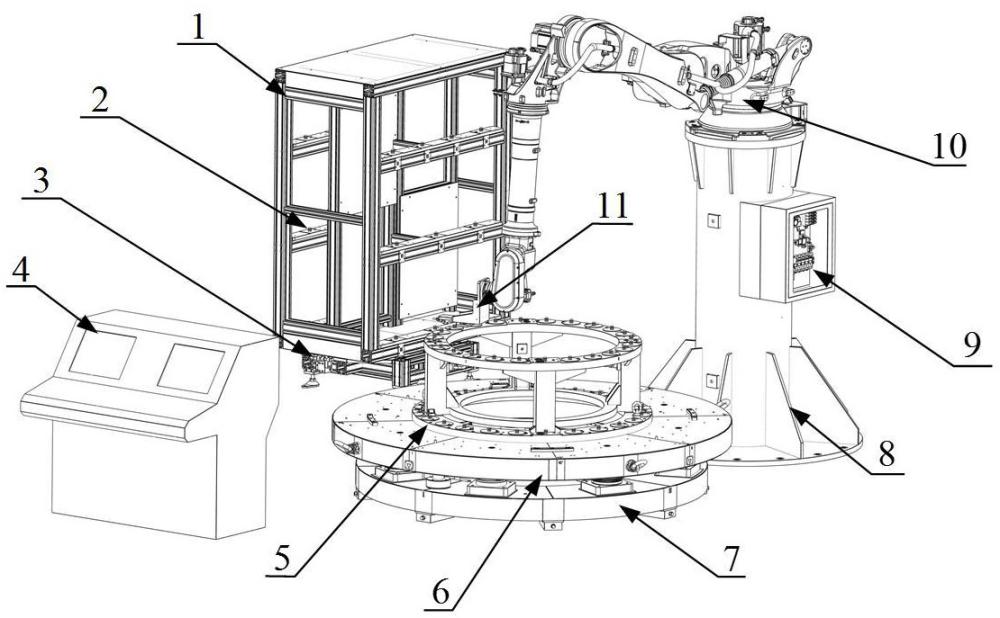

2、为解决上述技术问题,本发明提供了如下技术方案:一种零件自动定位与装配系统,包括以大运动范围多自由度的工业机械臂作为零件自动定位与装配的执行机构,其末端加载有定位与装配末端执行器,以及用于储存全部待装配零件对象的旋转零件储存库,以工业机械臂的运动范围设定为工作空间,旋转零件储存库通过零件储存库基座安装于工作空间内,旋转零件储存库上安装有规则排布且用于固定安装待装配的零件对象的零件定位支撑组件;

3、还包括用于整套零件自动定位与装配系统作业过程控制的自动定位与装配控制台,在工业机械臂的一侧安装有承载工作台,承载工作台上设置有模块化承载托盘,模块化承载托盘上安装有层级式定位装配型架,在层级式定位装配型架上设置有规则排布的同旋转零件储存库一致的零件定位支撑组件;

4、多自由度的工业机械臂通过机械臂支撑基座固定于工作空间之内,机械臂支撑基座上设置有用于工业机械臂末端控制所需要电气装置的附属控制盒,定位与装配末端执行器与工业机械臂的末端连接。

5、进一步地,所述旋转零件储存库采用双面多层式结构,通过高精度转动的形式使其所储存的全部待装配零件对象皆可处于工业机械臂的工作空间覆盖范围之内。

6、进一步地,所述零件储存库基座上设有液压缓冲机构与电磁限位装置,液压缓冲机构用于缓冲旋转零件储存库旋转过程的冲击,电磁限位装置则用于实现旋转零件储存库高精度的旋转定位。

7、进一步地,所述层级式定位装配型架采用模块化层级式结构,用于根据装配需求进行多层叠加,所述层级式定位装配型架的每一层皆规则排布有用于目标零件在作业空间中高精度位姿定位与装配的零件定位支撑组件。

8、进一步地,所述定位与装配末端执行器包括梭阀、定位测量模块、定位装配机构、rfid读取器、机器人末端连接板及法兰安装接口;

9、所述机器人末端连接板用于安装定位与装配末端执行器上的功能组件并与工业机械臂的末端通过法兰安装接口进行连接;定位测量模块包括阵列式排布的单线激光测距传感器,用于实现目标点位高精度的法向与装配位姿计算和自动示教引导;定位装配机构用于实现零件的取放装配;rfid读取器用于零件标签信息的读取与确认。

10、进一步地,所述定位测量模块包括多个阵列式对称排布的单线激光测距传感器,用以实现作业位姿的高精度定位与自动示教。

11、该技术方案还提供了一种应用于上述零件自动定位与装配系统的自动作业方法,该自动作业方法包括以下步骤:

12、s1、作业任务位置标签及其参考点位输入,标定及初始化工作完成后,从离线虚拟仿真环境导出作业任务涉及的位置标签及其参考位姿数据,用以生成工业机械臂的定位装配作业点位数据库,同时作为自动示教的点位参考数据库;

13、s2、工业机械臂按数据库中的点位序列,以无碰撞轨迹逐点运行至参考位置;

14、s3、启动定位与装配末端执行器的定位测量模块,对作业位点的设定机械加工特征进行线激光扫描测距;

15、s4、利用所获信息,通过关键分割点交叉对比调姿算法计算定位与装配末端执行器相对于作业点位的偏差量,若偏差量满足阈值要求,则转到步骤s6;若偏差量不满足阈值要求,则执行下一步;

16、s5、根据步骤四的偏差量计算工业机械臂的运动调整量,并控制工业机械臂运动至调整后的新点位,转到步骤s4;

17、s6、记录当前满足精度要求的定位与装配作业位姿数据,并更新定位装配作业点位数据库中所对应位置标签的实际点位数据;

18、s7、若完成所有定位装配作业点位序列的更新过程,则自动示教过程结束,执行下一步,否则转到步骤s2继续执行;

19、s8、机械臂执行装配任务之前,按预设点位运动至旋转零件储存库中待装配零件的信息标签读取检测位置,若全部待装配零件信息匹配正确,则执行下一步;若信息匹配存在错误,则转入安全监测与错误处理流程;

20、s9、对于完成自动示教的定位装配任务序列,顺序执行过程中调用位置标签的对应位姿数据,完成零件抓取与装配工作;对于未自动示教的作业任务,则从步骤s1开始执行。

21、进一步地,在步骤s3中,所述的机械加工特征是指零件定位支撑组件上可被单线激光测距传感器精确测量的绕定位中心点分布的距离变化特征及特征的组合形式。

22、进一步地,在步骤s4中,通过关键分割点交叉对比调姿算法计算定位与装配末端执行器相对于作业点位的偏差量,具体过程包括以下步骤:

23、s41、机械臂末端运行至作业参考位姿,初始化旋转搜索角度、容差、数据阶差阈值、线激光长度,并假设线激光测量数据中靠近目标点位的一侧为编码小端;

24、s42、获取线激光测量值数组并计算其相邻数据阶差比k,按容差计算其众数,按条件将相邻数据切分为,并根据计算编码小端的小端均值为;

25、s43、判断相对的小端均值之差是否同时小于数据阶差阈值,若满足则执行下一步;若不满足则根据阶差计算机械臂末端调姿轴角,并据此控制工业机械臂运动,之后转到步骤s42;

26、s44、绕工业机械臂z轴正向与逆向各旋转角度,对过程中采集的数据进行二值化,将较小值置1,较大值置0,生成其特征模式矩阵,并控制工业机械臂运动至值1占比最小的角度值;

27、s45、获取此时的扫描数据,计算生成表征各项机械特征的二值化向量形式,计算编码小端连续区间占总长度的距离比例,交叉对比对称传感器的数值计算结果,并沿两者轴线控制工业机械臂平移调整至距离的比例模式相匹配,记录此时的工业机械臂作业位姿并更新对应位置标签数据。

28、进一步地,步骤s8所执行的安全监测与错误处理流程具体包括:

29、装配任务执行前,对旋转零件储存库中的零件进行rfid标签信息确认,若存在信息不匹配,则系统终止运行,并提示旋转零件储存库中待装配零件校验失败错误,转由人工进行核对检查与错误恢复;

30、工业机械臂进行零件的抓取操作前,需检测确认末端为空载状态,抓取零件操作过程中需要确认末端定位装配机构已夹紧且旋转零件储存库上的零件定位支撑组件已松开;

31、工业机械臂进行零件装配操作过程中,需要确认零件定位器组件已紧固夹紧且末端定位装配机构已松开;若上述安全检测在3次确认后仍条件不满足,则系统停止运行,并附阶段信息进行错误提示,由人工对设备进行检查与恢复;

32、旋转零件储存库执行旋转操作后,若系统未获取电磁限位装置到位反馈,则重新执行当前旋转指令,待3次执行后仍未获取期望反馈,则转由人工对设备进行检查恢复;

33、上述安全检测与错误处理流程完成后转入正常自动装配作业流程。

34、借由上述技术方案,本发明提供了一种零件自动定位与装配系统及自动作业方法,至少具备以下有益效果:

35、1、本发明解决了针对大工作空间多自由度工业机械臂绝对定位精度低,难以满足高精度的零件定位装配问题,利用基于线激光阵列式测量的关键分割点交叉对比调姿方法,实现机械臂的高精度自动示教,从而保障零件的全局定位装配精度,实现系统的稳定高效运行。

36、2、本发明能够满足对绝对定位精度要求高的小型零部件的高精度与高效率定位装配需求,降低人力成本,简化作业流程,且结合激光测量、自动示教、安全检测、错误处理算法,有效提高定位装配精度与效率的同时,保障作业过程的安全性。

- 还没有人留言评论。精彩留言会获得点赞!