一种用于钨丝生产的拉丝工艺及拉丝模具的制作方法

本发明属于金属丝深加工,具体为一种用于钨丝生产的拉丝工艺及拉丝模具。

背景技术:

1、钨丝金刚线硬度与强度高,耐高温、耐腐蚀等理化性能良好,应用于硅料切割行业,弥补并改进了碳钢金刚线的不足,钨丝越细硅棒的出品率越高,钨丝的强度可以满足越来越大的硅片切割需求,然而在钨丝进行多线切割时其显著的缺点是线网中钨丝的任何一点发生断线,整个切割过程中止,整个晶锭报废,造成巨大的损失,加工过程风险大。现有技术中制备的钨丝母线均为外形呈现表面光滑的圆形线,硅片切削过程中产生的碎屑积累会导致排屑不畅,从而加剧硅片表面结构的恶化,同时还造成合金线磨损,导致合金线使用周期变短,加大合金线的断裂风险和使用成本。公开号为cn104476689a、cn105599155a以及cn220408408u的中国专利研究了带有扭转式或螺旋式排屑槽的金刚线,通过排屑槽解决了排屑不畅等问题。排屑槽的存在导致切割工件的表面粗糙度增加,同时由于金刚线丝径小,在进行排屑槽制备的拉丝塑型过程中容易出现断裂,导致生产效率以及产品合格率低的问题。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种用于钨丝生产的拉丝工艺及拉丝模具。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种用于钨丝生产的拉丝工艺,包括如下步骤:

4、s1、根据钨丝母线直径选用拉丝模具;

5、s2、钨丝母线采用拉丝模具进行拉丝塑型,制备得到表面带有螺旋排屑槽的钨丝。

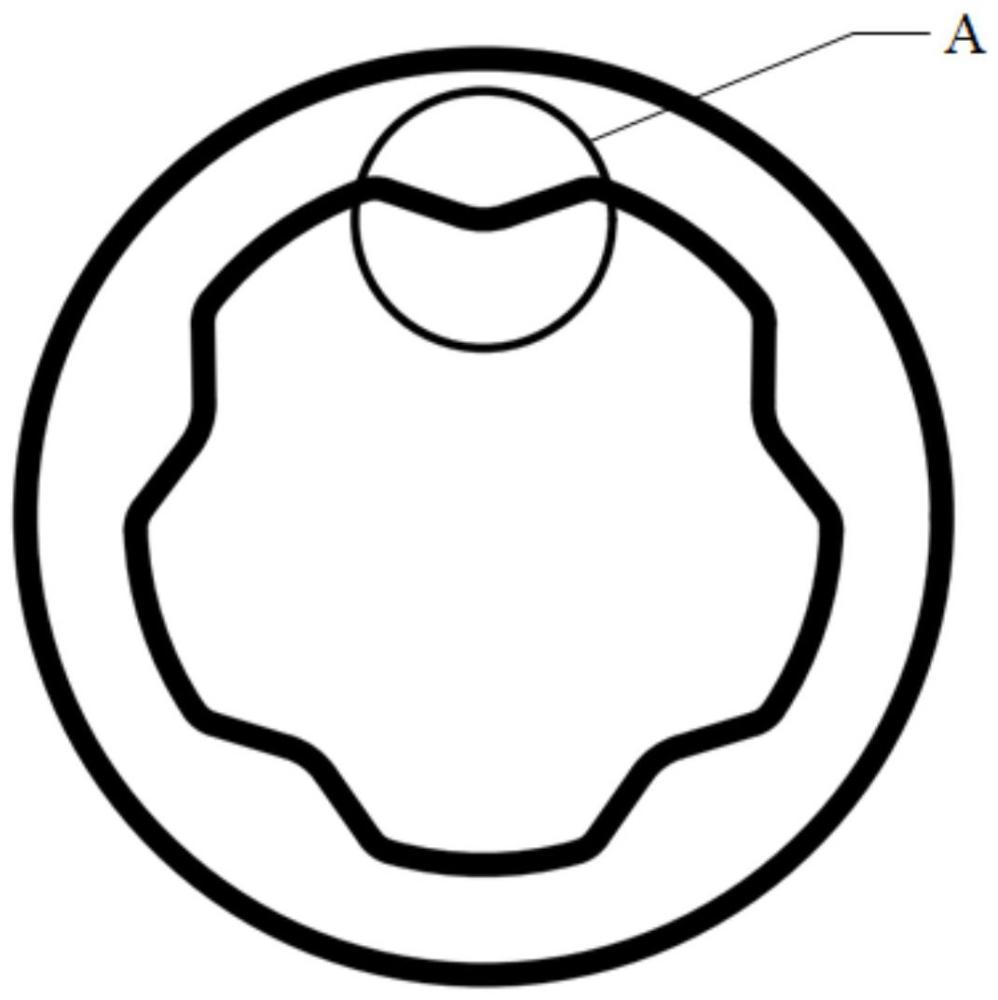

6、作为本发明所述的一种用于钨丝生产的拉丝工艺的优选方案,其中:所述步骤s1中,拉丝模具包括模套和硬质合金模芯,所述硬质合金模芯紧紧镶嵌在模套中;硬质合金模芯内孔设有n个螺旋突起,螺旋突起相对于硬质合金模芯轴向的螺旋扭转角为90~110°/m,硬质合金模芯内孔n个螺旋突起的螺旋方向和螺旋角相同;螺旋突起的高度h为硬质合金模芯内孔直径的3.0~5.0%;螺旋突起的宽度w为螺旋突起的高度h的3~5倍;螺旋突起的顶部为圆弧形,螺旋突起的顶部圆弧的半径r1为4.5~6.5μm;螺旋突起底部与硬质合金模芯内孔以圆弧状相连;螺旋突起底部圆弧的半径r2为4.5~6.5μm。

7、作为本发明所述的一种用于钨丝生产的拉丝工艺的优选方案,其中:所述步骤s1中,根据钨丝母线直径选用拉丝模具,具体为:

8、(1)直径为30~45μm的钨丝母线,拉丝模具硬质合金模芯内孔直径为30~45μm,螺旋突起的个数n为2~3,螺旋突起的高度h为硬质合金模芯内孔直径的4.5~5.0%,螺旋扭转角为90~95°/m;

9、(2)直径为45~70μm的钨丝母线,拉丝模具硬质合金模芯内孔直径为45~70μm,螺旋突起的个数n为3~4,螺旋突起的高度h为硬质合金模芯内孔直径的4.0~4.5%,螺旋扭转角为95~105°/m;

10、(3)直径为70~100μm的钨丝母线,拉丝模具硬质合金模芯内孔直径为70~100μm,螺旋突起的个数n为4~5,螺旋突起的高度h为硬质合金模芯内孔直径的3.0~4.0%,螺旋扭转角为100~110°/m。

11、作为本发明所述的一种用于钨丝生产的拉丝工艺的优选方案,其中:所述步骤s2中,拉丝塑型的塑型温度t=(400+2×ɸ)℃,其中,ɸ为钨丝母线直径单位为μm时的值。

12、作为本发明所述的一种用于钨丝生产的拉丝工艺的优选方案,其中:所述步骤s2中,拉丝速度根据钨丝母线直径进行调整:

13、(1)直径为30~45μm的钨丝母线,拉丝速度v=(160-3×(h+w))m/min,其中,h为螺旋突起高度h单位为μm时的值,w为螺旋突起宽度w单位为μm时的值;

14、(2)直径为45~70μm的钨丝母线,拉丝速度v=(120-3×(h+w))m/min,其中,h为螺旋突起高度h单位为μm时的值,w为螺旋突起宽度w单位为μm时的值;

15、(3)直径为70~100μm的钨丝母线,拉丝速度v=(100-3×(h+w))m/min,其中,h为螺旋突起高度h单位为μm时的值,w为螺旋突起宽度w单位为μm时的值。

16、为解决上述技术问题,根据本发明的另一个方面,本发明提供了如下技术方案:

17、一种用于钨丝生产的拉丝模具,用于实现上述的用于钨丝生产的拉丝工艺,包括:

18、模套和硬质合金模芯,所述硬质合金模芯紧紧镶嵌在模套中;

19、硬质合金模芯内孔设有n个螺旋突起,螺旋突起相对于硬质合金模芯轴向的扭转角为90~110°/m,硬质合金模芯内孔n个螺旋突起的螺旋方向和螺旋角相同;螺旋突起的高度h为硬质合金模芯内孔直径的3.0~5.0%;螺旋突起的宽度w为螺旋突起的高度h的3~5倍;螺旋突起的顶部为圆弧形,螺旋突起的顶部圆弧的半径r1为4.5~6.5μm;螺旋突起底部与硬质合金模芯内孔以圆弧状相连;螺旋突起底部圆弧的半径r2为4.5~6.5μm。

20、作为本发明所述的一种用于钨丝生产的拉丝模具的优选方案,其中:n为≥2的正整数。

21、作为本发明所述的一种用于钨丝生产的拉丝模具的优选方案,其中:设置于硬质合金模芯内孔的n个螺旋突起均匀分布在内孔圆周上。

22、作为本发明所述的一种用于钨丝生产的拉丝模具的优选方案,其中:模套为钢模。

23、本发明的有益效果如下:

24、本发明提出一种用于钨丝生产的拉丝工艺及拉丝模具,根据钨丝母线直径选用拉丝模具,制备的钨丝表面的螺旋排屑槽的存在可以使得切削屑顺利带走排出,减少切削屑对钨丝的磨损。同时采用一定扭转角的螺旋排屑槽可以避免排屑槽的存在导致切割面质量下降的问题,采用螺旋突起底部采用一定内径的圆弧连接降低了拉丝塑型过程中拉丝模具的阻力,降低了拉丝的断裂风险。

技术特征:

1.一种用于钨丝生产的拉丝工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的用于钨丝生产的拉丝工艺,其特征在于,所述步骤s1中,拉丝模具包括模套和硬质合金模芯,所述硬质合金模芯紧紧镶嵌在模套中;硬质合金模芯内孔设有n个螺旋突起,螺旋突起相对于硬质合金模芯轴向的螺旋扭转角为90~110°/m,硬质合金模芯内孔n个螺旋突起的螺旋方向和螺旋角相同;螺旋突起的高度h为硬质合金模芯内孔直径的3.0~5.0%;螺旋突起的宽度w为螺旋突起的高度h的3~5倍;螺旋突起的顶部为圆弧形,螺旋突起的顶部圆弧的半径r1为4.5~6.5μm;螺旋突起底部与硬质合金模芯内孔以圆弧状相连;螺旋突起底部圆弧的半径r2为4.5~6.5μm。

3.根据权利要求2所述的用于钨丝生产的拉丝工艺,其特征在于,所述步骤s1中,根据钨丝母线直径选用拉丝模具,具体为:

4.根据权利要求1所述的用于钨丝生产的拉丝工艺,其特征在于,所述步骤s2中,拉丝塑型的塑型温度t=(400+2×ɸ)℃,其中,ɸ为钨丝母线直径单位为μm时的值。

5.根据权利要求2所述的用于钨丝生产的拉丝工艺,其特征在于,所述步骤s2中,拉丝速度根据钨丝母线直径进行调整:

6.一种用于钨丝生产的拉丝模具,其特征在于,用于实现权利要求1-5任一项所述的用于钨丝生产的拉丝工艺,包括:

7.根据权利要求6所述的用于钨丝生产的拉丝模具,其特征在于,n为≥2的正整数。

8.根据权利要求6所述的用于钨丝生产的拉丝模具,其特征在于,设置于硬质合金模芯内孔的n个螺旋突起均匀分布在内孔圆周上。

9.根据权利要求6所述的用于钨丝生产的拉丝模具,其特征在于,模套为钢模。

技术总结

本发明属于金属丝深加工技术领域,具体涉及一种用于钨丝生产的拉丝工艺及拉丝模具,根据钨丝母线直径选用拉丝模具,制备的钨丝表面的螺旋排屑槽的存在可以使得切削屑顺利带走排出,减少切削屑对钨丝的磨损。同时采用一定扭转角的螺旋排屑槽可以避免排屑槽的存在导致切割面质量下降的问题,采用螺旋突起底部采用一定内径的圆弧连接降低了拉丝塑型过程中拉丝模具的阻力,降低了拉丝的断裂风险。

技术研发人员:钟伟,唐彦渊,肖锋,雷承文,杨人春

受保护的技术使用者:崇义章源钨业股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!