一种基于性能评估的热轧过程厚度活套张力优化控制方法

本发明涉及热轧,尤其涉及一种基于性能评估的热轧过程厚度活套张力优化控制方法。

背景技术:

1、随着各工业领域对热轧钢铁产品要求的不断提高,对于热轧生产过程的控制水平有提出了更高的要求。在热轧生产中,带钢厚度控制与活套-张力控制之间存在耦合关系,共同构成了一个复杂的多输入多输出系统,因此实现精准的厚度-活套-张力控制对提高热轧生产控制水平至关重要。

2、目前,随着计算机技术和信息化的发展,热轧生产过程自适应设定和自动控制得到了广泛地应用。中国专利“cn 108043882 b热连轧带钢头部动态变活套单位张力控制方法”判断带钢头部活套角度,当带钢头部活套角度小于20°时,根据力矩偏差值大小动态增大活套单位张力设定。中国专利“cn109865749 b一种热连轧厚度-活套综合系统逆线性二次型控制方法”根据活套控制系统与厚度控制系统的动力学模型,利用状态空间分析法,建立了厚度-活套综合系统的离散状态空间模型,在此基础上设计综合系统的逆线性二次型控制器;中国专利“cn109772904 a热轧带钢活套调整系统及方法”计算起套高度和设定高度之间的偏差值,并将偏差值按预设比例转换为自学习值,根据自学习值修正起套高度;中国专利“cn113245373 b一种热轧带钢活套张力自适应控制方法”根据热轧带钢活套系统的实际参数和设定参数计算得到控制信号,rbf神经网络单元计算得到不确定项的上界估计值,热轧带钢活套系统根据控制信号和不确定项的上界估计值控制活套角度和带钢张力;中国专利“cn116673343 a一种热轧板材活套起套角度的精确控制方法”采用提前干预速度调节量的控制方法,将实际活套角度与设定角度进行比较,计算所需要的速度调节量,在下一块带钢进入精轧区域之前投入到上游机架,使活套到达设定高度。

3、目前,上述研究中热轧产品设定方法和控制方法取得一定成果,但还存在一定缺陷。一方面,对于热轧过程厚度-活套-张力的多变量耦合的多输入多输出系统,上述研究只进行了一个或两个变量的控制,并没有对厚度-活套-张力进行耦合控制。另一方面,由于热轧现场环境波动和执行器精度下降,控制器的控制效果会随时间推移会有所降低,上述研究均未考虑这些因素对热轧过程控制的影响。

技术实现思路

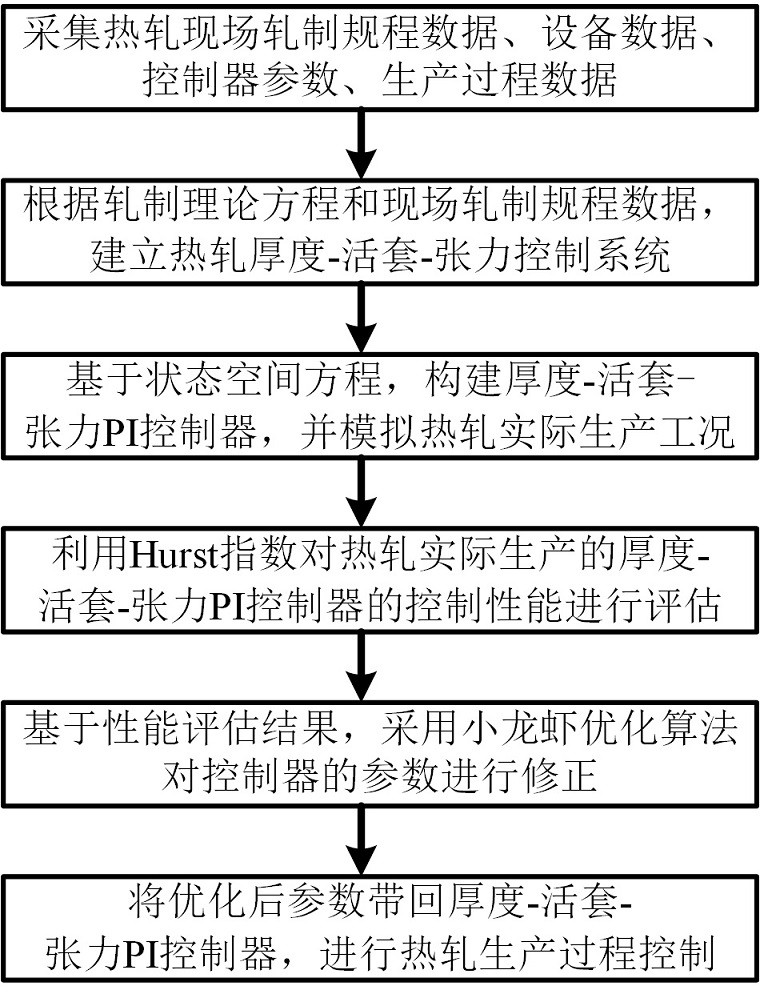

1、针对现有技术的不足,本发明提供一种基于性能评估的热轧过程厚度活套张力优化控制方法,通过性能评估弥补了现有评价体系中在热轧厚度-活套-张力控制效果的评价基准指标的空缺,并通过智能算法自动优化控制能力。本发明基于状态空间方程构建了热轧厚度-活套-张力模型,构建控制器模拟热轧厚度-活套-张力控制系统,利用hurst指数对热轧过程厚度-活套-张力控制系统的性能进行评估,并基于性能评估结果,采用小龙虾优化算法(crayfish optimization algorithm, coa)优化控制系统参数,以提升系统控制能力。

2、本发明技术方案具体为:

3、一种基于性能评估的热轧过程厚度活套张力优化控制方法,包括以下步骤:

4、步骤1:采集热轧现场轧制规程数据、设备数据、pi控制器数据、生产过程数据;具体包括:各机架轧辊半径、各机架轧机刚度、各机架入口厚度、各机架出口厚度、各机架轧制力、各机架带钢变形抗力、各机架轧制速度、各机架前滑值、各机架带钢温度、各机架入口张力、各机架出口张力、各机架间活套角度、各机架时间延时常数、各机架pi控制器的比例系数和积分系数。

5、步骤2:根据轧制理论方程和现场轧制规程数据,建立热轧厚度-活套-张力控制系统。

6、步骤2.1:设计热轧各机架的厚度-活套-张力状态空间方程;;式中,为第 i机架的厚度-活套-张力状态空间矩阵,为第 i机架的状态向量,为的一阶导数,为第 i机架的控制向量,为第 i机架的扰动向量,为第 i机架的输出向量, t为时间。

7、步骤2.2:根据轧制理论,建立各机架轧制力增量方程、各机架前滑增量方程、各机架出口厚度增量方程、各机架出口张力增量方程、各机架间活套控制增量方程。

8、步骤2.3:根据步骤1采集到的热轧现场轧制规程数据,计算步骤2.2建立的各个增量方程的偏微分系数。

9、步骤2.4:根据步骤2.3计算得到的各个增量方程的偏微分系数,得到厚度-活套-张力状态空间矩阵,并将带入步骤2.1的状态空间方程,得到热轧厚度-活套-张力控制系统。

10、步骤3:构建厚度-活套-张力pi控制器,并模拟热轧实际生产工况。

11、步骤3.1:基于步骤2.1的状态空间方程,设计厚度-活套-张力pi控制器的控制回路。

12、步骤3.2:将步骤1采集的各机架pi控制器的比例系数和积分系数带入步骤3.1设计的厚度-活套-张力pi控制器,完成厚度-活套-张力pi控制器的构建。

13、步骤3.3:将步骤1采集的生产过程数据带入步骤3.2构建的厚度-活套-张力pi控制器,模拟热轧实际生产的厚度-活套-张力控制,获得末机架厚度-活套-张力控制器参数,包括比例系数kp以及积分系数ki。

14、步骤4:利用hurst指数对热轧实际生产过程中的厚度-活套-张力pi控制器的控制性能进行评估,获得评估厚度-活套-张力控制系统的性能评估结果。

15、步骤4.1:以固定时间、固定采样间隔的方式采集模拟的厚度-活套-张力的数据,确定每组数据的自相关序列:;其中y( x)为原数据的时间序列,为原数据的平均值,为自相关序列, n为数据点数量, x为数据点, j为确定自相关序列的中间变量。

16、步骤4.2:将自相关序列分割为窗口长度为 n的 k个窗口,计算窗口长度为 n时自相关序列的均方根波动:;式中,为第 m窗口的自相关序列,为第 m窗口内最小二乘拟合曲线,分别为最小二乘拟合曲线的斜率和截距, n为窗口长度, k为窗口数量, x为数据点。

17、步骤4.3:为 n设定10个不同的值,分别计算对应的。

18、步骤4.4:通过一阶最小二乘法拟合对的斜率 ρ。

19、步骤4.5:定义中间变量:。

20、步骤4.6:分别计算厚度控制、活套控制、张力控制的中间变量、和,将、和进行排序;

21、设、和中的最大值为、最小值为、中间值为;

22、定义厚度-活套-张力控制系统的性能评估指标hurst指数如下:。

23、步骤5:基于厚度-活套-张力控制系统的性能评估结果;若性能评估结果合格,则执行步骤6,若性能评估结果为控制效果不佳,采用小龙虾优化算法对控制器的参数进行修正。

24、所述厚度-活套-张力控制系统的性能评估结果为hurst指数:

25、若hurst指数≥0.8,则采用末机架厚度-活套-张力控制器参数进行热轧过程厚度-活套-张力控制;

26、若hurst指数<0.8,则判定为控制效果不佳,采用小龙虾优化算法迭代优化厚度-活套-张力控制系统的比例系数和积分系数,定义厚度-活套-张力控制系统优化迭代的适应度函数:;直到优化后的hurst指数≥0.9,即,则停止优化迭代。

27、步骤6:采用优化后的控制器参数进行热轧过程厚度-活套-张力控制,实现基于性能评估的热轧过程厚度活套张力优化控制方法。

28、采用上述技术方案所产生的有益效果在于:

29、本发明提供一种基于性能评估的热轧过程厚度活套张力优化控制方法,本发明实现了对厚度-活套-张力这一复杂控制系统的性能评估,且优化控制过程不再受限于专家经验,大幅提升厚度-活套-张力控制系统的稳定性,可以广泛地投入到热轧生产当中。弥补了传统方法的缺陷,提升了热轧生产过程的控制精度。

- 还没有人留言评论。精彩留言会获得点赞!