一种钢木复合地板用自润滑热镀锌钢板及其制造方法与流程

1.本发明涉及一种冷轧热镀锌钢板,特别涉及一种钢木复合地板用自润滑热镀锌钢板及其制造方法,属于铁基合金技术领域。

背景技术:

2.随着建筑产业不断发展,新型室内建筑用地板具有广阔前景,与传统地板不同,新型地板采用钢木复合方式,在木板周围粘结包覆一层薄钢板,具有低成本、美观的特性。目前,新型地板在日本奥运场馆、世博馆得到一定应用。新型地板制造需要经过冲压成型、钢木粘结等工序,后续使用过程中要求具备承重、耐蚀、耐摩擦等性能。因此,地板外层钢板的特性尤为重要,钢板本身需要具备优良的力学性能,防止冲压过程开裂,满足后续使用的承重要求。热镀锌钢板由于其良好的性能而广泛应用于建筑领域,若直接采用热镀锌钢板,在冲压过程中钢板与模具摩擦,会导致摩擦发黑,且后续使用时容易遭受周围环境腐蚀介质的腐蚀,产生白锈,难以满足使用要求。含铬处理的热镀锌钢板由于优良的耐蚀性和加工性,广泛应用于建筑屋顶、外墙;然而,由于六价铬对环境和人体健康影响严重,产品在室内环境中无法拓展使用。

3.热镀锌自润滑钢板是在镀锌板表面涂覆一层无铬自润滑钝化液,烘干后可在镀锌层上形成特定的膜层,后续冲压过程可在镀层与模具间形成隔离,防止摩擦发黑,在后续使用过程中将外界环境和镀层隔离,提高产品耐蚀性,同时,特制的涂层体系具有高表面能,使钢板和木板紧密粘结;形成集良粘结、环保、高耐蚀、良润滑、低成本为一体的新型承重型复合板。

4.申请公布号为cn107488388a的中国专利公布了一种用于热镀锌板的自润滑涂料及自润滑热镀锌钢板及其制造方法,该专利申请未公开热镀锌钢板成分及全流程制造工艺,未公开钢板粘结性能。

5.申请公布号为cn105921379a的中国专利公布了一种热镀锌自润滑钢板的生产方法,该专利申请仅涉及辊涂和加热烘干段生产方法,未公开钢板力学性能以及钢板的粘结性能。

6.申请公布号为cn105063475a的中国专利公布了一种抗拉强度390mpa级的汽车用合金化镀锌钢及生产方法,该专利申请涉及一种合金化镀锌钢,制造成本明显增加,该专利申请未公开钢板粘结性能。

7.现有自润滑热镀锌钢板的粘结性能差、制造成本高,不能满足钢木复合地板的需求。

技术实现要素:

8.本发明的目的是提供一种钢木复合地板用自润滑热镀锌钢板及其制造方法,主要解决现有技术中现有自润滑热镀锌钢板的粘结性能差、制造成本高的技术问题,满足了建筑行业钢木复合地板加工需求。

9.本发明采用的技术方案是,一种钢木复合地板用自润滑热镀锌钢板,其基板的化学成分重量百分比为:c:0.02~0.06%,si≤0.04%,mn:0.2~0.4%,p≤0.02%,s≤0.017%,alt:0.025~0.050%,b:0.001~0.003%,n≤0.0035%,余量为fe和不可避免的夹杂元素。

10.本发明热镀锌钢板的金相组织为铁素体+珠光体+细小渗碳体,铁素体晶粒度级别为i8.0~i9.0级,0.27~0.32mm厚冷轧热镀锌钢板的屈服强度r

p0.2

为220~310mpa,抗拉强度r

m

为310~420mpa,断后伸长率a

80mm

为34~42%,动摩擦系数≤0.12,表面能≥38dyn/cm,120h盐雾实验白锈面积≤5%。

11.本发明所述的钢木复合地板用自润滑热镀锌钢板的化学成分限定在上述范围内的理由如下:

12.碳:c是经济有效的固溶强化元素,钢板随c含量升高,强度升高,当c含量超过0.06%,钢板的强度升高,冲压开裂风险增加,c含量降低有力于冲压,但低于0.02%,脱碳难度增加,炼钢需要过rh,导致成本增加。本发明的c含量控制在0.02~0.06%。

13.硅:si是使钢材强度提高的元素,强度越高越不利于冲压,且si含量高促进热轧氧化铁皮的产生,后续酸洗时容易残留,影响镀层结合力,导致产品质量劣化。本发明中si≤0.04%。

14.锰:mn是主要固溶强化元素,加入过多会使晶粒细化,影响冲压,并且使成本上升,少量mn元素加入可以和s结合生成mns,减少表面热脆,提高表面质量;本发明mn含量范围设定为0.2~0.4%;

15.磷:p元素加入过多会产生偏析,是材料变脆,导致材料冲压开裂,本发明p元素控制尽可能低,设定p≤0.020%;

16.硫:s元素为钢中有害元素,容易形成mns夹杂,导致钢材延展性和韧性降低,并造成性能的各向异性。本发明设定s≤0.017%;

17.铝:在铝镇静钢中,al可以脱o,同时也可形成aln,避免n引起时效问题,当al含量小于0.02%时,难以发挥作用;当al含量大于0.05%,会使钢中al2o3夹杂增大,影响材料加工性能和耐蚀性能。本发明的al含量为0.025%~0.050%。

18.硼:微量的b元素可以改善钢的致密性和热轧性能,增强钢的刚度,本发明b含量为0.001~0.003%。

19.氮:n元素间隙固溶强化元素,随着钢中n含量的增加,材料强度升高,冲压加工性能变差,本发明设计n≤0.0035%。

20.一种钢木复合地板用自润滑热镀锌钢板的制造方法,包括以下步骤:

21.钢水经连铸得到连铸板坯,其中所述钢水化学成分的重量百分比为:c:0.02~0.06%,si≤0.04%,mn:0.2~0.4%,p≤0.02%,s≤0.017%,alt:0.025~0.050%,b:0.001~0.003%,n≤0.0035%,余量为fe和不可避免的夹杂元素;

22.连铸板坯经加热炉加热至1140~1240℃后进行热轧,所述的热轧为两段式轧制工艺,粗轧为5道次连轧,精轧为7道次连轧,粗轧结束温度为960-1040℃,精轧结束温度为850~940℃,精轧压下率91~94%;精轧后钢板厚度为2.3~2.6mm,层流冷却采用前段冷却,卷取温度为650~720℃卷取获得热轧钢卷;

23.热轧钢卷重新开卷后经酸洗、冷轧、卧式连续退火炉退火、热镀锌、平整、辊涂自润

滑涂料、烘干,卷取得到厚度为0.27~0.32mm成品冷轧热镀锌钢板,带钢酸洗温度为60-85℃,所述冷轧压下率为86~90%,经过冷轧后的轧硬状态带钢在卧式连续退火炉退火均热段的温度为720~780℃,带钢在均热段的退火时间为26~45s,带钢速度为80-135m/min,入锌锅进行热浸镀锌,带钢入锌锅温度为450-520℃,钢板单面镀锌层重量为35-65g/m2;平整延伸为率0.7~1.1%;将自润滑涂料用辊涂工艺直接涂覆在热镀锌钢板表面,辊涂工艺采用逆涂方式,自润滑涂料涂覆量为0.8-1.6g/cm2,带液辊与带钢速度比为105-115%,涂覆辊与带钢速度比120-138%,带液辊与涂覆辊辊压为0.25-0.45kn,带液辊的表面粗糙度ra为6.5-7.0μm,涂敷辊的表面粗糙度ra为1.5-1.9μm;用烘干炉对对钢板进行烘干,烘干方式为电磁感应加热和热风烘干,钢板烘干温度为100-140℃。

24.进一步,所述自润滑涂料组分及质量百分数为:聚氨酯和/或丙烯酸有机树脂4.5-12%;有机硅烷0.65-4.8%;锆盐0.13-1.6%;钒盐0.013-0.48%,pe类润滑蜡0.13-0.8%,其余为水;自润滑涂料的ph值为3.5-6.0,固含量为13-16%,密度为1.0-1.02g/cm3;涂四杯-黏度为11-14s。

25.型号规格为:宝钢bg-02s;

26.本发明采取的生产工艺的理由如下:

27.1、连铸板坯加热温度的设定

28.连铸板坯的加热过程使板坯完全奥氏体化,有利于轧制和组织控制,同时防止加热后奥氏体晶粒过大,因此,加热温度设定为1140~1240℃。

29.2、粗轧结束温度和精轧结束温度的设定

30.进行热轧时,材料需要在完全奥氏体区再结晶轧制,为了避免材料进入两相区轧制导致混晶,终轧温度要高于ar3相变点,经模拟实验后,将粗轧结束温度设定为960-1040℃,精轧结束温度设定为850-940℃。

31.3、层流冷却方式和热轧卷取温度的设定

32.相变过程进行快速冷却可获得大量碳元素在铁素体基体中的固溶,为后续退火渗碳体析出创造条件,从而获得低屈强比特性,同时卷取温度的下降,可控制铁素体晶粒长大,减少脆性相珠光体的量,有利于获得低屈强比特性,综合考虑,层流冷却采用前段冷却,卷取温度为650℃~720℃卷取获得热轧钢卷。

33.4、酸洗温度和冷轧压下率的设定

34.根据带钢速度,需要控制酸洗温度与之匹配,将带钢表面氧化铁皮清洗干净,保证后续镀层与钢基体紧密结合,因此,控制带钢酸洗温度为60-85℃,

35.冷轧压下率由热轧板厚度和成品板的厚度所决定,成品镀锌板的厚度为0.27-0.32mm,热轧板厚度受热轧装备的限制,不能太薄,否则轧材温降过快,终轧温度无法保证;不能太厚,否则超出冷轧轧机的最大负荷限制。因此,将冷轧压下率设定为86-90%。

36.5、退火温度和退火时间的设定

37.退火温度,使材料发生完全再结晶,退火温度过低会使材料的冲压性能变差,过高导致材料过软,同时增加能耗。因此,将均热温度设置为720-780℃,同时控制带钢速度为80-135m/min,使带钢在均热段的退火时间为26-45s。

38.6、带钢入锌锅温度的设定

39.锌熔点为419℃,一般锌锅温度设定值较锌熔点高30-50℃,要求带钢入锌锅温度

控制在合理范围,过高或过低均不利于镀层与基体的结合,因此,将带钢入锌锅温度设定为450-520℃。

40.7、平整延伸率的设定

41.平整主要的目的是消除材料屈服平台,同时调整力学性能。本发明平整延伸率设定为0.7%~1.1%。

42.8、辊涂工艺和自润滑涂料涂覆量的设定

43.本发明辊涂工艺采用逆涂方式;自润滑涂料涂覆量为0.8-1.6g/m2,是因为自润滑涂料涂覆量小于0.8g/m2时,润滑性、耐蚀性均显著变差,无法满足服役要求;而当自润滑涂料涂覆量大于1.6g/m2时,涂料成本增加,且对粘结性、润滑性、耐蚀性无明显提高。为保证自润滑涂料涂覆量为0.8-1.6g/m2,需要控制带液辊与带钢速度比105%-115%,涂覆辊与带钢速度比120-138%,带液辊与涂覆辊辊压0.25-0.45kn。辊速与辊压是影响涂料涂覆量的关键因素,若带液辊带钢速度比小于105%,涂覆辊速度与带钢速度比小于120%,辊压大于0.45kn,则单位时间带液量减少,自润滑涂料涂覆量低于0.8g/m2,润滑性、耐蚀性降低,无法满足材料使用要求;若带液辊带钢速度比大于115%,涂覆辊速度与带钢速度比大于138%,辊压小于0.25kn,则单位时间带液量增加,自润滑涂料涂覆量高于1.6g/m2,涂层性能无明显提升,同时导致制造成本增加。

44.9、带钢烘干温度的设定

45.本发明设定带钢烘干温度为100-140℃,是因为针对宝钢bg-02自润滑涂料,在此温度区间钢板可充分固化且涂覆均匀,若板温大于140℃,卷取前带钢冷却不充分,且增加能耗,增加涂料挥发;若板温小于100℃,自润滑膜中水分不能充分挥发,皮膜交联固化不充分,对耐蚀性、润滑性、粘结性均不利。

46.采用上述方法生产的热镀锌钢板的金相组织为铁素体+珠光体+细小渗碳体,铁素体晶粒度级别为i8.0~i9.0级,0.28~0.32mm厚冷轧热镀锌钢板的屈服强度r

p0.2

为220~310mpa,抗拉强度r

m

为310~420mpa,断后伸长率a

80mm

为34~42%,动摩擦系数≤0.12,表面能≥38dyn/cm,120h盐雾实验白锈面积≤5%。

47.本发明相比现有技术具有如下积极效果:1、本发明的热镀锌自润滑钢板不含铬,完全满足欧盟reach法规要求,是一种环保型建材;钢板表面能≧38dyn/cm,具有良好的粘结性能,适于钢板与木板间的紧密胶粘;钢板动摩擦系数≤0.12,具有良润滑、易加工的特点。2、本发明的热镀锌自润滑钢板的耐蚀性优异,120h盐雾实验白锈面积≤5%;加之基板本身优良的力学性能,具备承重的特点,是一款综合性能优良的产品。3、采用本发明的热镀锌自润滑钢板可以制造新型钢木复合室内建筑地板,具有生产工艺简单,生产成本低的优势,具有广阔的发展前景。

具体实施方式

48.下面结合实施例1-6对本发明作进一步说明,如表1-4所示。

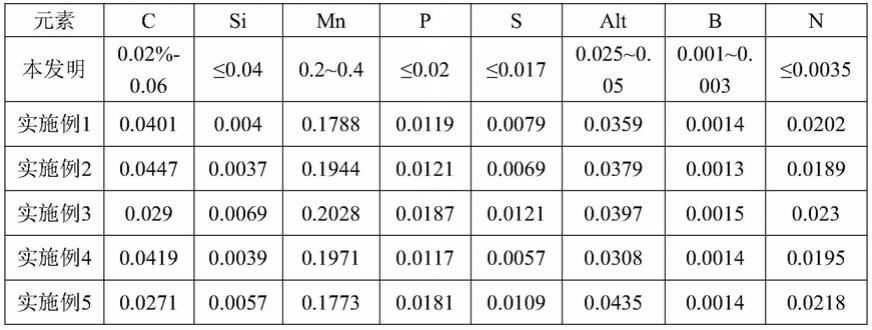

49.表1为本发明实施例热镀锌钢板的基板的化学成分(按重量百分比计),余量为fe及不可避免杂质。

50.表1本发明实施例热镀锌钢板的基板的化学成分,单位:重量百分比

[0051][0052][0053]

通过转炉熔炼,得到符合要求化学成分的连铸坯,厚度为210~240mm,宽度为800~1300mm,长度为5000~10000mm。

[0054]

连铸板坯经加热炉加热至1140~1240℃后进行热轧,所述的热轧为两段式轧制工艺,粗轧为5道次连轧,精轧为7道次连轧,粗轧结束温度为960-1040℃,精轧结束温度为850~940℃,精轧压下率91~94%;层流冷却采用前段冷却,卷取温度为650~720℃卷取热轧钢卷;热轧工艺控制见表2。

[0055]

表2本发明实施例热轧工艺控制参数

[0056][0057]

热轧钢卷重新开卷后经酸洗、冷轧、卧式连续退火炉退火、热镀锌、平整、辊涂自润滑涂料、烘干,卷取得到厚度为0.27~0.32mm成品冷轧热镀锌钢板,所述冷轧压下率为86~90%,经过冷轧后的轧硬状态带钢在卧式连续退火炉退火均热段的温度为720~780℃,带钢在均热段的退火时间为26~45s,带钢速度为80-135m/min,入锌锅进行热浸镀锌,带钢入锌锅温度为450-520℃,钢板单面镀锌层重量为35-65g/m2;平整延伸为率0.7~1.1%。冷轧、退火、平整工艺控制参数见表3,辊涂和烘干工艺控制参数见表4。自润滑涂料选购宝山钢铁股份有限公司生产的宝钢bg-02。

[0058]

表3本发明实施例冷轧、退火、平整工艺控制控制参数

[0059][0060]

表4本发明实施例辊涂和烘干工艺控制参数

[0061][0062]

采用上述方法生产的热镀锌钢板的金相组织为铁素体+珠光体+细小渗碳体,铁素体晶粒度级别为i8.0~i9.0级,0.27~0.32mm厚冷轧热镀锌钢板的屈服强度r

p0.2

为220~310mpa,抗拉强度r

m

为310~420mpa,断后伸长率a

80mm

为34~42%,动摩擦系数≤0.12,表面能≥38dyn/cm,120h盐雾实验白锈面积≤5%。

[0063]

将本发明得到的热镀锌钢板按照《gb/t228.1~2010金属材料拉伸试验第1部分:室温试验方法》进行拉伸试验,钢板的力学性能见表5。

[0064]

将本发明得到的热镀锌钢板按照《astmb117-16》进行120h盐雾试验,钢板耐盐雾性能见表5。

[0065]

将本发明得到的热镀锌钢板采用英国舒曼达因笔进行表面能测定,画线长度3-5cm。

[0066]

将本发明得到的热镀锌钢板采用日本新东表面性能测定仪进行动摩擦系数测定,试验参数:载荷100g,速度:150mm/min,移动距离1mm。

[0067]

表5本发明实施例热镀锌钢板的性能指标

[0068][0069]

本发明的热镀锌自润滑钢板粘结性强,表面能≧38dyncm-1

,耐蚀性优异,120h盐雾实验白锈面积≤5%;加之基板本身优良的力学性能,具备承重的特点,是一款综合性能优良的产品。

[0070]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1