铝合金构件加工方法与流程

1.本公开涉及合金技术领域,尤其涉及一种铝合金构件加工方法。

背景技术:

2.铝合金构件是产品制造领域常用的构件。例如,电子设备的铝合金后盖板,铝合金中框等,车辆内部配饰部件等。通常,铝合金构件采用先挤出成型再阳极氧化处理的加工方法。通过阳极氧化为铝合金构件提供附着于表面的氧化膜层,利用该氧化膜改善铝合金构件的表面硬度和耐磨性。

3.但是,发明人发现相关技术中制备的铝合金构件,在阳极氧化处理之后极易出现麻点缺陷,影响铝合金构件的表面品质。

技术实现要素:

4.本公开提供一种铝合金构件加工方法,以解决相关技术中的缺陷。

5.本公开实施方式提供了一种铝合金构件加工方法,该方法包括:

6.在第一预设温度下加热待处理物料,得到加热后物料;

7.在第二预设温度下将所述加热后物料挤出至具有第三预设温度的模具内,冷却后得到成型件,所述第二预设温度低于所述待处理物料的再结晶温度;

8.对所述成型件进行表面处理,至所述成型件的表面粗糙度在预设范围内;

9.对经过表面处理后的成型件进行阳极氧化处理,得到铝合金构件。

10.可选择地,所述在第一预设温度下加热所述待处理物料,得到加热后物料,包括:

11.在430℃~480℃的温度条件下,加热所述待处理物料并保温至少2小时,得到所述加热后物料。

12.可选择地,所述第二预设温度为380℃~430℃。

13.可选择地,所述第三预设温度为420℃~460℃。

14.可选择地,将所述加热后物料挤出至所述模具内,包括:以10~18m/min的挤出速度将所述加热后物料挤出至所述模具内。

15.可选择地,对所述经过表面处理后的成型件进行阳极氧化处理,包括:将所述经过表面处理后的成型件浸入电解液中,所述电解液包括草酸和硫酸,在预设阳极氧化电流密度的条件下进行阳极氧化处理。

16.可选择地,所述电解液的温度为25℃~30℃。

17.可选择地,所述预设阳极氧化电流密度为1.2a/dm2~1.5a/dm2。

18.可选择地,所述阳极氧化处理的时间为35min~40min。

19.可选择地,所述待处理物料通过以下步骤获取:按照预设配料比例混合配料,通过熔炼混合后的配料形成具有预设形状的所述待处理物料。

20.本公开所提供的铝合金构件加工方法至少具有以下有益效果:

21.本公开提供的铝合金构件加工方法通过综合调控挤出工艺参数,使得阳极氧化过

程中氧化膜在成型件的表面均匀生长,如此改善阳极氧化处理所得铝合金构件的表面性能。通过本公开提供的方法加工的铝合金构件具有表面平整度高、外观均匀性优良的特点,克服了相关技术中加工的铝合金构件具有麻点缺陷的问题。并且,该方法适用于工业常用铝材,可操作性强,易于实现与推广。

附图说明

22.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施方式,并与说明书一起用于解释本公开的原理。

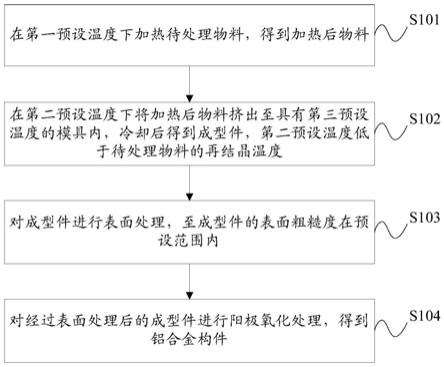

23.图1是根据一示例性实施方式示出的铝合金加工方法流程示意图;

24.图2-1~图2-3分别是实施方式一加工的铝合金构件的金相图、晶粒形貌图、和cube织构分布图;

25.图3-1~图3-3分别是实施方式二加工的铝合金构件的金相图、晶粒形貌图、和cube织构分布图;

26.图4-1~图4-3分别是实施方式三加工的铝合金构件的金相图、晶粒形貌图、和cube织构分布图;

27.图5-1~图5-3分别是实施方式四加工的铝合金构件的金相图、晶粒形貌图、和cube织构分布图;

28.图6-1~图6-3分别是实施方式五加工的铝合金构件的金相图、晶粒形貌图、和cube织构分布图。

具体实施方式

29.这里将详细地对示例性实施方式进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施方式中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

30.本公开实施方式提供了一种铝合金构件加工方法,如图1所示,该方法包括:

31.步骤s101、在第一预设温度下加热待处理物料,得到加热后物料。

32.在一个实施方式中,第一预设温度可选为430℃~480℃。此时,步骤s102包括:在430℃~480℃的温度条件下,加热待处理物料并保温至少2小时,得到加热后物料。430℃~480℃的温度条件下待加热物融化,并且保温至少2小时,使待处理物料得以充分固溶。通过待处理物料的充分固溶,使得待处理物料中各种金相充分溶解,消除待处理物料的内部应力,以便继续加工或成型。

33.在一个实施方式中,待处理物料通过以下方式制备得到:按照配料比例混合配料,并通过熔炼形成具有预设形状的待处理物料。

34.铝合金是一种以铝为主成分,含有硅、镁、锌、铜等元素的混合物。并且,根据组分比例差异,铝合金划分为多个种类,例如可应用于电子设备领域的6系铝(镁、硅含量相对校对)和7系铝(镁、锌含量相对较多)。

35.在制备待处理物料时,将配料按照预设比例混合,得到期望的铝合金种类。并且,可选熔炼温度为700℃~800℃,保障各组分的充分混合,且不同配料均匀分散,确保最终铝

合金构件的材质均匀,性能稳定。可选地,采用直接冷却法铸造待处理物料。

36.待处理物料的预设形状可选为圆锭状,示例地,待处理物料的直径可选范围为127mm~305mm,长度可选范围为600mm~1100mm。圆锭状的待处理物料便于与挤出设备配合,进行后续挤出成型工艺。

37.步骤s102、在第二预设温度下将加热后物料挤出至具有第三预设温度的模具内,冷却后得到成型件,第二预设温度低于待处理物料的再结晶温度。

38.第二预设温度为挤出温度,即挤出筒的温度。不同的挤出温度和模具温度会导致挤出所得的成型件中铝的织构特性各异。

39.织构表征的是多晶体中晶粒的空间取向分布特征。对于通过挤出金属原料制备得到的产品而言,金属晶粒多呈现板织构特征。当呈现板织构时,多数晶粒的分布特征倾向于:某一晶向平行于材料的某一特定外观方向,并且某一晶面平行于材料的特定外观平面(板材表面)。

40.可选地,第二预设温度可选为380℃~430℃。挤出温度影响了板织构的具体形式。举例来说,在步骤s103中,第二预设温度低于待处理物料的再结晶温度。在这样的温度条件下,挤出得到的成型件中铝的织构分布特征以变形织构为主,并且,再结晶型cube织构在板材表面面积占比低于10%。

41.其中,示例地,变形织构包括:brass{011}<211>织构、copper{112}<111>织构、s{123}<634>织构,其平行于板材表面的晶面分别为(011)晶面、(112)晶面、和(123)晶面。再结晶型cube织构的晶面取向表示为{001}<100>,在cube织构中平行于板材表面的晶面为(001)晶面。

42.第三预设温度可选为420℃~460℃。

43.可选地,成型件为板件,厚度为5mm~10mm,例如6mm。

44.可选地,在将加热后物料挤出至模具中包括:以10m/min~18m/min的挤出速度将加热后物料挤出至模具内。以10m/min~18m/min的速度挤出加热后物料可以保障模具形态稳定,减少出现变形或开裂等情况,优化成型件性能。并且,以该挤出速度挤出加热后物料有助于减少cube{001}<100>织构。

45.可选地,步骤s101和步骤s102均在挤出设备中进行。

46.步骤s103、对成型件进行表面处理,至成型件的表面粗糙度在预设范围内。

47.可选地,成型件的表面粗糙度的预设范围是小于或者等于0.05μm。在这样的情况下,成型件表面呈现镜面效果,视觉效果佳。通过对成型件进行表面处理,改善成型件的表面平整度,以保障后续经过阳极氧化处理得到的铝合金构件的表面平整度。

48.可选地,采用计算机数控技术(computerized numerical control,cnc)设备对成型件进行表面研磨抛光处理。

49.步骤s104、对经过表面处理的成型件进行阳极氧化处理,得到铝合金构件。

50.通过阳极氧化处理,在成型件的表面形成氧化膜。通过氧化膜不仅改善了铝合金构件的耐磨性,同时也便于进行染色处理,提高着色效果和稳定度。

51.在对成型件进行阳极氧化处理时,阳极氧化处理所形成的氧化膜在(001)晶面上的生长速度显著大于在其他晶面上的生长速度,特别是大于在(011)晶面和(111)晶面上的生长速度。

52.在步骤s103中,通过调控第二预设温度降低了成型件中铝的再结晶型cube织构在板材表面的面积占比,因此,减少了成型件的表面中(001)晶面的面积占比。进而,在步骤s104中,氧化膜在成型件的表面呈现出相对均匀的生长速度,最终通过步骤s104得到的铝合金构件的表面平整度高、外观均匀性强,克服了先关技术加工的铝合金构件具有麻点缺陷的问题。

53.在一个实施方式中,对成型件进行阳极氧化处理,包括:将成型件浸入电解液中,电解液包括草酸和硫酸,在预设阳极氧化电流密度的条件下进行阳极氧化处理。

54.其中,采用草酸和硫酸的混合液作为酸性电解液,可以降低电解液对于铝合金的腐蚀性,提高阳极氧化处理的可控性。可选地,草酸与硫酸的体积比为4:1。

55.可选地,预设阳极氧化电流密度为1.2a/dm2~1.5a/dm2,示例地,预设阳极氧化电流密度为1.4a/dm2。电解液的温度可选为25℃~30℃;阳极氧化处理的时间可选为35min~40min。在这样的阳极氧化处理条件下,氧化过程的可控程度高,且最终得到的铝合金构件具有8μm~20μm厚度的氧化膜,满足电子设备领域对于铝合金构件的要求。

56.在一个实施方式中,在阳极氧化处理之后,在对铝合金构件进行染色处理和封孔处理,丰富铝合金构件外观色彩,优化铝合金构件的表面性能。

57.本公开实施方式提供的铝合金构件加工方法通过综合调控挤出工艺参数,使得阳极氧化过程中氧化膜在成型件的表面均匀生长,如此改善阳极氧化处理所得铝合金构件的表面性能。

58.通过本公开实施方式提供的方法加工的铝合金构件具有表面平整度高、外观均匀性优良的特点,克服了相关技术中加工的铝合金构件具有麻点缺陷的问题。并且,该方法适用于工业常用铝材,可操作性强,易于实现与推广。

59.以下将结合具体实施方式一至实施方式五介绍本公开实施方式提供的铝合金构件加工方法。

60.其中,实施方式一至实施方式三采用了本公开实施方式提供铝合金构件加工方法。实施方式四和实施方式五未采用本公开实施方式提供铝合金构件加工方法,是实施方式一到三的对比例。

61.实施方式一和实施方式二以6系铝为原料加工铝合金构件,实施方式三至实施方式五以7系铝为原料加工铝合金构件。具体地,实施方式一到实施方式五的配料比例如表1所示。

62.表1配料表

[0063][0064]

实施方式一

[0065]

在本实施方式中,采用如下步骤制备铝合金构件:

[0066]

步骤1、在460℃下加热待处理物料并保温4小时,得到加热后物料。

[0067]

步骤2、在420℃的挤出温度下将加热后物料以10m/min的速度挤出至430℃的模具内,冷却至室温后得到成型件,成型件为6mm厚板材。

[0068]

步骤3、采用cnc设备对成型件进行表面打磨抛光,至成型件表面粗糙度为0.5μm。

[0069]

步骤4、将经过步骤3的成型件浸入30℃的草酸和硫酸体积比为4:1的电解液中,以1.4a/dm2的电流密度恒流阳极氧化处理35min,得到铝合金构件。

[0070]

步骤5、对铝合金构件进行染色处理2min,之后进行热水封孔处理40min,得到表面覆有12μm氧化膜的铝合金构件。

[0071]

对实施方式一加工的铝合金构件进行金相检测,结果如图2-1所示。

[0072]

对实施方式一加工的铝合金构件进行晶粒形貌观测,结果如图2-2所示。

[0073]

对实施方式一加工的铝合金构件进行cube织构分布测定,得cube织构在铝合金构件表面的面积占比为8%,cube织构分布情况如图2-3所示。

[0074]

根据图2-1至图2-3以及检测数据可知,实施方式一加工的铝合金构件中cube织构的占比少,金相图显示构件表面平整,宏观观测无麻点缺陷。

[0075]

实施方式二

[0076]

在本实施方式中,采用如下步骤制备铝合金构件:

[0077]

步骤1、在440℃下加热待处理物料并保温2小时,得到加热后物料。

[0078]

步骤2、在380℃的挤出温度下将加热后物料以15m/min的速度挤出至440℃的模具内,冷却至室温后得到成型件,成型件为8mm厚板材。

[0079]

步骤3、采用cnc设备对成型件进行表面打磨抛光,至成型件表面粗糙度为0.5μm。

[0080]

步骤4、将经过步骤3的成型件浸入25℃的草酸和硫酸体积比为4:1的电解液中,以1.4a/dm2的电流密度恒流阳极氧化处理40min,得到铝合金构件。

[0081]

步骤5、对铝合金构件进行染色处理3min,之后进行热水封孔处理50min,得到表面覆有11μm氧化膜的铝合金构件。

[0082]

对实施方式二加工的铝合金构件进行金相检测,结果如图3-1所示。

[0083]

对实施方式二加工的铝合金构件进行晶粒形貌观测,结果如图3-2所示。

[0084]

对实施方式二加工的铝合金构件进行cube织构分布测定,得cube织构在铝合金构件表面的面积占比为8.2%,cube织构分布情况如图3-3所示。

[0085]

根据图3-1至图3-3以及检测数据可知,实施方式二加工的铝合金构件中cube织构的占比少,金相图显示构件表面平整,宏观观测无麻点缺陷。

[0086]

实施方式三

[0087]

在本实施方式中,采用如下步骤制备铝合金构件:

[0088]

步骤1、在480℃下加热待处理物料并保温4小时,得到加热后物料。

[0089]

步骤2、在400℃的挤出温度下将加热后物料以18m/min的速度挤出至420℃的模具内,冷却至室温后得到成型件,成型件为9mm厚板材。

[0090]

步骤3、采用cnc设备对成型件进行表面打磨抛光,至成型件表面粗糙度为0.4μm。

[0091]

步骤4、将经过步骤3的成型件浸入28℃的草酸和硫酸体积比为4:1的电解液中,以1.4a/dm2的电流密度恒流阳极氧化处理37min,得到铝合金构件。

[0092]

步骤5、对铝合金构件进行染色处理2min,之后进行热水封孔处理30min,得到表面覆有15μm氧化膜的铝合金构件。

[0093]

对实施方式三加工的铝合金构件进行金相检测,结果如图4-1所示。

[0094]

对实施方式三加工的铝合金构件进行晶粒形貌观测,结果如图4-2所示。

[0095]

对实施方式三加工的铝合金构件进行cube织构分布测定,得cube织构在铝合金构件表面的面积占比为7.9%,cube织构分布情况如图4-3所示。

[0096]

根据图4-1至图4-3以及检测数据可知,实施方式三加工的铝合金构件中cube织构的占比少,金相图显示构件表面平整,宏观观测无麻点缺陷。

[0097]

实施方式四

[0098]

在本实施方式中,采用如下步骤制备铝合金构件:

[0099]

步骤1、在450℃下加热待处理物料并保温2小时,得到加热后物料。

[0100]

步骤2、在520℃的挤出温度下将所述加热后物料以5m/min的速度挤出至460℃的模具内,冷却至室温后得到成型件,成型件为8mm厚板材。

[0101]

步骤3、采用cnc设备对成型件进行表面打磨抛光,至成型件表面粗糙度为0.4μm。

[0102]

步骤4、将经过步骤3的成型件浸入28℃的草酸和硫酸体积比为4:1的电解液中,以1.4a/dm2的电流密度恒流阳极氧化处理50min,得到铝合金构件。

[0103]

步骤5、对铝合金构件进行染色处理2min,之后进行热水封孔处理30min,得到表面覆有12μm氧化膜的铝合金构件。

[0104]

对实施方式四加工的铝合金构件进行金相检测,结果如图5-1所示。

[0105]

对实施方式四加工的铝合金构件进行晶粒形貌观测,结果如图5-2所示。

[0106]

对实施方式四加工的铝合金构件进行cube织构分布测定,得cube织构在铝合金构件表面的面积占比为18.1%,cube织构分布情况如图5-3所示。

[0107]

根据图5-1至图5-3以及检测数据可知,实施方式四加工的铝合金构件中cube织构占比高,金相图显示构件表面具有明显不平整部分,宏观观测存在麻点缺陷。

[0108]

实施方式五

[0109]

在本实施方式中,采用如下步骤制备铝合金构件:

[0110]

步骤1、在420℃下加热待处理物料并保温4小时,得到加热后物料。

[0111]

步骤2、在500℃的挤出温度下将所述加热后物料以22m/min的速度挤出至460℃的模具内,冷却至室温后得到成型件,成型件为8mm厚板材。

[0112]

步骤3、采用cnc设备对成型件进行表面打磨抛光,至成型件表面粗糙度为0.3μm。

[0113]

步骤4、将经过步骤3的成型件浸入15℃的草酸和硫酸体积比为4:1的电解液中,以1.4a/dm2的电流密度恒流阳极氧化处理65min,得到铝合金构件。

[0114]

步骤5、对铝合金构件进行染色处理3min,之后进行热水封孔处理30min,得到表面覆有13μm氧化膜的铝合金构件。

[0115]

对实施方式五加工的铝合金构件进行金相检测,结果如图6-1所示。

[0116]

对实施方式五加工的铝合金构件进行晶粒形貌观测,结果如图6-2所示。

[0117]

对实施方式五加工的铝合金构件进行cube织构分布测定,得cube织构在铝合金构件表面的面积占比为17.5%,cube织构分布情况如图6-3所示。

[0118]

根据图6-1至图6-3以及检测数据可知,实施方式五加工的铝合金构件中cube织构占比高,金相图显示构件表面具有明显不平整部分,宏观观测存在麻点缺陷。

[0119]

通过实施方式一、实施方式二可以看出,本公开实施方式提供的铝合金构件加工方法适用于加工6系铝合金构件;通过实施方式三可以看出,本公开实施方式提供的铝合金构件加工方法适用于加工7系铝合金构件。即该加工方法适用于常规铝合金材料。

[0120]

实施方式一至实施方式三中加工得到的铝合金构件中cube织构的比例少,铝合金构件的表面平整度高、外观均匀性佳。实施方式四和五中加工得到的铝合金构件中cube织构比例高,铝合金构件存在麻点缺陷。

[0121]

通过实施方式三与实施方式四、实施方式五的对比,可以看出,采用本公开实施方式提供的加工工艺切实有效减少铝合金构件中cube织构的占比,明显改善铝合金构件的表面平整度。

[0122]

本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施方式仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1