用于检测激光束的位置的装置和方法与流程

1.本发明涉及增材制造领域,更具体地,涉及用于检测激光束的位置的装置和方法。

背景技术:

2.如今,增材制造被视为一种工业生产技术。在这方面,增材制造用于许多工业领域,例如航空领域或医疗领域,这些属于要求高的领域。因此,有必要为最终客户生产非常高品质的零件。因此,必须快速识别制造方法中的任何偏差。另外,最终客户通常对零件的制造历史感兴趣,这使得可以确保制造方法的可追溯性。

3.在现有技术中,在集中能量下沉积材料的方法是基于将熔融状态的金属粉末沉积在固体基底上的原理。

4.实际上,最初的原理在于使用一种工具将固体形式的金属粉末(通常具有约45至90μm的限定粒径)发送至功率束(例如激光束或电子束)中。穿越激光束时,粉末被加热并熔化,并立即以熔融状态到达基底以形成层。将工具移位,由此可以在基底上产生金属珠。接下来,将这些层叠加以产生体积零件。金属粉末是通过这种方法利用增材制造进行的任何构造的基础,因此,对粉末射流和能够使其成形的工具(即喷嘴)的适当管理是必不可少的。

5.粒径非常细的粉末以射流的形式发送,所述射流由以下组成:输送气体(称为载气)和金属粉末颗粒。该射流使得可以将粉末携带到激光束上。气体的流量以升/分钟表示,粉末的流量以克/分钟表示。

6.粉末射流来自粉末分配器,并在管中行进至尽可能接近粉末射流所注入的激光束的沉积工具。粉末射流通过其流出的机械元件称为喷嘴。金属粉末沉积在距喷嘴几毫米的基底上。喷嘴具有以适当管理的方式引导包含载气的粉末射流的作用,以使所述粉末射流以最佳方式到达激光束。喷嘴由多个机械零件组成,这些机械零件的同心圆锥体旨在引导粉末。粉末射流的引导取决于两个圆锥体:外部圆锥体和中间圆锥体。

7.因此,粉末通过环形锥形的射流被引至激光束中。好像“聚焦”在必须位于该锥形射流中心的激光束中。

8.然而,由于激光束是无形的,因此难以准确地管理激光束在空间中的位置。

9.存在的解决方案使得可以进行激光束位置的检测。然而,这些解决方案仅对低功率激光束有效。

10.证明有必要提出一种克服上述缺点的检测装置和方法。特别地,证明有必要提出一种用于检测激光束的位置的装置和方法,该装置和方法使得能够获得激光束相对于已知位置的位置并且对于高功率激光束而言能够这样做。

技术实现要素:

11.根据第一方面,本发明的目的涉及一种用于检测激光束的位置的装置,所述激光束具有确定直径并由增材制造设备的激光器发射,所述检测装置包括上部,所述上部包括激光束的扫描区域(108),所述扫描区域在其中心包括直径基本上等于激光束直径并具有

确定位置的圆孔;

12.所述检测装置包括下部,所述下部包括至少一个传感器,所述传感器用于捕获由激光束传输的能量的一部分;

13.使得当激光束按照多个位置对扫描区域进行扫描时,传感器捕获由激光束传输的对于每个位置的一部分能量,当激光束与圆孔对准时,传输的能量的部分最大。

14.以优选的方式,扫描区域位于上部的上表面中圆形中央开口的下方。

15.以优选的方式,下部包括石墨牺牲(martyre)板,以吸收由激光束传输的能量的剩余部分。

16.以优选的方式,传感器包括一个光电二极管。

17.以优选的方式,传感器包括三个光电二极管。

18.以优选的方式,上部包括第一元件和第二元件。

19.以优选的方式,第一元件包括通风口。

20.以优选的方式,第二元件包括圆孔。

21.以优选的方式,将第一元件和第二元件配置为使得在第一元件和第二元件之间激光束的反射无限,以消散激光束的能量。

22.根据第二方面,本发明的目的涉及一种用于检测激光束的位置的方法,所述激光束由增材制造设备的激光器发射,该方法包括以下步骤:

23.‑

发射具有确定直径的激光束;

24.‑

在整个确定的扫描区域上进行激光束的扫描,该确定的扫描区域包括直径基本上等于激光束的直径并具有确定位置的圆孔,所述扫描包括激光束的多个位置;

25.‑

在扫描期间检测由激光束传输的对于激光束的每个位置的一部分能量;

26.‑

发射与在扫描期间对于激光束的每个位置检测到的能量的量相对应的电信号;

27.‑

确定最大电信号值;

28.‑

对于最大电信号值,搜索与制造头位置相对应的时间t;

29.‑

确定激光束的位置。

附图说明

30.通过阅读以下参考附图的描述,本发明的目标、目的和特征将变得更加清楚,其中:

31.‑

图1以分解图示出根据现有技术的沉积喷嘴,

32.‑

图2以截面图示意性地示出图1的沉积喷嘴,其中没有喷嘴主体,并且存在载气和二次气体,

33.‑

图3以立体图示出根据本发明实施方案的用于检测激光束的装置,

34.‑

图4以立体图示出根据图3的用于检测激光束的装置的上部,

35.‑

图5示出根据图4的用于检测激光束的装置的第一元件,

36.‑

图6示出根据图4的用于检测激光束的装置的第二元件,

37.‑

图7以局部截面图示出根据图4的用于检测激光束的装置,

38.‑

图8以截面图示意性地示出根据本发明实施方案的用于检测激光束的装置,

39.‑

图9a示意性地示出根据本发明实施方案的圆锥体定心装置,

40.‑

图9b示出沉积喷嘴下方的图像,

41.‑

图9c示出图9b的图像,

42.‑

图10a以立体图示出根据本发明实施方案的圆锥体定心装置,

43.‑

图10b以局部截面图示出根据图10a的圆锥体定心装置,

44.‑

图11以立体图表示根据本发明实施方案的粉末射流分析系统,

45.‑

图12以另一立体图表示根据本发明实施方案的在没有称重装置的情况下的粉末射流分析系统,

46.‑

图13以立体图示意性示出根据本发明实施方案的包含四个部分的分隔元件和沉积喷嘴,

47.‑

图14以立体图表示根据本发明另一实施方案的包含六个部分的分隔元件,

48.‑

图15以截面图表示根据本发明实施方案的分隔装置,

49.‑

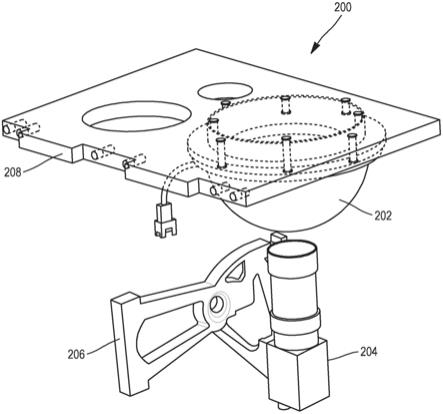

图16以立体图示出图5的分隔装置,

50.‑

图17示意性示出根据本发明实施方案的分隔装置的截面图,

51.‑

图18以立体图示出根据本发明实施方案的打开系统,

52.‑

图19以分解图示出根据本发明实施方案的打开系统的一部分,

53.‑

图20以局部截面图示出根据本发明实施方案的阀与打开装置之间的相互作用,

54.‑

图21以立体图示出根据本发明实施方案的漏斗,

55.‑

图22以立体图示出根据本发明实施方案的抽吸装置,

56.‑

图23a、图23b和图23c以前视图表示根据本发明实施方案的包括两个部分并且分别位于三个不同高度的分隔元件。

具体实施方式

57.本发明涉及ded(directed energy deposition,定向能量沉积)方法,其是一种增材制造方法,尤其在于通过逐层熔融经由激光束注入的金属粉末而在基底上构造致密零件。该方法借助于包括喷嘴10或沉积喷嘴的设备来实施。图1示出喷嘴10的分解图,该喷嘴10包括喷嘴主体12,第一圆锥体或内部圆锥体14,第二圆锥体或中间圆锥体16以及第三圆锥体或外部圆锥体18。第一圆锥体14、第二圆锥体16和第三圆锥体18由铜制成并且以同心的方式布置。

58.激光束15由激光器发射。光纤使得可以将激光束传输至固定有喷嘴10的光学头(未示出)。接着,激光束穿过喷嘴直至基底(未示出)。

59.如图2示意性地所示,第一圆锥体14被激光束15穿过并且从喷嘴10的外部不可见。第二圆锥体16被称为二次气体的气体17(例如氩气)穿过,该气体17使得粉末射流成形,从而集中粉末的流动。第二圆锥体的端部从喷嘴的外部可见。第三圆锥体18使得可以通过诸如氩气的载气21使粉末达到基底上熔池的水平。

60.‑

激光束的检测

61.图3示出用于检测激光束15的装置100,其包括上部102和下部103。检测装置100使得可以精确地确定激光束相对于所述检测装置100的位置。

62.图4中所示的上部102包括第一元件104和固定在金属板99上的第二元件106。第一元件104和第二元件106由铜制成,以避免发射激光束期间在检测装置100上的材料过热。实

际上,铜材料是红色的,就像激光束一样。因此,铜充当镜子,吸收非常少的能量。因此,与其他材料相比,铜受热非常少。

63.如图5所示,第一元件104为具有限定高度的圆形,并且在上部102的上表面101中包括圆形中央开口107。第一元件104还包括凹口或通风口110。这些凹口110各自相对于激光束的轴以45

°

定向。图5示出旨在改善检测装置100的冷却的两个凹口110。实际上,当激光束扫描检测装置100以下描述的扫描区域或表面108时,喷嘴还喷射二次气体17的射流。由于通风口110,二次气体17可以在圆锥形表面之间自由地流通,然后通过通风口110逸出。检测装置100则借助对流被冷却。限定的45

°

(度)角使得可以避免激光束的反射从检测装置100出来从而损害所述检测装置100的环境。

64.第二元件106在图6中示出,并且包括限定厚度的圆形。在第二元件106的中心处发现点状表面108,该点状表面108被直径为约800μm(微米)至50μm(微米)的圆形开口或校准孔111刺穿。该直径大致对应于激光束的直径。校准孔111位于圆形中央开口107的中心处。

65.第二元件106还包括u形冷却通道,在图4和图6中可见其u形冷却通道的用于冷却流体(例如水)的入口孔62和出口孔64。图4还示出快速连接管道接头66。

66.如图7的局部截面图所示,第一元件104和第二元件106的形状适配成使得激光束的反射在两个内部圆锥形表面之间是无限的,如图7中的箭头所示。因此,激光束的能量随着其传播而被消散,并且避免了在喷嘴10上的有害反射。在图7中还示出了表面108或扫描区域。

67.如图3所示,检测装置100还包括下部103,该下部103包括三个隔室50,每个隔室50包括诸如光电二极管114(不可见)的传感器。在图3中仅示出两个隔室50。下部103还包括容器52,该容器52在容器52的底部包括吸收元件,例如石墨牺牲(martyre)板54(不可见)。因此,激光束穿过校准孔111并撞击石墨牺牲板54。一部分能量或剩余能量被石墨牺牲板54反射。图8以示意图并且以截面图示出位于第二元件106下方的两个光电二极管114。光电二极管114面对石墨牺牲板54布置,以能够捕获或检测或测量由石墨牺牲板54反射的激光束15的剩余能量。每个光电二极管114的模型例如为osi optoelectronics品牌的pin

‑

5dpi。光电二极管114例如以光伏模式使用。光电二极管114也可以阻塞模式(mode bloquant)使用。每个光电二极管114在电子电路内例如与互阻抗放大安装件耦合,以放大所产生的弱电流并将其转换为微控制器更易于读取的电压信号。

68.激光束15扫描在校准孔111周围的圆形中央开口107的中心处可见的扫描区域或表面108,以及校准孔111本身,在该表面108上例如进行来回运动,从而扫描表面108的整体。当激光束恰好位于校准孔111的上方和中心时,到达石墨牺牲板的激光束的能量最大。因此,检测模块的目的是寻找激光束15和校准孔111完全对准的时刻。只要知道校准孔111的位置,就可以据此推导出激光束15的位置。由石墨牺牲板54发射的激光束15的剩余能量由光电二极管114测量。当该能量最大时,这表示激光束15与校准孔111对准。

69.用于检测激光束的装置100还包括附加的结构装置。这些附加的结构装置包括例如在第一元件104上的肩部,该肩部使得能够在图10a中所示的基板208上短暂居中,从而能够以准确的方式将用于检测激光束的装置100放置到位并以精确的方式知道校准孔111的位置。

70.用于检测激光束的装置100还包括固定装置,例如基板208中的具有螺丝和螺纹的

垫片,以使检测装置100能够保持在适当位置。必须以非常精确的方式定位用于检测激光束的装置100,以便知道校准孔111的确切位置,从而之后从中推导出激光束与校准孔111对准时的位置。

71.在用于检测激光束15的装置100使用期间,检测方法包括以下描述的步骤。喷嘴10发射例如约200至300w(瓦)或优选500至700w(瓦)功率的激光束,该激光束覆盖通过上部104的圆形中央开口107可见的刺穿点的表面108。因此,扫描区域108位于圆形中央开口107的下方。激光束15将在占据几个位置的同时扫描表面108。当激光束15占据位于校准孔外部的位置时,激光束的能量通过图7中箭头所示的无限反射在铜中扩散。则光电二极管提供零信号。当激光束以非中心的方式占据位于孔上方的位置时,激光束的能量会经由圆孔111传输至石墨牺牲板54。光电二极管114捕获大量的剩余能量,然后产生非零电信号。当激光束完全通过校准孔111上方并与校准孔111对准时,激光束的所有能量都穿过校准孔111并接触吸收其主要部分的石墨牺牲板54。激光束的剩余能量由光电二极管114测量,然后借助于电子电路进行滤波。在这种情况下,由光电二极管捕获的剩余能量最大。对于由激光束占据的所有位置,产生具有高斯形状的电信号。与校准孔111对准的激光束的位置对应于高斯的峰值。接下来,使用设备位置的日志。这是由增材制造设备提供的文件,该文件记录了发射激光束的制造头的位置,由此记录了喷嘴的位置,以便知道在时间t时所述制造头的确切位置。该文件约每15ms(毫秒)生成一次输入。因此,位置的日志和由光电二极管获得的信号被同步或进行时间匹配,以获得与焦点(即相对于用于检测激光束的装置100的位置的激光束的中心)相对应的x和y坐标。

72.因此,用于检测激光束的位置的方法包括以下步骤:使喷嘴10根据在包含校准孔111的表面108上方的参考系(0、x、y)中限定的位置进行位移:

73.‑

发射具有确定功率的激光束并扫描表面108,即在校准孔111周围和校准孔111内扫描,以使激光束的能量在第一元件104和第二元件106之间消散;

74.‑

对通过光电二极管114获得的信号进行测量和滤波,所述信号表示穿过校准孔111并被石墨牺牲板54反射的激光的光能量的量;

75.‑

使滤波后的电信号与增材制造设备的沉积喷嘴10或制造头的位置数据在时间尺度上同步或在时间上匹配;

76.‑

在沉积喷嘴10或制造头的参考系中,获得激光束的焦点恰好在校准孔上方并因此与校准孔111对准的位置,即滤波后的电信号值最大。

77.因此,用于检测激光束15的装置100使得可以确定激光束15的焦点的位置,对于范围为约1至1000w(瓦)或甚至1500w以上的激光束功率,精度约为50μm(微米)。

78.‑

圆锥体的定心和状态

79.图9a以示意图示意性地示出圆锥体定心装置200。圆锥体定心装置200包括照明装置202和照相机204。

80.照明装置202以红色进行照明。实际上,喷嘴的铜圆锥体是红色的,因此这种照明是最合适的。照明装置202包括例如effilux品牌的发光圆顶,例如直径为100mm(毫米)的发光圆顶,所述发光圆顶在所述圆顶的下表面上包括孔。

81.照相机204具有非常高的清晰度并且具有黑白传感器。因此,照相机204例如为basler aca2440

‑

20gm品牌的照相机,并且具有例如2448x2048的分辨率。焦距例如为35mm

(毫米)。选择的镜头例如为fujinon hf35ha1b。

82.如图10a所示,圆锥体定心装置200还包括用于照相机204的支架206。

83.圆锥体定心装置200包括由聚碳酸酯制成的基板208,在基板208的下方放置照明装置202和照相机204。该基板包括三个穿孔或三个孔,以使用于检测激光束的装置100,圆锥体定心装置200和以下描述的粉末射流分析系统一体化。如图10b所示,照像机204由聚碳酸酯制成的窗口56保护,免受灰尘和残留粉末的影响,灰尘和残留粉末可能会通过照明装置202底部的孔进入至圆锥体定心装置200中。

84.在使用圆锥体定心装置200期间,激光束的中心(例如使用用于检测激光束的装置所测量的)必须与照相机204的已知参考系(例如由照相机204拍摄的图像的中心,如图9b所示)对准。

85.在圆锥体定心装置200的操作范围内进行的所有计算步骤均由工业查看软件执行。照相机获取相对于喷嘴端部的图像,该图像对应于图9c中所示的同心圆。

86.圆锥体定心方法200首先包括计算与图9c所示的外部圆锥体18和中间圆锥体16的不同可见直径相关的中心的步骤。接下来,该方法包括以下步骤:计算沿激光束的水平轴ox和垂直轴oy的偏移量以及在先前步骤中计算出的对应于圆锥体的不同圆心的偏移量。

87.如果这些参数与确定的参考值相比具有正确的值,则该方法继续以下步骤。因此,该方法包括通过最小二乘法计算不同的内部圆锥体和中间圆锥体的内径和外径的步骤。激光束周围的最大允许未对准约为50μm(微米)。然后,该方法包括通过图像识别软件检测和测量两个可见圆锥体上的变形、障碍物、缺乏材料类的缺陷的步骤。

88.如果通过图像识别软件检测到缺陷,则该方法将继续由用户干预,以对喷嘴进行必要的操作,例如重新对准或清洁圆锥体,或者如果圆锥体损坏,则完全更换它们。

89.如果未检测到缺陷,则该方法继续进行以下步骤:将测得的数据保存在数据库中。

90.因此,圆锥体定心方法包括以下步骤:

91.‑

将激光束放置在由用于检测激光束的模块在限定的参考系中所测量的位置处,即由照像机拍摄的图像的中心;

92.‑

启动图像采集;

93.‑

检测圆锥体上是否存在缺陷,并在必要时由用户干预以更换圆锥体;

94.‑

测量外部圆锥体和中间圆锥体的直径;

95.‑

与参考值进行比较,并在必要时由用户干预以更换圆锥体;

96.‑

计算与所述直径相关的中心;

97.‑

计算沿锥体的水平轴ox和垂直轴oy相对于激光束(即相对于照相机的中心)的偏移量;

98.‑

根据结果,用户干预喷嘴以重新对准圆锥体。

99.因此,圆锥体定心装置200使得可以验证圆锥体在激光束周围是同心的,而且还可以验证圆锥体处于良好状态,即圆形的且清洁的。圆锥体定心装置200还使得可以随着制造的进行保留圆锥体状态的历史。

100.‑

粉末射流的分析

101.图11和图12示出根据本发明的粉末射流分析系统310。分析系统310包括分隔装置312、打开装置314、称重装置或天平316和抽吸装置348。

102.根据本发明的分析系统适于与用于检测激光束的装置100和圆锥体定心装置200一起操作。

103.根据本发明的分析系统310还适于与集成在增材制造设备中的沉积喷嘴(例如现有技术中已知的并且如图2和图13所示)一起操作。沉积喷嘴10尤其包括中间圆锥体16和外部圆锥体18。粉末射流21包含金属粉末和载气。粉末射流21采取通过中间圆锥体16和外部圆锥体18的射流的形式。在本发明的上下文中,初始或入射粉末射流21在圆锥体出口处具有约10mm的直径,并且距外部圆锥体出口的焦距为约5mm。

104.如图13所示,根据示意图,分隔装置312包括分隔元件326,该分隔元件326设置有限定圆柱体的圆形侧壁328。分隔元件326的直径约为几厘米。分隔元件326包括一个或多个分隔壁330,其相对于圆柱体的对称中心轴以对称地方式布置。分隔壁330因此将分隔元件326的内部体积分成多个部分或蜂窝,每个部分或蜂窝具有相同的体积。在图13中,四个分隔壁330将分隔元件326的体积分成相等体积的四个部分。分隔壁330的数量可以变化以获得例如介于2至10之间的相等体积的多个部分。大量相等体积的部分的存在使得可以更好地验证粉末射流的均匀性。分隔壁的长度可以是分隔元件的半径的长度或分隔元件的直径的长度。

105.如图14所示,根据另一替代方案,分隔元件327可包含六个分隔壁以获得相等体积的六个部分。分隔壁330的厚度必须尽可能小,例如约为0.1mm,从而尽可能少地扰乱粉末射流21的流动并实现粉末射流的清晰分隔。

106.分隔元件326、327可以由金属制成,以能够抵抗粉末射流的侵蚀。分隔元件326可以通过使用例如316l不锈钢或h13型的工具钢(x40crmov5

‑

1)的slm(选择性激光熔化)增材制造来制造。分隔元件326、327的直径约为3cm(厘米)。

107.因此,如图13所示,落在分隔元件326上的初始粉末射流21通过所述分隔元件的部分而分开。图13的分隔元件326使得可以将粉末射流分成或分隔成四个粉末射流部分,图14的分隔元件327使得可以将粉末射流分成或分隔成六个粉末射流部分。

108.分隔装置312包括用于检测每个粉末射流部分中粉末的量的装置。这些装置一方面包括以下描述的膨胀室332和以下描述的储存室340。

109.因此,如图15所示,分隔装置312还包括具有圆柱形端部的第一容器或膨胀室332。实际上,第一容器332是旨在用作粉末射流21中所含载气的膨胀室的区域并使其如箭头338所示,通过圆周弯部336逸出同时使粉末能够流入第二容器340中。

110.图15所示的第二容器或储存室340包括用于储存已经流动的粉末的储存管342。储存室340具有线状端部20,使得能够固定以下描述的打开装置,如图16所示。

111.图16示出图15的分隔装置312的立体图。

112.由分隔元件327(即由圆形侧壁328和分隔壁330)形成的结构,以及膨胀室332形成管道,粉末射流的多个部分在管道中流动,每个粉末射流部分在确定的相应的管道30中流动。储存管342形成管道的端部。

113.每个储存管342包括阀344,以使得可以打开和关闭每个管道。根据示意图,阀344的打开和关闭运动在图17中由双向箭头346表示。每个阀344包括复位弹簧60。

114.阀344与打开装置314一起操作。

115.阀打开装置314例如通过如图18所示的可调节凸轮而自动化。因此,每个阀344可

以彼此独立地被控制。凸轮的数量等于阀的数量,阀的数量自身等于分隔元件327的部分的数量。实际上,如图19所示,打开装置314包括六个凸轮315,这些凸轮315邻靠具有七边形截面的轴317上的肩部而安装,并由垫片隔开并被弹性环323阻挡。位于轴317的端部的凸轮315包括磁体321。轴317安装在ptfe(聚四氟乙烯)轴承上,并由具有皮带轮和皮带系统的电动机驱动,该皮带轮和皮带系统的减速比为2,以尽可能地降低旋转速度。打开装置314包括具有柔性叶片或具有簧片效果的传感器,该传感器布置于外侧,以检测位于轴317的端部的凸轮在簧片传感器前面通过的瞬间。图20示出具有阀344的打开装置314的截面图。如图20所示,以下描述的漏斗346与裙部323相关联,以避免当阀在复位弹簧60的作用下关闭时,一定量的粉末从漏斗346喷出。裙部323使得可以将朝向分隔装置的前面喷出的粉末颗粒重新引至漏斗。从分隔元件327到漏斗的分析系统的长度约为20cm(厘米)。

116.根据本发明的实施方案,分隔装置包括六个阀344。

117.如图16所示,膨胀室332和储存室340还形成用于将粉末引导至阀344的管道。为了使粉末以最小的摩擦力在管道中滑动,所用的材料必须是光滑的并优选是导电的,以避免静电现象。因此,由膨胀室332、储存室340和阀344形成的组件通过立体光刻法制造。这种3d打印技术使得可以使用具有类似于abs(丙烯腈丁二烯苯乙烯)和pbt(聚对苯二甲酸丁二醇酯)的机械特性的透明材料tuskxc2700t。实际上,在不干扰机械系统的操作的情况下,所述机械系统中由abs制成的零件可以由相同几何形状的由tusk制成的零件代替。

118.分析系统310还包括图21所示的漏斗346。因此,在打开阀344期间,粉末可以朝漏斗346逸出。漏斗346在漏斗的出口处包括同轴管347,以能够如下所述抽吸粉末。如图20所示,漏斗346还包括用于打开装置314的复位弹簧60的保持突出部58和加强保持突出部58的增强件。漏斗346还包括不同的固定凸片和螺纹孔,以及使漏斗相对于分隔装置312和阀344定位的轴通道。

119.分析系统310还包括图11所示的称重装置或天平316。因此,漏斗346的形状使得可以将粉末引导至天平316以确定已流入确定的管道中的粉末的重量。

120.分析系统还包括如图11和图22所示的抽吸装置348,该抽吸装置348能够在测量之后排空天平316上存在的粉末。抽吸装置348包括图22中所示的一件式venturi抽吸管,向其中注入氩气以进行粉末的抽吸。

121.可以将分析系统组装在诸如壳体(未示出)的盒子内。

122.在操作中,将分析系统310放置在根据现有技术的增材制造设备的工作外壳中。分析系统310必须在可移动的喷嘴10的范围内。更具体地,喷嘴10必须以居中的方式位于分析系统310上方。因此,分析系统310适于以先于所述分析系统操作之前的方式与用于检测激光束的装置100和圆锥体定心装置200一起操作。因此,在开始分析金属粉末射流之前,激光束以居中的方式位于分析系统上方,并且圆锥体也居中。然后,下面描述的分析系统的操作使得可以确定圆锥体的定心是否令人满意,以获得均匀的粉末射流。

123.在分析过程中,喷嘴10位于分析系统上方,以及分隔元件326的中心上方,如图13所示(示意图)。然后,来自喷嘴10的初始粉末射流21通过分隔元件326的上部渗透至分析系统310中,该分隔元件326具有将初始粉末射流分成或分隔成有限数量的粉末射流部分的作用。初始粉末射流21倾注确定的持续时间。

124.当初始粉末射流21已经被分开时,每个粉末射流部分在特定的管道中继续其轨

迹,所述管道具有确定的尺寸特征以有利于流动而没有湍流。在每个管道中,粉末射流部分覆盖膨胀室332,以允许粉末射流21中所含的气体逸出。

125.接下来,所述一定量的粉末通过阀344的机械系统停止,以被储存在储存室340中。在这些机械阀344下方发现天平316,这使得可以称重每个粉末部分,如图11所示。

126.为了在天平316上进行称重的步骤之前初始化系统,在存在粉末射流的情况下,同时打开所有阀几秒钟。然后,同时关闭所有阀。接下来,粉末根据调节的流量,以约两至五分钟的限定持续时间充满储存管。

127.称重循环从打开第一阀344开始,该第一阀344释放出到达天平316以进行称重的粉末。该值记录在数据库中并连接至管道,该管道对应于用于对粉末射流进行采样的第一区域。

128.第二机械阀344依次打开,并进行第二次称重。由此记录的值对应于第一部分与第二部分之和。两者之间的差异使得可以获得特定于第二采样部分的值。

129.重复该循环的次数与粉末分隔部分的数目相同。最后,已经称重了每个粉末部分,由此可以比较每个粉末射流部分中粉末的量。另外,每个部分的总和使得可以获得在限定时间内采样的粉末的量的总重量。然后获得粉末的流量。

130.一旦循环结束,布置在天平上的粉末就会被抽吸装置348抽空。

131.图23a、图23b和图23c以示意图示出粉末射流流动至分隔元件328中的前视图,根据另一个实施方案,该分隔元件328包括两个分隔壁,从而将初始粉末射流分隔成两个粉末射流。相对于初始粉末射流的流,分隔元件328位于不同的高度z。在图23a中,分隔元件328与喷嘴10的距离为z1,这导致形成两个粉末射流部分350、352。在图23b中,分隔元件328与喷嘴10的距离为z2,这导致形成两个粉末射流部分354、356。在图23c中,分隔元件328与喷嘴10的距离为z3,这导致形成两个粉末射流部分358、360。

132.因此,根据本发明的分析系统310的技术效果尤其是使得能够根据不同的高度表征粉末射流。

133.根据本发明的分析系统310的技术效果还在于控制粉末射流的均匀性,以证实喷嘴圆锥体的正确定心。通过测量在每个管道中流动的粉末的量来进行均匀性测量。

134.最后,分析系统310还使得可以确定粉末射流的质量流量。

135.分析系统还包括电子控制装置(未示出)以控制电动机,使得可以打开阀344并获取天平316的数据以执行不同称重操作的计算。

136.由此将由用于检测激光束的装置,圆锥体定心装置和粉末射流分析系统形成的组件放置在增材制造设备的内部,仅需将沉积喷嘴放置在用于检测激光束的装置上方即可开始检测激光束的过程。接下来,由于圆锥体定心装置200的中心与校准孔111之间的已知距离,所以可以使用圆锥体定心装置,然后依次使用粉末射流分析系统。

137.图8、图9a、图13、图17和图23a、图23b和图23c表示示意图,并且与表示所讨论的本发明的可能实施方案的其他图相比被简化。

138.前述实施方案仅作为示例来说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1