一种ITO薄膜的制备方法与流程

一种ito薄膜的制备方法

技术领域

1.本发明涉及薄膜加工技术领域,特别是涉及一种ito薄膜的制备方法。

背景技术:

2.ito薄膜(氧化铟锡薄膜)的制作过程是将一种材料(薄膜材料)转移到另一种材料(基板)的表面,形成和基底牢固结合的薄膜的过程。常用的ito薄膜制备工艺有化学气相沉积、真空反应蒸发、溶胶-凝胶法、喷射热分解、微波ecr等离子体反应蒸发沉积和脉冲激光沉积等。目前,为了对tft(thin-film transistor)基板进行防静电,大多采用蒸发镀膜等方法在tft基板上制备ito薄膜,但是,传统的蒸发镀膜所制备的ito薄膜的厚度均匀性较差,因此防静电效果较差。

技术实现要素:

3.本发明实施例的目的是提供一种ito薄膜的制备方法,其能够克服传统的蒸发镀膜所制备的ito薄膜的厚度均匀性较差导致防静电效果较差的问题。

4.为了解决上述技术问题,本发明实施例提供一种ito薄膜的制备方法,包括:

5.对基片进行预清洗;

6.将预清洗后的基片放置于处理腔中;

7.以铟锡氧化物陶瓷靶为靶材进行预溅射;

8.加热处理腔的温度至100℃~150℃,并在处理腔的真空度为2.5

×

10-1

pa~3.5

×

10-1

pa的条件下,按照体积比16:0.5通入氩气和氧气,控制基片以预设转速旋转,并以铟锡氧化物陶瓷靶为靶材对基片进行溅射,使基片上形成ito薄膜。

9.作为优选方案,所述对基片进行预清洗,具体包括:

10.将基片在去离子水中浸泡30min;

11.将基片放入碱液中进行超声清洗,清洗时间为20min;

12.将基片放入丙酮中进行超声清洗,清洗时间为30min;

13.将基片放入乙醇中进行超声清洗,清洗时间为20min;

14.将基片放入去离子水中进行超声清洗,清洗时间为15~25min;

15.将基片依次经冷风和热风干燥,并烘干保存,得到预清洗后的基片。

16.作为优选方案,所述以铟锡氧化物陶瓷靶为靶材进行预溅射,具体包括:

17.控制处理腔的真空度为1

×

10-6

torr,控制基片转速为20r/min,并以铟锡氧化物陶瓷靶为靶材进行预溅射,预溅射时间100sec。

18.作为优选方案,所述预设转速为20r/min。

19.作为优选方案,氧气和氩气的总气压为0.5pa。

20.作为优选方案,所述控制基片以预设转速旋转,并以铟锡氧化物陶瓷靶为靶材对基片进行溅射的步骤中,溅射电压为250~300v,功率为300~1000w。

21.作为优选方案,在所述使基片上形成ito薄膜之后,还包括:

22.将形成ito薄膜后的基片在退火温度为300℃的条件下退火40min,冷却后的基片上形成的ito薄膜的厚度为0.1-0.25nm。

23.作为优选方案,所述基片为钠钙基玻璃。

24.实施本发明实施例,具有如下有益效果:

25.本发明实施例提供的ito薄膜的制备方法,首先对基片进行预清洗,以除去基片的表面脏污及灰尘,再以铟锡氧化物陶瓷靶为靶材进行预溅射,从而清洗靶面,接着保证处理腔的温度加热至100℃~150℃,并在处理腔的真空度为2.5

×

10-1

pa~3.5

×

10-1

pa的条件下,按照体积比16:0.5通入氩气和氧气,并以铟锡氧化物陶瓷靶为靶材对基片进行溅射,使基片上形成ito薄膜,从而得到厚度比较均匀的ito薄膜,由于其均匀性较好,因此容易导走电荷,有利于提高防静电效果。

附图说明

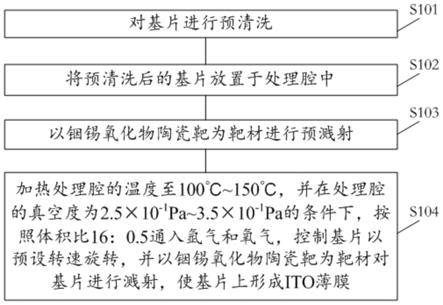

26.图1是本发明实施例中的ito薄膜的制备方法的流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1所示,其是本发明实施例中的ito薄膜的制备方法的流程图。

29.本发明实施例的ito薄膜的制备方法包括:

30.步骤s101,对基片进行预清洗;

31.步骤s102,将预清洗后的基片放置于处理腔中;

32.步骤s103,以铟锡氧化物陶瓷靶为靶材进行预溅射;

33.步骤s104,加热处理腔的温度至100℃~150℃,并在处理腔的真空度为2.5

×

10-1

pa~3.5

×

10-1

pa的条件下,按照体积比16:0.5通入氩气和氧气,控制基片以预设转速旋转,并以铟锡氧化物陶瓷靶为靶材对基片进行溅射,使基片上形成ito薄膜。

34.在本发明实施例中,首先对基片进行预清洗,以除去基片(tft基板)的表面脏污及灰尘,再以铟锡氧化物陶瓷靶为靶材进行预溅射,从而清洗靶面,接着保证处理腔的温度加热至100℃~150℃,并在处理腔的真空度为2.5

×

10-1

pa~3.5

×

10-1

pa的条件下,按照体积比16:0.5通入氩气和氧气,并以铟锡氧化物陶瓷靶为靶材对基片进行溅射,使基片上形成ito薄膜,从而得到厚度比较均匀的ito薄膜,由于其均匀性较好,因此容易导走电荷,有利于提高防静电效果。

35.具体地,所述步骤s101“对基片进行预清洗”,具体包括:

36.将基片在去离子水中浸泡30min;

37.将基片放入碱液中进行超声清洗,清洗时间为20min;

38.将基片放入丙酮中进行超声清洗,清洗时间为30min;

39.将基片放入乙醇中进行超声清洗,清洗时间为20min;

40.将基片放入去离子水中进行超声清洗,清洗时间为15~25min;

41.将基片依次经冷风和热风干燥,并烘干保存,得到预清洗后的基片。

42.在本发明实施例中,将基片依次经过去离子水、碱液、丙酮、乙醇、去离子水清洗后,以除去基片的表面脏污及灰尘,清洗干净后依次经冷风、热风干燥,烘干保存,以便于后续形成厚度均匀的ito薄膜。示例性地,碱液为naoh溶液,所述基片为钠钙基玻璃。

43.具体地,所述步骤“s103”以铟锡氧化物陶瓷靶为靶材进行预溅射,具体包括:

44.控制处理腔的真空度为1

×

10-6

torr,控制基片转速为20r/min,并以铟锡氧化物陶瓷靶为靶材进行预溅射,预溅射时间100sec。

45.具体地,在所述步骤s104“加热处理腔的温度至100℃~150℃,并在处理腔的真空度为2.5

×

10-1

pa~3.5

×

10-1

pa的条件下,按照体积比16:0.5通入氩气和氧气,控制基片以预设转速旋转,并以铟锡氧化物陶瓷靶为靶材对基片进行溅射,使基片上形成ito薄膜”中,所述预设转速为20r/min,氧气和氩气的总气压为0.5pa,溅射电压为250~300v,功率为300~1000w。

46.在本发明实施例中,按照氩氧体积比为16:0.5通入氩气和氧气,氧气作为反应气体,采用氩气作为工艺气体。另外,溅射电压和功率均低于传统的直流磁控溅射镀膜和蒸发镀膜,能耗低,较为节能环保,有利于降低制备成本。并且,所制备的ito薄膜的厚度均匀性较好,有利于提高tft基板的防静电效果。

47.具体地,在所述步骤s104之后,还包括:

48.将形成ito薄膜后的基片在退火温度为300℃的条件下退火40min,冷却后的基片上形成的ito薄膜的厚度为0.1-0.25nm。

49.本实施例通过冷却退火,可以消除硬度,以避免ito薄膜脱落,从而提高了ito薄膜与基片的连接稳定性。

50.综上,本发明实施例提供了一种ito薄膜的制备方法,首先对基片进行预清洗,以除去基片的表面脏污及灰尘,再以铟锡氧化物陶瓷靶为靶材进行预溅射,从而清洗靶面,接着保证处理腔的温度加热至100℃~150℃,并在处理腔的真空度为2.5

×

10-1

pa~3.5

×

10-1

pa的条件下,按照体积比16:0.5通入氩气和氧气,并以铟锡氧化物陶瓷靶为靶材对基片进行溅射,使基片上形成ito薄膜,从而得到厚度比较均匀的ito薄膜,由于其均匀性较好,因此容易导走电荷,有利于提高防静电效果。

51.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1