一种利用电磁搅拌器搅拌的涂镀方法及合金真空沉积装置与流程

1.本发明涉及金属带材表面涂镀技术,更具体地说,涉及一种利用电磁搅拌器搅拌的涂镀方法及合金真空沉积装置。

背景技术:

2.随着钢铁工业的发展,市场对涂镀板材的要求越来越高,如汽车板、家电板,不仅要有良好的深冲性、涂装性、耐蚀性,还要有良好的涂镀外观和涂层结合力,这就对涂镀工艺提出更高的要求。真空沉积技术是指在真空条件下,利用各种物理方法,将不同材料气化成原子、分子或使其离化为离子,直接沉积到基体表面上的方法。

3.真空镀具有镀层结合力好、镀层均匀致密、应用材料广泛、过程稳定可控制等优点。尤其是与电镀比较,不仅可以生产同等质量的镀锌板,还完全不会产生有毒有害镀液的排放;而与热镀比较,可以生产热镀无法生产的薄镀层,降低了成本,还没有锌灰锌渣等问题。因此,采用真空镀使得材料收得率高、环境污染少等显著优点,具有环保与成本优势。现有真空镀的方法,固态金属在蒸发过程中随意性较大,导致镀膜时的温度波动性较大,从而不可避免的产生杂质,严重影响镀层质量。为了避免金属熔化导致的温度波动产生金属杂质,在蒸发器之前增加预熔锅,同时对蒸发器内金属液搅拌混合,提高镀层质量。

技术实现要素:

4.针对现有技术中存在的上述缺陷,本发明的目的是提供一种利用电磁搅拌器搅拌的涂镀方法及合金真空沉积装置,能够方便快捷地实现对基体的涂镀,而且降低能源消耗,减少污染排放,实现节能环保。

5.为实现上述目的,本发明采用如下技术方案:

6.一方面,一种利用电磁搅拌器搅拌的涂镀方法,包括以下步骤:

7.1)真空室抽成真空,使蒸发器处于真空环境下;

8.2)预熔锅熔化金属液;

9.3)将金属液输送至蒸发器,形成混合金属溶液;

10.4)电磁搅拌器对蒸发器内的混合金属溶液进行搅拌;

11.5)蒸发器加热,将混合金属溶液蒸发,形成蒸气;

12.6)打开蒸发器上高温阀门;

13.7)喷嘴喷射蒸气至带钢表面,在带钢表面形成镀层。

14.较佳的,所述步骤1)中,真空度达到10-2

~10-4

pa。

15.较佳的,所述步骤2)中,预熔锅设置有两个,分别用以熔化形成主元素和附加元素金属液。

16.较佳的,所述步骤3)中,两个预熔锅上均配有传输泵,分别将主元素和附加元素金属液传输至蒸发器。

17.较佳的,所述步骤4)中,电磁搅拌器上配置有工频为0.5~5hz的电源装置,所述电

磁搅拌器完成一个交替搅拌的周期是先正转5~10秒、停顿1~5秒、再反转5~10秒。

18.较佳的,所述步骤5)中,蒸发器的加热温度在400~900℃之间。

19.较佳的,所述步骤7)中,镀层的厚度为1~10μm。

20.另一方面,一种利用电磁搅拌器搅拌的合金真空沉积装置,包括预熔锅、真空室、及设于所述真空室内部的一个或多个喷镀机构,所述装置采用所述的涂镀方法实现带钢表面的单面镀、双面镀或差厚镀。

21.较佳的,所述喷镀机构包括设于所述真空室内的蒸发器,所述蒸发器的顶部设有喷嘴,所述喷嘴上设有高温阀门,所述蒸发器的底部设有电磁搅拌器;

22.所述预熔锅为两个,所述两个预熔锅均通过输送管道与所述蒸发器连通,所述输送管道上均配有输送泵。

23.较佳的,所述电磁搅拌器包括铁芯和线圈,所述线圈与所述电源装置相连。

24.在上述的技术方案中,本发明所提供的一种利用电磁搅拌器搅拌的涂镀方法及合金真空沉积装置,避免金属熔化导致的温度波动产生金属杂质,在蒸发器之前增加预熔锅,同时对蒸发器内金属液搅拌混合,通过改变电流的大小即可调整搅拌力,改变两相电流的相位即可改变搅拌方向,因此搅拌方便而且充分,使温度和合金成更分均匀,保证真空沉积过程中镀层均匀致密结合力好。

附图说明

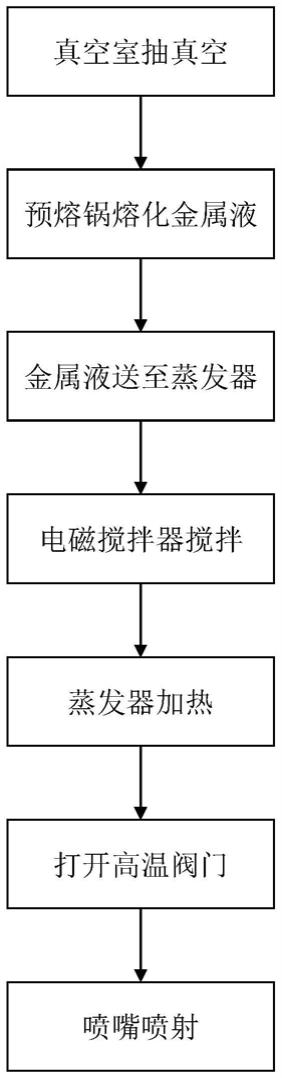

25.图1是本发明合金真空沉积方法实施例的流程示意图;

26.图2是本发明合金真空沉积装置实施例的结构示意图。

具体实施方式

27.下面结合附图和实施例进一步说明本发明的技术方案。

28.请结合图1所示,本发明所提供的一种利用电磁搅拌器搅拌的涂镀方法,包括以下步骤:

29.1)带钢1经过冷轧机轧制后卷曲,钢卷在产线前置设备的作用下实现了头尾焊接的连续化处理,在产线前后机组张力的作用下沿着辊道运行,在进入真空室2前带钢1表面已进行过预镀处理,通过真空泵将真空室2抽真空,使蒸发器5处于真空度在10-2

~10-4

pa的环境下;

30.2)分别把预熔锅3、4内的锌锭(主元素,纯度>90%)和镁锭(附加元素,纯度>90%)熔化成金属液;

31.3)通过专用对应的传输泵9、10将金属液分别输送至蒸发器5,形成混合金属溶液,控制传输泵9、10的各自流量,可以调节金属液中锌镁含量的配比,金属液中镁含量为1~20%,剩余含量为锌;

32.4)电磁搅拌器6对蒸发器5内的混合金属溶液进行混合搅拌;

33.5)蒸发器5持续加热混合金属溶液,在真空下(真空度10-2

~10-4

pa)将混合金属溶液加热并搅拌使其均匀蒸发,形成蒸气;

34.6)打开蒸发器5上高温阀门7;

35.7)蒸气经过喷嘴8入射至带钢1表面,凝结形成固态的镀层(锌薄膜)。

36.通过控制高温阀门7开闭时间和带钢1运行速度,可以在带钢1表面形成厚度为1~10μm的不同锌含量的镀层。通过预熔锅3、4内通过熔化的锌金属液和镁金属液的配比,控制镁含量1~20%的镀层可以应对不同防腐需求。

37.请结合图2所示,本发明还提供了一种利用电磁搅拌器搅拌的合金真空沉积装置,包括真空室2,及设于真空室2内部的喷镀机构,通过设有一个或多个喷镀机构,以实现带钢表面的单面镀、双面镀或差厚镀生产,来满足不同需求。

38.喷镀机构包括设于真空室2内的蒸发器5,蒸发器5的顶部设有喷嘴8,喷嘴8上设有高温阀门7,蒸发器5的底部设有电磁搅拌器6;

39.还包括两个预熔锅3、4,预熔锅3、4均通过输送管道与蒸发器5连通,输送管道上均配有输送泵9、10。

40.预熔锅3、4的主要作用是将熔化后的金属液输送至蒸发器5,预熔锅3、4是非常重要的设备,无论使用何种金属锭都会有一定杂质,预熔锅3、4使金属锭在熔化过程中产生的杂质只存在于预熔锅3、4内,而不会影响到蒸发器5。将金属液输送至蒸发器5时,可以稳定蒸发器5内金属液温度,对均匀混合金属液的成分很有益处。

41.通过输送管道将主元素金属液(锌)和附加元素金属液(镁)分别由预熔锅3、4输送至蒸发器5中,用电磁搅拌器6混合搅拌蒸发。搅拌是蒸发混合金属液的关键一环,其目的是使混合金属液成分均匀分布而且温度趋于一致。当主元素金属液和附加元素金属液输送至蒸发器5中,要进行必要的搅拌,使蒸发器5内各处的温度均匀升高,同时也有利于快速蒸发。电磁搅拌器6所使用的电磁搅拌是一种非接触式搅拌,在磁场的包围下,混合金属液不规则运动,使多种金属液混合均匀。使用电磁搅拌器对金属液进行搅拌,可使金属合金成分迅速均匀,从而缩短蒸发所用时间,提高金属合金镀层的均匀性和结合力。

42.用低频电源装置把50hz的工频电转换成两相正交的低频率电源,频率根据蒸发器5的大小、电磁搅拌器6的结构来确定,一般在0.5~5hz之间选取。电磁搅拌器6置于蒸发器5的底部,由铁心和线圈构成。当在线圈内通入低频电流时,就会产生一个行波磁场,这一磁场穿过炉底,作用于混合金属液,在混合金属液中产生感应电势和电流,感应电流又和磁场作用产生电磁力,从而推动混合金属液定向流动,起到搅拌作用。

43.蒸发器5是本发明真空沉积装置的核心机构,其安装于真空室2内部,主要由加热机构、电磁搅拌器、坩埚、冷却管等组成,加热机构由绕成漩涡状的感应线圈构成,坩埚安放于感应线圈中间,上方连接喷嘴8。感应加热启动后,坩埚内的混合金属液蒸发,通过喷嘴8喷涂到带钢1上,在带钢1表面形成均匀的镀层。镀层的厚度取决于带钢1通过蒸发器5的速度,并可通过调整感应加热温度来调节蒸发量。当蒸发量为60g/(m

·

s)而带钢1的运行速度恰好为1m/s时,用料量为60g/m。

44.把真空室2抽成真空,使气体压强达到10-2

~10-4

pa。然后蒸发器5加热混合金属液,在真空下(10-2

~10-4

pa)加热到使混合金属液彻底蒸发,金属原子从表面气化逸出,形成蒸气。通过感应加热温度来调节蒸发量,控制蒸发器5的蒸气压力。打开高温阀门7后,蒸气由管道经过喷嘴8入射到带钢1表面,凝结形成固态薄膜。为了防止蒸气在喷射过程中凝结,管道壁和喷嘴8处都需要加热保温到金属的熔点。通过调节蒸发室5蒸气压和真空室2内真空度形成的压强差,可以使金属蒸气以300m/s的速度喷射到运行的带钢1表面,凝结形成致密度高,强度和耐磨性好,附着性强的金属薄膜。

45.综上所述,本发明方法通过改变电流的大小即可调整搅拌力,改变两相电流的相位即可改变搅拌方向,因此搅拌方便而且充分,使温度和合金成更分均匀,保证真空沉积过程中镀层均匀致密结合力好。使用本发明装置可以方便快捷地实现对基体的涂镀,而且降低能源消耗,减少污染排放,实现节能环保。

46.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1