一种用于压铸的高热导率模具钢制品及增材制造工艺的制作方法

1.本发明主要涉及模具钢和增材制造技术领域,尤其涉及一种用于压铸的高热导率模具钢制品及增材制造工艺,适用于压铸模具镶块、型芯和分流锥等模具钢制品的制造。

背景技术:

2.随着汽车轻量化的发展,以真空压铸为代表的材料加工技术蓬勃发展。它利用在压铸过程中抽除压铸模具型腔内的气体而消除或显著减少压铸件内的气孔和溶解气体,从而提高压铸件力学性能和表面质量的先进压铸工艺。相比与板件成形的等方式,便于零部件功能集成、减少材料焊点和轻量化效果更为显著等优势,迅速成为汽车轻量化技术的主流加工方式,相关模具钢市场高达50-100亿/年。通常一款压铸模具要求服役寿命高达15-25万次,由于承受冷热循环应力、金属液高压冲蚀磨损和局部结构强度设计受限,压铸模具钢制品的服役工况相当复杂、恶劣,对模具钢的合金设计、纯净度和组织调控要求极为苛刻。

3.目前,压铸用高端模具钢通常采用真空精炼、电渣重熔、多向锻造等方式进行加工,来保证模具钢的寿命。已公开发明专利,专利号cn103334061a,专利名称:高导热率大截面压铸模具钢及其制备和热处理方法,提出了一种高热导率压铸模具钢的制备工艺,通过熔炼、炉外精炼、电渣重熔、均匀化退火、多向锻造、超细化处理来制备模具钢,其导热率、淬透性、高温强度及抗热裂性能均远优于h13钢。尽管模具钢热疲劳性能较好,但是设备投资高、生产工艺复杂,造成制造成本极高,且工业上几乎全部来源于进口,相关制品成本占据模具成本的30%以上。

4.除此之外,由于在压铸过程中,模具钢要承受合金液急剧升温和型面喷涂急速降温,在冷热循环应力作用下产生较大的循环应力。现有热冲压模具锻钢存在着疲劳寿命低、冲蚀磨损速度快的问题,模具钢的服役寿命通常只有5-10万次,一款零件通常要求在10-40万件,通常要制造几套模具,造成模具钢的大量浪费。

5.总而言之,现有压铸模具钢采用电渣重熔等工艺,存在宏观偏析、制造成本昂贵、合金元素利用率低,且热导率较差、材料易于发生龟裂的问题。

6.近年来,激光熔覆技术(laser cladding)是一种先进的增材制造局部改性技术。它通过同轴送粉等方法,利用高量密度的激光束使粉末与基材表层熔凝在一起,从而在基体表面形成冶金结合的熔覆层。已公开发明专利,申请号cn101392382b,专利名称:一种激光熔覆结合激光喷丸强化表面改性的方法和装置,提供将激光熔覆和喷丸强化,用于提高材料的性能。已公开发明专利,申请号cn107164756b,专利名称:一种激光熔覆用修复h13模具钢的金属粉末,提供一种c-cr-mo系合金成分的铁基粉末,采用激光熔覆对h13钢表面进行表修复。然而,现有的各类研究主要集中在激光修复、局部强化等领域,期望通过激光熔覆技术来提高材料的表层硬度,但是,未解决表面存在熔覆裂纹的问题,且见该技术直接应用于高端模具钢制品的制造。但是,现有增材制造工艺未解决高合金易于出现熔覆裂纹,造成模具钢粉末体系单一,且磨损寿命普遍低于同类成分锻钢,且未见直接用于模具钢制品

的制造。

7.综上因素,如何在现有技术的基础上有效地采用激光熔覆法制备压铸用模具钢制品,取代电渣重熔、粉末冶金工艺,降低模具钢和制品的成本,并通过新型模具钢粉末设计与激光熔覆工艺控制来提高压铸模具钢的热导率和热扩散率、疲劳寿命和抗冲蚀能力,也就成为了本领域内技术人员亟待解决的问题。

技术实现要素:

8.针对现有技术的上述缺陷,本发明提供一种用于压铸的高热导率模具钢制品及增材制造工艺,包括上下设置的熔覆层和基体,所述熔覆层采用热作模具钢,所述基体采用高强钢;

9.所述熔覆层厚度为1-10mm,硬度50-56hrc,热导率35-50w/m.k,所述熔覆层内包括0.3-0.6%c、0.5-2.5%cr、2.5-6.0%mo+v、0-1.5%mn+ni;

10.所述基体厚度为10-500mm,硬度35-45hrc,热导率40-60w/m.k,所述基体内设置有液体冷却管道,所述管道直径8-20mm,距离型面30-150mm,管道间距50-300mm,管道沿着产品型面均匀化分布。

11.优选的,熔覆层内还包括si、nb、ti、al成分中的一种或多种元素。

12.优选的,熔覆层上设置有中间层,所述中间层位于熔覆层和基体之间的过渡。

13.优选的,基体包括以下成分:c 0.30-0.50%,si 0.1-0.5%,mn0.1-0.5%,cr 0.5-1.5%,mo+v 0.5-2.5%;

14.熔覆层包括以下成分:c 0.35-0.55%,si 0.1-0.5%,mn+ni 0.2-1.0%,cr 0.5-2.5%,mo+v 3.0-5.0%,nb+ti 0-0.5%。

15.所述熔覆层成分,限定理由如下:

16.1)碳c:0.35-0.55%。钢中最基本的强化元素,也是提高材料硬度和耐磨性的关键元素。以固溶和碳化物的形式存在,与cr、mo和v形成碳化物来提高合金强度。研究发现,在压铸成形过程中,模具钢制品型面的瞬间最高温度为350-500℃;在喷涂过程中,模具钢表面瞬间降到200-350℃。如果c含量高于0.7%,熔覆层的塑韧性急剧下降,易于产生疲劳裂纹,造成模具钢早期失效。因此,本发明将粉末c含量控制在0.35-0.55%。

17.2)硅si:0.1-0.5%。以固溶形式存在,有利于提高钢的室温强度、热强度和切削加工性能。此外,模具钢中加入一定的si,与mo、cr配合使用,可以提高模具钢的耐腐蚀性能和抗氧化性能,有效抑制模具钢制品在使用过程中的氧化行为和模具内壁的腐蚀,避免发生模具钢应力腐蚀开裂。研究发现,在压铸模具钢中si的存在会急剧降低模具钢的热导率和热扩散率,造成压铸模具钢表层温度梯度的加大和应力增加。因此,本发明将si含量控制在《0.5%。

18.3)锰+镍mn+ni:0.2-1.0%。在模具钢中以固溶形式存在,作为奥氏体稳定元素,能够扩大奥氏体相区。此外,mn是良好的脱硫剂,能有效降低脆性转变温度,消除s引起的热脆性。但是,mn的存在不利于热导率的提高,因此,本发明采用ni来部分取代mn来提高热导率。

19.4)铬cr:0.5-2.5%。钢中的碳化物形成元素,可以提高合金层的淬透性和热稳定性。h13模具钢为了保证模具钢的耐磨性,通常控制cr含量在4.0-6.0%,也是提高模具钢的耐腐蚀性的关键元素。但是,在模具钢中形成的含铬碳化物(cr27c3、cr7c3)较为粗大,是模

具钢热导率急速下降的重要原因。因此,本发明将铬含量控制在0.5-2.5%,来提高材料的热导率。

20.5)钼+钒mo+v:3.0-5.0%。重要的强碳化物形成元素,提高合金层的淬透性和热稳定性。在模具钢中,主要以碳化物的形式存在,是决定材料硬度、耐磨性的关键元素。研究发现,采用mo、v来取代cr可以获得更为细小的碳化物颗粒,提高材料的强韧性能,能够有效提高热循环应力下材料的疲劳寿命。更为重要的是,mo、v系碳化物相比cr系具有更高的热导率,能够有效提高模具钢的热扩散率。但是,当mo、v含量较高或者配比不当时,材料的强韧性会迅速恶化,因此本发明将mo+v含量控制在3.0-5.0%。

21.6)铌+钛nb+ti:0-0.5%。钢中的强碳化物形成元素,有利于细化熔覆合金层的组织,提高材料的强韧性和热稳定性。此外,ti与n、o有着极强的亲和力,可以起到熔覆脱氧作用,减少熔覆过程中的氧化物夹杂物。

22.用于模具钢制品优选的基材成分,限定理由如下:

23.在压铸成形过程中,铸造压力通常控制在30-80mpa,对于模具钢制品的基材而言,无需采用高强度的模具钢。本发明在p20合金钢的基础上,适当降低si、cr含量来提高基材的热导率,将模具钢制品基材的热导率从30-40w/(m.k)提升至40-60w/(m.k)。相比同类锻钢,采用较高的热导率和热扩散率,能够大幅度提高压铸工艺的冷却速率和生产节拍,并有效抑制模具钢制品型面在5-10万次后出现龟裂的问题。此外,当模具钢制品的服役温度较高或存在热点时,模具钢制品的基材也可以加入一定量的ti、nb和v,既有利于基材的晶粒细化,又对制品基材的热稳定性和高温服役性能均有明显提高。

24.一种用于压铸的高热导率模具钢制品的增材制造工艺,其特征在于,包括以下步骤:

25.s1:基材减材加工:以制品型面为基准,对基材型面进行减材加工,基材型面过切量为0.1mm~10mm;

26.s2:激光增材熔覆:对基材表面进行清洗,根据制品型面设定激光熔覆的进给路径、并根据熔覆粉末特性设定激光熔覆的工艺参数,道次搭接率控制在25%~50%、激光功率控制在1kw~6kw、光斑直径控制在0.2mm~3mm,在基材的表面熔覆1层~4层合金层,单层合金层的厚度控制在0.1mm~3mm,多层合金层所共同形成的熔覆层的总厚度高于基材过切量0.2mm~2mm;

27.s3:制品回火处理:对制品进行回火处理,回火温度为450℃~600℃,回火次数1-3次。目的:消除激光熔覆过程中的残余奥氏体和马氏体,提高材料的热稳定性和抗粘附磨损特性。

28.s4:制品精加工:以产品型面为基准,对制品熔覆层高出型面区域进行减材加工,获得成品。

29.优选的,在步骤s2所述的激光增材熔覆过程中,根据粉末与基材的成分体系特征和熔覆工艺需求,在s1与s2之间添加一操作步骤,即:

30.s10:去应力退火,在250℃~550℃的温度条件下对制品基材进行去应力退火,保温时间为制品基材达到目标温度后保温1-5h。

31.优选的,本专利的技术方案也可用于高耐磨压铸模具钢。

32.本发明的有益效果:利用激光熔覆的高能量密度和快速冷却特征,配合以高热导

率粉末成分设计,实现熔覆层的高合金化、无偏析来提高模具钢的热导率和抗龟裂性能,降低模具钢制品的制造成本;具体的是:

33.1、更高的热导率:采用低si、cr的合金层成分设计,并大幅度提高基体的热导率,降低了压铸过程中的模具型面温度,提高了压铸模具钢制品的整体热导率,降低了龟裂的风险。

34.2、熔覆工艺抗热裂性能好:通过去应力退火,来消除制品基材中的机械切削残余应力,避免在熔覆环节因应力较大而开裂。

35.3、模具钢制品成本低:制品基体材料选用常规的合金钢或碳钢,仅需要在表层熔覆高性能合金层。较低的昂贵元素消耗,更为简约的制造工艺需求,将模具钢的制造成本降低约50%以上。

36.4、合金利用率高:传统模具钢制品来料状态为方形或圆形,通过减材机械切削工来完成型面加工,材料利用率只能达到50-75%.本方案采用激光熔覆制备模具钢制品,材料利用率高达90%以上,且仅仅需要控制模具钢表层的成本。

37.5、产品偏析小:激光具备高能量密度,能够实现高合金含量材料的熔融,并实现材料的极速冷却,因此晶粒更为细小,合金层几乎无宏观偏析。

附图说明

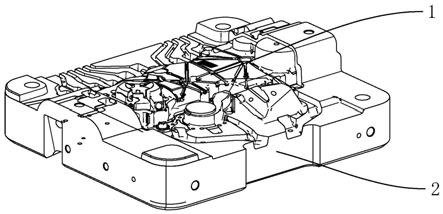

38.图1为本发明中关于模具钢制品的立体结构图;

39.图2为本发明中关于模具钢制品的主视图;

40.图3为本发明中关于增减材加工的平面示意图,a为基材,b为基材减材加工,c为激光增材熔覆,d为制品精加工;

41.图4为本发明中关于增减材加工的立体示意图;

42.图5为本发明的制品合金层组织图;

43.图6为本发明的产品应用于模具示意图;

44.图7为本发明的产品应用于模具下模示意图;

45.其中:

46.1、镶块型面;2、水路系统;3、水路距离型面的距离;4、水路间距;5、定模座;6、料筒(激光增材制造);7、动模座;8、动模镶块(激光增材制造);9、导向机构;10、分流锥(激光增材制造)。

具体实施方式

47.为了使本技术领域人员更好地理解本发明的技术方案,并使本发明的上述特征、目的以及优点更加清晰易懂,下面结合实施例对本发明做进一步的说明。实施例仅用于说明本发明而不用于限制本发明的范围。

48.如图3-4所示可知,本发明一种用于压铸的高热导率模具钢制品包括有:上下设置的熔覆层和基体,所述熔覆层采用热作模具钢,所述基体采用高强钢;

49.所述熔覆层厚度为1-10mm,硬度50-56hrc,热导率35-50w/m.k,所述熔覆层内包括0.3-0.6%c、0.5-2.5%cr、2.5-6.0%mo+v、0-1.5%mn+ni;熔覆层内还包括si、nb、ti、al成分中的一种或多种元素;

50.所述基体厚度为10-500mm,硬度35-45hrc,热导率40-60w/m.k,所述基体内设置有液体冷却管道,所述管道直径8-20mm,距离型面30-150mm,管道间距50-300mm,管道沿着产品型面均匀化分布;

51.熔覆层上设置有中间层,所述中间层位于熔覆层和基体之间的过渡。

52.设置上述结构,根据工艺需要,模具钢制品熔覆层还可以设置有中间层。中间层充当熔覆表层和基体之间的过渡层,目的是提高表层合金的熔覆成形性,避免发生热应力和相变应力开裂。

53.在本实施中优选的,基体包括以下成分:c 0.30-0.50%,si 0.1-0.5%,mn0.1-0.5%,cr 0.5-1.5%,mo+v 0.5-2.5%;

54.熔覆层包括以下成分:c 0.35-0.55%,si 0.1-0.5%,mn+ni 0.2-1.0%,cr 0.5-2.5%,mo+v 3.0-5.0%,nb+ti 0-0.5%。

55.一种用于压铸的高热导率模具钢制品的增材制造工艺,其特征在于,包括以下步骤:

56.s1:基材减材加工:以制品型面为基准,对基材型面进行减材加工,基材型面过切量为0.1mm~10mm;

57.s2:激光增材熔覆:对基材表面进行清洗,根据制品型面设定激光熔覆的进给路径、并根据熔覆粉末特性设定激光熔覆的工艺参数,道次搭接率控制在25%~50%、激光功率控制在1kw~6kw、光斑直径控制在0.2mm~3mm,在基材的表面熔覆1层~4层合金层,单层合金层的厚度控制在0.1mm~3mm,多层合金层所共同形成的熔覆层的总厚度高于基材过切量0.2mm~2mm;

58.s3:制品回火处理:对制品进行回火处理,回火温度为450℃~600℃,回火次数1-3次。目的:消除激光熔覆过程中的残余奥氏体和马氏体,提高材料的热稳定性和抗高温冲蚀性能。

59.s4:制品精加工:以产品型面为基准,对制品熔覆层高出型面区域进行减材加工,获得成品。

60.在本实施中优选的,在步骤s2所述的激光增材熔覆过程中,根据粉末与基材的成分体系特征和熔覆工艺需求,在s1与s2之间添加一操作步骤,即:

61.s10:去应力退火,在250℃~550℃的温度条件下对制品基材进行去应力退火,保温时间为制品基材达到目标温度后保温1-5h。

62.在本实施中优选的,本专利的技术方案也可用于高耐磨压铸模具钢。

63.具体的,通过下述实施例进行阐述:

64.对于用于铝镁合金压铸的模具镶块,现有工业多采用dievar、ph13和w350锻钢,存在着导热率低、易于龟裂的问题。根据表1,本粉末体系dc-p在h13模具钢的基础上,通过降低si、mn含量,用mo来部分取代cr来提高材料的热导率和热稳定性,降低了压铸镶块的表层温度梯度和疲劳应力,解决了压铸模具镶块易于发生热应力疲劳的问题。同时,在p20基础上对基材进行优化设计,适当降低si含量并提高mo含量,来提高基材的热稳定性和热导率。其中,基材dc-s热导率为30-40w/(m.k),熔覆层dc-p热导率为35-50w/(m.k)。通过激光熔覆在廉价基材dc-s上熔覆高性能合金粉末dc-p,获得熔覆合金层的组织无偏析和高疲劳性能。相比常用的热作模具钢,成本降低至进口模具钢的25-50%。

65.表1:本发明dc模具钢成分表

[0066][0067]

一、其制备工艺如下:

[0068]

1)粉末的制备:用气体雾化制备dc-ps粉末,将粉末进行筛分,以得到粒度在45-100微米的粉末。

[0069]

2)基材制备:用铸造-锻造法制备dc-s基材,热处理硬度控制为38-40hrc。见图3(a)。

[0070]

3)基材减材加工:将基材进行切削减材加工,依据制品型面,将基材过切2.5mm。见图3(b)。

[0071]

4)去应力退火:将基材在300-400℃进行去应力退火,随后,用丙酮溶剂清洗基材表面。

[0072]

5)激光增材熔覆:在基材表面熔覆2层,单层厚度控制为1.6mm,道次搭接率控制在30-40%,激光功率选用2kw。见图3(c)。

[0073]

6)回火处理:将制品进行回火处理,回火温度为500-550℃,回火3次,熔覆层硬度控制为50-56hrc。

[0074]

7)制品精加工:以制品型面为基准,将熔覆层高出型面区域(1.6*2-2.5=0.7mm)进行切削减材加工,模具镶块制备结束。见图3(d)。

[0075]

二、组织与性能对比

[0076]

下面与压铸常用材料p级h13做对比。h13模具钢成分为0.35-0.40%c、0.20-0.50%mn、0.80-1.00%si、4.8-5.5%cr、1.2-1.6%mo、0.60-1.20%v,经过真空熔炼、电渣重熔、多向锻造和超细化处理等工艺处理。一般来说,h13模具钢的组织特征晶粒尺寸分布不均,存在着枝晶状残留组织。图5给出了本发明dc模具钢制品的熔覆层组织,尽管存在着少量的孔隙缺陷,但组织更为细小,组织中无宏观偏析带。

[0077]

经压铸实际服役的对比发现,本发明dc模具钢失效模式主要为侵蚀失效,没有整体开裂和早期龟裂现象。这是因为dc模具钢合金层存在着孔隙,但是孔隙尺寸极小且数量极小,液态金属侵蚀模具钢制品的素的极为缓慢。更为重要的是,由于本发明dc模具钢具有更好的热导率和热扩散率,模具钢制品型面温度起伏较小,且熔覆层具有更高的热稳定性和热强度,相比h13模具钢出现龟裂现象的时间更晚,服役寿命达到12-16万次。

[0078]

表2:本发明与同类模具钢制品的性能对比

[0079][0080]

上述实施例仅例示性说明本专利申请的原理及其功效,而非用于限制本专利申请。任何熟悉此技术的人士皆可在不违背本专利申请的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本专利申请所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本专利请的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1