一种激光增材过程功率联合调控方法与流程

[0001]

本发明涉及激光增材质量控制技术领域,尤其是涉及一种激光增材过程功率联合调控方法。

背景技术:

[0002]

在激光增材的过程中,模型的尖角加工处相比其他区域会覆盖更多的金属粉末,热量不能快速散发。由于粉末间的空隙较大,相较于实体材料热传导系数低,热量不能快速散发至周围的粉末材料,使得周围覆盖的粉末材料温度不能及时升高,从而在加工处存在很大的温度梯度。较大的温度梯度导致成型件非常容易发生翘曲变形等问题。然而,现有的方法例如专利cn111451500a“一种钛合金阀杆激光增材修复方法”,在激光增材过程中,在模型的所有区域采用恒定的功率值,忽视了模型边缘尖角处的特殊结构,此处会产生较大的温度梯度,导致加工件在尖角处存在塌陷、凸起等缺陷。因此,现有的方法无法在激光增材的过程中进行功率自适应调整,成型零件存在质量较差的问题。

技术实现要素:

[0003]

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种激光增材过程功率联合调控方法。

[0004]

本发明的目的可以通过以下技术方案来实现:

[0005]

一种激光增材过程功率联合调控方法,该方法包括以下步骤:

[0006]

步骤s1:离线轨迹规划阶段对角点位置的功率进行调整,得到角点位置的过程包括:

[0007]

对待成型零件的三维模型进行切片处理,获取切片层的轮廓曲线,

[0008]

利用角点响应函数计算轮廓曲线上各点的角点响应值,

[0009]

基于角点响应值,利用非极大抑制法从所有轮廓点中筛选出候选角点,

[0010]

将候选角点的角点响应值与阈值进行比较,得到角点位置;

[0011]

步骤s2:视觉监测阶段将调整后角点位置的功率与pid控制结合进行激光增材过程功率调控。

[0012]

所述的步骤s2包括:

[0013]

步骤s21:获取熔池图像并提取熔池的长宽特征;

[0014]

步骤s22:结合调整后角点位置的功率,通过pid控制动态调整功率大小,使熔池的长宽比趋于设定值。

[0015]

所述提取熔池的长宽特征的过程包括:

[0016]

对熔池图像进行高斯滤波;

[0017]

对高斯滤波后的图像进行阈值分割;

[0018]

提取阈值分割后图像的轮廓,对轮廓进行拟合后得到熔池的长宽特征。

[0019]

所述的熔池图像通过工业ccd相机获取,所述工业ccd相机连接微距镜头。

[0020]

所述工业ccd相机设有中心波长905nm的滤光片。

[0021]

所述工业ccd相机设辅助光源。

[0022]

所述的角点响应函数为:

[0023][0024]

其中,s(p

k

)表示点p

k

处的角点响应值,d

k,1

表示点p

k

与前后间距3个点的两点p

k-l

、p

k+l

构成的三角形的底边的长度,d

k,2

与d

k,3

分别表示三角形的两条腰的长度。

[0025]

非极大值抑制法筛选候选角点时,采用单调递减的双向队列数据结构存储当前邻域的最大角点响应值的索引,当遍历到一个新元素时,将队尾小于该元素的索引弹出,然后检查队首最大值元素的索引是否还在滑动窗口区间内,若不在则弹出最大值元素的索引。

[0026]

所述对角点位置的功率进行调整的计算公式为:

[0027][0028]

其中,p

corner

表示调整后角点位置的功率,p

init

表示初始设定的功率值,α表示调整系数,s表示角点位置的角点响应值。

[0029]

所述的阈值为0.15。

[0030]

与现有技术相比,本发明具有以下优点:

[0031]

(1)结合角点检测方法,对角点位置进行发现,并在离线轨迹规划时对该位置的功率进行了自适应的调整,从而防止由于功率恒定而在尖角处产生较大的温度梯度,避免成型零件出现塌陷与凸起等缺陷,有效提升了成型零件的质量。

[0032]

(2)采用非极大值抑制法筛选候选角点时,采用了单调递减的双向队列来存储当前滑动窗口的最大角点响应值的索引,相比于嵌套遍历的方法,减少了寻找角点的时间复杂度。

[0033]

(3)对熔池形态进行在线监测时,使用了微距镜头,使得尺寸较小的激光熔池也能被清晰地观察到。

[0034]

(4)熔池图像采集时利用了辅助光源与窄带滤光片,过滤了激光的干扰,使得采集的图像更加清晰。

[0035]

(5)在离线轨迹规划角点位置功率调整基础上,结合了pid控制在在线视觉监测过程中进行动态功率的实时调整,使得熔池的形态能够稳定在预期值附近,进一步提高成型件的质量。

附图说明

[0036]

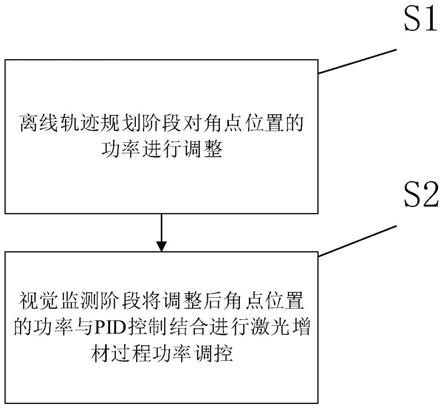

图1为本发明的流程图;

[0037]

图2为本发明的激光增材系统示意图;

[0038]

图3为本发明的阈值分割结果示意图。

具体实施方式

[0039]

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于

下述的实施例。

[0040]

实施例

[0041]

本实施例提供

[0042]

如图1所示,本申请提出一种激光增材过程的离线轨迹规划与在线视觉监测的功率联合调控方法,如图1所示,包括:

[0043]

1、对待成型零件的三维模型进行切片处理,获取切片层的轮廓曲线。

[0044]

在本实施例中,输入的三维模型首先需要切片处理,以stl格式进行读取,该格式的文件采用了三角形面片近似地拟合逼近模型表面的方法来表达模型。三角形面片数据格式由三个顶点坐标数据和一个表示三角形面片方向的外矢量数据所组成。在对模型进行分层切片处理时,需要先设定切片层厚,然后读取三角形面片,根据切片层厚度和切平面所在高度,对三角形面片进行分组划分。首先进行切平面高度与三角形面片位置关系的判断,若切平面高度低于某三角角面片z坐标的最低值,则无需继续判断排列在该三角面片之后的三角面片;同理,若切平面高度高于某三角面片z坐标的最高值,也无须继续判断该三角形面片之前的三角形面片。这样可以有效减少判断的次数,从而提高切片效率。之后根据三角形面片邻接关系找到与其邻接的三角面片,再求交点,按照这个过程依次求得相邻的交点,最后回到初始的交点,得到一条封闭的多边形轮廓曲线,将其存储在相应的数据结构中。

[0045]

2、利用角点响应函数计算轮廓曲线上各点的角点响应值。

[0046]

其中,角点响应函数指直接反应该轮廓曲线上每个点在当前位置的弯曲程度的函数:

[0047][0048]

其中,s(p

k

)表示点p

k

处的角点响应值,d

k,1

表示点p

k

与前后间距3个点的两点p

k-l

、p

k+l

构成的三角形的底边的长度,d

k,2

与d

k,3

分别表示三角形的两条腰的长度。

[0049]

在本实施例中,采用1减去三角形底边长与三角形腰长和的比例作为角点响应函数,该函数计算方式简单,计算量小,在数据点个数非常庞大时,也能很好地应用,另一方面,在角点相距较近时,也能将各个角点识别出来,准确度十分高,并且可以保证,当角点响应值越大时,该处越尖锐。

[0050]

3、基于角点响应值,利用非极大抑制法从所有轮廓点中筛选出候选角点。

[0051]

一个点需要满足两个条件才能成为角点。第一个条件是该点处的角点响应值和其某一邻域内的点的曲率值相比为极大值点,该极大值主要通过非极大值抑制的方法来寻找。非极大值抑制是一种局部最大搜索的方法,这个局部代表的是一个邻域。在本实施例中,采用一个单调递减的双向队列来存储当前邻域的最大角点响应值的索引,每次遍历到一个新元素,将队尾小于该元素的索引弹出,然后检查队首最大值元素的索引是否还在滑动窗口区间内,若不在则弹出最大值元素的索引,从而可以在o(n)的时间复杂度内将候选角点筛选出来。

[0052]

4、将候选角点的角点响应值与阈值进行比较,得到角点位置。

[0053]

成为角点的第二个条件是该点的角点响应值需要大于事先设定的阈值,在本实施例中选择阈值时,需要使得角点处的角度小于120

°

,因此根据余弦定理,可以计算出阈值为0.15。

[0054]

5、对角点位置的功率进行调整,并添加调整后角点位置的功率命令至机器人代码中。

[0055]

在本实施例中,对角点位置的功率进行调整的规则为:

[0056][0057]

其中,p

corner

表示调整后角点位置的功率,p

init

表示初始设定的功率值,α表示调整系数,s表示角点位置的角点响应值。

[0058]

通过该规则对功率进行自适应调整可以使得尖锐度越大的尖角处功率越低,从而有效降低了温度梯度。之后,将调整的功率通过laser=命令添加到机器人代码。

[0059]

6、输出机器人代码至激光增材系统中进行增材制造,并通过工业ccd相机采集熔池图像。

[0060]

如图2所示,本实施例中的激光增材系统包括工控机、ccd相机、辅助光源、微距镜头、滤光片、通讯模块、机器人、激光器、水冷机与送粉器。机器人与激光器和送粉器相连,用于在增材过程中提供激光和粉末,水冷机与激光器相连,用于对激光器进行水冷降温。ccd相机与辅助光源相连,并使用微距镜头进行采像,将尺寸较小的激光熔池进行放大,图像更加清晰。微距镜头前方配备有中心波长905nm的滤光片,可以有效地过滤激光的干扰。ccd相机与工控机连接,用于将采集的图像传输到工控机中。本实施例中,ccd相机与辅助光源通过夹具与激光头相连,通过夹具可以自由调整ccd相机与辅助光源的相对位置,两者调整到合适的角度约为130

°

至150

°

之间,在此范围内可以使得辅助光源压住激光的干扰,采集得到清晰的熔池图像。辅助光源的控制盒中装有同步触发板,可以使辅助光源的触发时机和ccd相机的采像时机同步。

[0061]

7、提取熔池的长宽特征。

[0062]

在本实施例中,采用了简单高效的阈值分割法对采集到的熔池图像进行处理并进行了特征提取,如图3所示,主要包括以下几个过程:

[0063]

(1)对采集得到的熔池图像进行高斯滤波,剔除随机噪声点。

[0064]

(2)对滤波后的图像进行阈值分割,将像素值大于阈值的像素点的像素值设置为255,否则设置为0。

[0065]

(3)提取阈值分割后的图像的轮廓,并进行拟合,获取熔池的长度与宽度。

[0066]

8、通过pid控制器动态调整功率大小,使得熔池的长宽比稳定在设定值附近。

[0067]

在本实施例中,将图像处理获取的熔池的长宽比与设定值的偏差作为pid控制器的输入,将pid控制器的输出作为激光增材系统的功率输入,使得熔池的长宽比能够稳定在一个设定的期望值附近,以此提升成型件的质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1