一种防腐蚀船用不锈钢管的制作方法

[0001]

本发明及不锈钢管技术领域,具体为一种防腐蚀船用不锈钢管及其制备方法。

背景技术:

[0002]

一般船舶上使用的不锈钢管由于长时间处于水分含量较高的环境中,容易出现腐蚀现 象,因此对于船舶用的不锈钢管对其耐腐蚀性能要求较高,但现有的船舶用的不锈钢管虽 然经过防腐蚀处理,但其耐腐蚀性能依然不够理想。鉴于此,我们提出一种防腐蚀船用不 锈钢管及其制备方法。

技术实现要素:

[0003]

为了弥补以上不足,本发明提供了一种防腐蚀船用不锈钢管及其制备方法。

[0004]

本发明的技术方案是:

[0005]

一种防腐蚀船用不锈钢管,包括防腐蚀不锈钢管以及涂抹于防腐蚀不锈钢管表面的防 腐蚀涂料,按质量百分比计,防腐蚀不锈钢管包括下列元素:

[0006]

铬cr:14%~20%;

[0007]

镍ni:10%~20%;

[0008]

钛ti:0.1%~0.3%;

[0009]

铌nb:0.1%~0.3%;

[0010]

钼mo:1.5%~4.0%;

[0011]

硅si:0.8%~1.0%;

[0012]

碳c:0.03%~0.1%;

[0013]

硫s:0.015%~0.04%

[0014]

氮n:0.01%~0.3%。

[0015]

余量为fe和其他不可避免的杂质,且上述各元素的质量百分比总和为100%。

[0016]

作为本发明优选的技术方案,所述防腐蚀涂料采用醇溶性酚醛树脂、改性酚醛树脂、 纯酚醛树脂或聚脲弹性涂料中的一种。

[0017]

一种如上所述的防腐蚀船用不锈钢管的制备方法,包括如下步骤:

[0018]

s1、配料;

[0019]

s2、熔炼;

[0020]

s3、脱氧排渣;

[0021]

s4、浇铸成型;

[0022]

s5、退火锻造;

[0023]

s6、热处理;

[0024]

s7、防腐蚀涂料配备和喷涂;

[0025]

s8、防腐蚀涂料干燥固化。

[0026]

作为本发明优选的技术方案,所述s1中配料的具体操作为:按照上述各元素成分

的 质量百分比配料。

[0027]

作为本发明优选的技术方案,所述s2中熔炼的具体操作为:将预先配制好的配料投 入冶炼炉内熔化,配料熔化后快速升温得熔体,搅拌至熔体均匀,熔炼的过程中温度控制 在1680-1700℃。

[0028]

作为本发明优选的技术方案,所述s3中脱氧排渣的具体操作为:将铝块直接加到经 过s2制得的钢液中,与氧生成不溶于钢液的沉淀析出物,将沉淀析出物过滤排除,得到 含氧量较低的钢液。

[0029]

作为本发明优选的技术方案,所述s4中浇铸成型的具体操作为:将经过s3得到的钢 水倒入铸型浇注成形。

[0030]

作为本发明优选的技术方案,所述s5中退火锻造的具体操作为:将浇注成形的钢胚 缓慢加热至一定温度,并保持一定加热时间,使金属内部发生弛豫,然后缓冷下来,退火 锻造的加热温度为500~650℃,加热时间为2-2.5小时。

[0031]

作为本发明优选的技术方案,所述s6中热处理的具体操作为:固溶处理和时效处理, 其中,固溶处理的具体操作为将浇筑成型的钢胚在温度为1000-2000℃的条件下固溶 0.5-1.0小时,然后自然冷却至室温;时效处理的具体操作为在温度为450-470℃的条件 下静置1.5-3小时。

[0032]

作为本发明优选的技术方案,所述s7中防腐蚀涂料配备和喷涂的具体操作为:选取 聚脲弹性涂料作为防腐蚀涂料,在气温低于15℃的环境下,将聚脲a、b组分进行加热搅 拌形成聚脲弹性涂料作,粘度小于1500cps,保持涂料温度在65~70℃,喷涂时,喷距控 制在40cm,先对钢管进行纵向喷涂,喷涂到2cm厚,喷涂完一遍后检查涂膜,对大气孔和 凹陷处用修补料进行找平,修补料干燥2小时后,再进行横向喷涂,喷涂到2cm厚,涂膜 施工完毕后24小时内,避免重物碾压;所述s8中防腐蚀涂料干燥固化的具体操作为:将 经过防腐蚀涂料喷涂后的钢管放置于烘箱中干燥,至钢管表面的防腐蚀涂料完全干化。

[0033]

与现有技术相比,本发明的有益效果是:

[0034]

1、本发明通过铬元素能够提高不锈钢的电极电位,有效避免电化学腐蚀,且铁-铬合 金钢在氧化性介质中极易形成一层致密的钝化膜这层钝化膜稳定、完整,与基体金属结合 牢固,将基体与介质完全隔开,从而有效地防止钢进一步氧化或腐蚀;

[0035]

2、本发明通过镍能显著地提高铬钢的耐腐蚀性能和高温抗氧化性能;

[0036]

3、本发明通过加入钛和铌,钛和铌与碳的亲和力都比铬大,把它们加入钢中后,碳 优先与它们结合生成碳化钛和碳化铌,可避免析出碳化铬而造成晶界贫铬,从而有效防止 晶间腐蚀;

[0037]

4、本发明通过硅素体的加入,在提高不锈钢的抗氧化和热强性能方面有良好的作用; 硫可以提高不锈钢的切削性能;

[0038]

5、本发明通过钼能促使不锈钢表面钝化,可有效增强不锈钢在含有氯离子的非氧化 性酸环境下的抗腐蚀和缝隙腐蚀的能力;

[0039]

6、本发明通过防腐蚀涂料在不锈钢管表面干燥固化后形成的涂层阻止了腐蚀介质在 不锈钢管表表面的存在,隔断了水、氧和离子对漆膜的渗透,对不锈钢管起到的致密的防 护作用,可有效提高不锈钢管的耐腐蚀性能和抗氧化性能。

具体实施方式

[0040]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例 仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通 技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范 围。

[0041][0042]

实施例1

[0043]

本实施例提供一种防腐蚀船用不锈钢管,包括防腐蚀不锈钢管以及涂抹于防腐蚀不锈 钢管表面的防腐蚀涂料,按质量百分比计,防腐蚀不锈钢管包括下列元素:

[0044]

铬cr:14%;

[0045]

镍ni:10%;

[0046]

钛ti:0.1%;

[0047]

铌nb:0.1%;

[0048]

钼mo:1.5%;

[0049]

硅si:0.8%;

[0050]

碳c:0.03%;

[0051]

硫s:0.015%;

[0052]

氮n:0.01%。

[0053]

余量为fe和其他不可避免的杂质,且上述各元素的质量百分比总和为100%。

[0054]

本实施例中,所述防腐蚀涂料采用醇溶性酚醛树脂、改性酚醛树脂、纯酚醛树脂或聚 脲弹性涂料中的一种。

[0055]

一种如上所述的防腐蚀船用不锈钢管的制备方法,包括如下步骤:

[0056]

s1、配料;

[0057]

s2、熔炼;

[0058]

s3、脱氧排渣;

[0059]

s4、浇铸成型;

[0060]

s5、退火锻造;

[0061]

s6、热处理;

[0062]

s7、防腐蚀涂料配备和喷涂;

[0063]

s8、防腐蚀涂料干燥固化。

[0064]

本实施例中,所述s1中配料的具体操作为:按照上述各元素成分的质量百分比配料。

[0065]

本实施例中,所述s2中熔炼的具体操作为:将预先配制好的配料投入冶炼炉内熔化, 配料熔化后快速升温得熔体,搅拌至熔体均匀,熔炼的过程中温度控制在1680℃。

[0066]

本实施例中,所述s3中脱氧排渣的具体操作为:将铝块直接加到经过s2制得的钢液 中,与氧生成不溶于钢液的沉淀析出物,将沉淀析出物过滤排除,得到含氧量较低的钢液。

[0067]

本实施例中,所述s4中浇铸成型的具体操作为:将经过s3得到的钢水倒入铸型浇注 成形。

[0068]

本实施例中,所述s5中退火锻造的具体操作为:将浇注成形的钢胚缓慢加热至一定 温度,并保持一定加热时间,使金属内部发生弛豫,然后缓冷下来,退火锻造的加热温度 为500℃,加热时间为2小时。

[0069]

本实施例中,所述s6中热处理的具体操作为:固溶处理和时效处理,其中,固溶处 理的具体操作为将浇筑成型的钢胚在温度为1000℃的条件下固溶0.5小时,然后自然冷却 至室温;时效处理的具体操作为在温度为450℃的条件下静置1.5小时。

[0070]

本实施例中,所述s7中防腐蚀涂料配备和喷涂的具体操作为:选取聚脲弹性涂料作 为防腐蚀涂料,在气温低于15℃的环境下,将聚脲a、b组分进行加热搅拌形成聚脲弹性 涂料作,粘度小于1500cps,保持涂料温度在65℃,喷涂时,喷距控制在40cm,先对钢管 进行纵向喷涂,喷涂到2cm厚,喷涂完一遍后检查涂膜,对大气孔和凹陷处用修补料进行 找平,修补料干燥2小时后,再进行横向喷涂,喷涂到2cm厚,涂膜施工完毕后24小时 内,避免重物碾压。

[0071]

本实施例中,所述s8中防腐蚀涂料干燥固化的具体操作为:将经过防腐蚀涂料喷涂 后的钢管放置于烘箱中干燥,至钢管表面的防腐蚀涂料完全干化。

[0072]

实施例2

[0073]

本实施例提供一种防腐蚀船用不锈钢管,包括防腐蚀不锈钢管以及涂抹于防腐蚀不锈 钢管表面的防腐蚀涂料,按质量百分比计,防腐蚀不锈钢管包括下列元素:

[0074]

铬cr:17%;

[0075]

镍ni:15%;

[0076]

钛ti:0.2%;

[0077]

铌nb:0.2%;

[0078]

钼mo:3.0%;

[0079]

硅si:0.9%;

[0080]

碳c:0.05%;

[0081]

硫s:0.025%;

[0082]

氮n:0.15%。

[0083]

余量为fe和其他不可避免的杂质,且上述各元素的质量百分比总和为100%。

[0084]

本实施例中,所述防腐蚀涂料采用醇溶性酚醛树脂、改性酚醛树脂、纯酚醛树脂或聚 脲弹性涂料中的一种。

[0085]

一种如上所述的防腐蚀船用不锈钢管的制备方法,包括如下步骤:

[0086]

s1、配料;

[0087]

s2、熔炼;

[0088]

s3、脱氧排渣;

[0089]

s4、浇铸成型;

[0090]

s5、退火锻造;

[0091]

s6、热处理;

[0092]

s7、防腐蚀涂料配备和喷涂;

[0093]

s8、防腐蚀涂料干燥固化。

[0094]

本实施例中,所述s1中配料的具体操作为:按照上述各元素成分的质量百分比配

料。

[0095]

本实施例中,所述s2中熔炼的具体操作为:将预先配制好的配料投入冶炼炉内熔化, 配料熔化后快速升温得熔体,搅拌至熔体均匀,熔炼的过程中温度控制在1690℃。

[0096]

本实施例中,所述s3中脱氧排渣的具体操作为:将铝块直接加到经过s2制得的钢液 中,与氧生成不溶于钢液的沉淀析出物,将沉淀析出物过滤排除,得到含氧量较低的钢液。

[0097]

本实施例中,所述s4中浇铸成型的具体操作为:将经过s3得到的钢水倒入铸型浇注 成形。

[0098]

本实施例中,所述s5中退火锻造的具体操作为:将浇注成形的钢胚缓慢加热至一定 温度,并保持一定加热时间,使金属内部发生弛豫,然后缓冷下来,退火锻造的加热温度 为600℃,加热时间为2.25小时。

[0099]

本实施例中,所述s6中热处理的具体操作为:固溶处理和时效处理,其中,固溶处 理的具体操作为将浇筑成型的钢胚在温度为1500℃的条件下固溶0.75小时,然后自然冷 却至室温;时效处理的具体操作为在温度为450-470℃的条件下静置2.5小时。

[0100]

本实施例中,所述s7中防腐蚀涂料配备和喷涂的具体操作为:选取聚脲弹性涂料作 为防腐蚀涂料,在气温低于15℃的环境下,将聚脲a、b组分进行加热搅拌形成聚脲弹性 涂料作,粘度小于1500cps,保持涂料温度在67.5℃,喷涂时,喷距控制在40cm,先对钢 管进行纵向喷涂,喷涂到2cm厚,喷涂完一遍后检查涂膜,对大气孔和凹陷处用修补料进 行找平,修补料干燥2小时后,再进行横向喷涂,喷涂到2cm厚,涂膜施工完毕后24小 时内,避免重物碾压。

[0101]

本实施例中,所述s8中防腐蚀涂料干燥固化的具体操作为:将经过防腐蚀涂料喷涂 后的钢管放置于烘箱中干燥,至钢管表面的防腐蚀涂料完全干化。

[0102]

实施例3

[0103]

本实施例提供一种防腐蚀船用不锈钢管,包括防腐蚀不锈钢管以及涂抹于防腐蚀不锈 钢管表面的防腐蚀涂料,按质量百分比计,防腐蚀不锈钢管包括下列元素:

[0104]

铬cr:20%;

[0105]

镍ni:20%;

[0106]

钛ti:0.3%;

[0107]

铌nb:0.3%;

[0108]

钼mo:4.0%;

[0109]

硅si:1.0%;

[0110]

碳c:0.08%;

[0111]

硫s:0.04%;

[0112]

氮n:0.3%。

[0113]

余量为fe和其他不可避免的杂质,且上述各元素的质量百分比总和为100%。

[0114]

本实施例中,所述防腐蚀涂料采用醇溶性酚醛树脂、改性酚醛树脂、纯酚醛树脂或聚 脲弹性涂料中的一种。

[0115]

一种如上所述的防腐蚀船用不锈钢管的制备方法,包括如下步骤:

[0116]

s1、配料;

[0117]

s2、熔炼;

[0118]

s3、脱氧排渣;

[0119]

s4、浇铸成型;

[0120]

s5、退火锻造;

[0121]

s6、热处理;

[0122]

s7、防腐蚀涂料配备和喷涂;

[0123]

s8、防腐蚀涂料干燥固化。

[0124]

本实施例中,所述s1中配料的具体操作为:按照上述各元素成分的质量百分比配料。

[0125]

本实施例中,所述s2中熔炼的具体操作为:将预先配制好的配料投入冶炼炉内熔化, 配料熔化后快速升温得熔体,搅拌至熔体均匀,熔炼的过程中温度控制在1700℃。

[0126]

本实施例中,所述s3中脱氧排渣的具体操作为:将铝块直接加到经过s2制得的钢液 中,与氧生成不溶于钢液的沉淀析出物,将沉淀析出物过滤排除,得到含氧量较低的钢液。

[0127]

本实施例中,所述s4中浇铸成型的具体操作为:将经过s3得到的钢水倒入铸型浇注 成形。

[0128]

本实施例中,所述s5中退火锻造的具体操作为:将浇注成形的钢胚缓慢加热至一定 温度,并保持一定加热时间,使金属内部发生弛豫,然后缓冷下来,退火锻造的加热温度 为650℃,加热时间为2.5小时。

[0129]

本实施例中,所述s6中热处理的具体操作为:固溶处理和时效处理,其中,固溶处 理的具体操作为将浇筑成型的钢胚在温度为2000℃的条件下固溶1.0小时,然后自然冷却 至室温;时效处理的具体操作为在温度为470℃的条件下静置3小时。

[0130]

本实施例中,所述s7中防腐蚀涂料配备和喷涂的具体操作为:选取聚脲弹性涂料作 为防腐蚀涂料,在气温低于15℃的环境下,将聚脲a、b组分进行加热搅拌形成聚脲弹性 涂料作,粘度小于1500cps,保持涂料温度在70℃,喷涂时,喷距控制在40cm,先对钢管 进行纵向喷涂,喷涂到2cm厚,喷涂完一遍后检查涂膜,对大气孔和凹陷处用修补料进行 找平,修补料干燥2小时后,再进行横向喷涂,喷涂到2cm厚,涂膜施工完毕后24小时 内,避免重物碾压。

[0131]

本实施例中,所述s8中防腐蚀涂料干燥固化的具体操作为:将经过防腐蚀涂料喷涂 后的钢管放置于烘箱中干燥,至钢管表面的防腐蚀涂料完全干化。

[0132]

对比例1

[0133]

本对比例提供一种防腐蚀船用不锈钢管,包括防腐蚀不锈钢管以及涂抹于防腐蚀不锈 钢管表面的防腐蚀涂料,按质量百分比计,防腐蚀不锈钢管包括下列元素:

[0134]

镍ni:15%;

[0135]

钛ti:0.2%;

[0136]

铌nb:0.2%;

[0137]

钼mo:3.0%;

[0138]

硅si:0.9%;

[0139]

碳c:0.04%;

[0140]

硫s:0.03%;

[0141]

氮n:0.2%。

[0142]

余量为fe和其他不可避免的杂质,且上述各元素的质量百分比总和为100%。

[0143]

本实施例中,所述防腐蚀涂料采用醇溶性酚醛树脂、改性酚醛树脂、纯酚醛树脂或聚 脲弹性涂料中的一种。

[0144]

一种如上所述的防腐蚀船用不锈钢管的制备方法,包括如下步骤:

[0145]

s1、配料;

[0146]

s2、熔炼;

[0147]

s3、脱氧排渣;

[0148]

s4、浇铸成型;

[0149]

s5、退火锻造;

[0150]

s6、热处理;

[0151]

s7、防腐蚀涂料配备和喷涂;

[0152]

s8、防腐蚀涂料干燥固化。

[0153]

本实施例中,所述s1中配料的具体操作为:按照上述各元素成分的质量百分比配料。

[0154]

本实施例中,所述s2中熔炼的具体操作为:将预先配制好的配料投入冶炼炉内熔化, 配料熔化后快速升温得熔体,搅拌至熔体均匀,熔炼的过程中温度控制在1690℃。

[0155]

本实施例中,所述s3中脱氧排渣的具体操作为:将铝块直接加到经过s2制得的钢液 中,与氧生成不溶于钢液的沉淀析出物,将沉淀析出物过滤排除,得到含氧量较低的钢液。

[0156]

本实施例中,所述s4中浇铸成型的具体操作为:将经过s3得到的钢水倒入铸型浇注 成形。

[0157]

本实施例中,所述s5中退火锻造的具体操作为:将浇注成形的钢胚缓慢加热至一定 温度,并保持一定加热时间,使金属内部发生弛豫,然后缓冷下来,退火锻造的加热温度 为600℃,加热时间为2.2小时。

[0158]

本实施例中,所述s6中热处理的具体操作为:固溶处理和时效处理,其中,固溶处 理的具体操作为将浇筑成型的钢胚在温度为1500℃的条件下固溶0.7小时,然后自然冷却 至室温;时效处理的具体操作为在温度为460℃的条件下静置2小时。

[0159]

本实施例中,所述s7中防腐蚀涂料配备和喷涂的具体操作为:选取聚脲弹性涂料作 为防腐蚀涂料,在气温低于15℃的环境下,将聚脲a、b组分进行加热搅拌形成聚脲弹性 涂料作,粘度小于1500cps,保持涂料温度在67℃,喷涂时,喷距控制在40cm,先对钢管 进行纵向喷涂,喷涂到2cm厚,喷涂完一遍后检查涂膜,对大气孔和凹陷处用修补料进行 找平,修补料干燥2小时后,再进行横向喷涂,喷涂到2cm厚,涂膜施工完毕后24小时 内,避免重物碾压。

[0160]

本实施例中,所述s8中防腐蚀涂料干燥固化的具体操作为:将经过防腐蚀涂料喷涂 后的钢管放置于烘箱中干燥,至钢管表面的防腐蚀涂料完全干化。

[0161]

对比例2

[0162]

本对比例提供一种防腐蚀船用不锈钢管,包括防腐蚀不锈钢管以及涂抹于防腐蚀

不锈 钢管表面的防腐蚀涂料,按质量百分比计,防腐蚀不锈钢管包括下列元素:

[0163]

铬cr:17%;

[0164]

钛ti:0.2%;

[0165]

铌nb:0.2%;

[0166]

钼mo:3.0%;

[0167]

硅si:0.9%;

[0168]

碳c:0.06%;

[0169]

硫s:0.025%;

[0170]

氮n:0.15%。

[0171]

余量为fe和其他不可避免的杂质,且上述各元素的质量百分比总和为100%。

[0172]

本实施例中,所述防腐蚀涂料采用醇溶性酚醛树脂、改性酚醛树脂、纯酚醛树脂或聚 脲弹性涂料中的一种。

[0173]

一种如上所述的防腐蚀船用不锈钢管的制备方法,包括如下步骤:

[0174]

s1、配料;

[0175]

s2、熔炼;

[0176]

s3、脱氧排渣;

[0177]

s4、浇铸成型;

[0178]

s5、退火锻造;

[0179]

s6、热处理;

[0180]

s7、防腐蚀涂料配备和喷涂;

[0181]

s8、防腐蚀涂料干燥固化。

[0182]

本实施例中,所述s1中配料的具体操作为:按照上述各元素成分的质量百分比配料。

[0183]

本实施例中,所述s2中熔炼的具体操作为:将预先配制好的配料投入冶炼炉内熔化, 配料熔化后快速升温得熔体,搅拌至熔体均匀,熔炼的过程中温度控制在1690℃。

[0184]

本实施例中,所述s3中脱氧排渣的具体操作为:将铝块直接加到经过s2制得的钢液 中,与氧生成不溶于钢液的沉淀析出物,将沉淀析出物过滤排除,得到含氧量较低的钢液。

[0185]

本实施例中,所述s4中浇铸成型的具体操作为:将经过s3得到的钢水倒入铸型浇注 成形。

[0186]

本实施例中,所述s5中退火锻造的具体操作为:将浇注成形的钢胚缓慢加热至一定 温度,并保持一定加热时间,使金属内部发生弛豫,然后缓冷下来,退火锻造的加热温度 为600℃,加热时间为2.2小时。

[0187]

本实施例中,所述s6中热处理的具体操作为:固溶处理和时效处理,其中,固溶处 理的具体操作为将浇筑成型的钢胚在温度为1500℃的条件下固溶0.7小时,然后自然冷却 至室温;时效处理的具体操作为在温度为460℃的条件下静置2小时。

[0188]

本实施例中,所述s7中防腐蚀涂料配备和喷涂的具体操作为:选取聚脲弹性涂料作 为防腐蚀涂料,在气温低于15℃的环境下,将聚脲a、b组分进行加热搅拌形成聚脲弹性 涂料作,粘度小于1500cps,保持涂料温度在67℃,喷涂时,喷距控制在40cm,先对钢管 进行

理的具体操作为将浇筑成型的钢胚在温度为1500℃的条件下固溶0.7小时,然后自然冷却 至室温;时效处理的具体操作为在温度为460℃的条件下静置2小时。

[0215]

本实施例中,所述s7中防腐蚀涂料配备和喷涂的具体操作为:选取聚脲弹性涂料作 为防腐蚀涂料,在气温低于15℃的环境下,将聚脲a、b组分进行加热搅拌形成聚脲弹性 涂料作,粘度小于1500cps,保持涂料温度在67℃,喷涂时,喷距控制在40cm,先对钢管 进行纵向喷涂,喷涂到2cm厚,喷涂完一遍后检查涂膜,对大气孔和凹陷处用修补料进行 找平,修补料干燥2小时后,再进行横向喷涂,喷涂到2cm厚,涂膜施工完毕后24小时 内,避免重物碾压。

[0216]

本实施例中,所述s8中防腐蚀涂料干燥固化的具体操作为:将经过防腐蚀涂料喷涂 后的钢管放置于烘箱中干燥,至钢管表面的防腐蚀涂料完全干化。

[0217]

对比例4

[0218]

本对比例提供一种防腐蚀船用不锈钢管,包括防腐蚀不锈钢管,按质量百分比计,防 腐蚀不锈钢管包括下列元素:

[0219]

铬cr:17%;

[0220]

镍ni:15%;

[0221]

钛ti:0.2%;

[0222]

铌nb:0.2%;

[0223]

钼mo:3.0%;

[0224]

硅si:0.9%;

[0225]

碳c:0.08%;

[0226]

硫s:0.025%;

[0227]

氮n:0.15%。

[0228]

余量为fe和其他不可避免的杂质,且上述各元素的质量百分比总和为100%。

[0229]

一种如上所述的防腐蚀船用不锈钢管的制备方法,包括如下步骤:

[0230]

s1、配料;

[0231]

s2、熔炼;

[0232]

s3、脱氧排渣;

[0233]

s4、浇铸成型;

[0234]

s5、退火锻造;

[0235]

s6、热处理。

[0236]

本实施例中,所述s1中配料的具体操作为:按照上述各元素成分的质量百分比配料。

[0237]

本实施例中,所述s2中熔炼的具体操作为:将预先配制好的配料投入冶炼炉内熔化, 配料熔化后快速升温得熔体,搅拌至熔体均匀,熔炼的过程中温度控制在1690℃。

[0238]

本实施例中,所述s3中脱氧排渣的具体操作为:将铝块直接加到经过s2制得的钢液 中,与氧生成不溶于钢液的沉淀析出物,将沉淀析出物过滤排除,得到含氧量较低的钢液。

[0239]

本实施例中,所述s4中浇铸成型的具体操作为:将经过s3得到的钢水倒入铸型浇注 成形。

[0240]

本实施例中,所述s5中退火锻造的具体操作为:将浇注成形的钢胚缓慢加热至一定 温度,并保持一定加热时间,使金属内部发生弛豫,然后缓冷下来,退火锻造的加热温度 为600℃,加热时间为2.25小时。

[0241]

本实施例中,所述s6中热处理的具体操作为:固溶处理和时效处理,其中,固溶处 理的具体操作为将浇筑成型的钢胚在温度为1500℃的条件下固溶0.75小时,然后自然冷 却至室温;时效处理的具体操作为在温度为460℃的条件下静置2小时。

[0242]

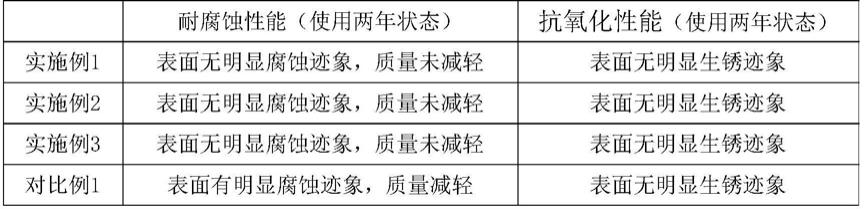

分别对经过实施例1到实施例3制备的防腐蚀船用不锈钢管以及对经过对比例1制备 的防腐蚀船用不锈钢管进行实验测试,得到实验数据如下:

[0243][0244]

从上述实验数据可知,添加铬的防腐蚀船用不锈钢管具有明显的防腐蚀性能,因此添加铬元 素是起到防腐蚀性能的关键。

[0245]

分别对经过实施例1到实施例3制备的防腐蚀船用不锈钢管以及对经过对比例2制备 的防腐蚀船用不锈钢管进行实验测试,得到实验数据如下:

[0246][0247]

从上述实验数据可知,添加镍的防腐蚀船用不锈钢管具有一定防腐蚀性能,但相对于铬元素, 防腐蚀性能相对较差,因此添加镍元素对防腐蚀性能起到辅助作用,且镍元素能够起到一 定的抗氧化作用。

[0248]

分别对经过实施例1到实施例3制备的防腐蚀船用不锈钢管以及对经过对比例3制备 的防腐蚀船用不锈钢管进行实验测试,得到实验数据如下:

[0249][0250]

从上述实验数据可知,添加钛、铌、钼的防腐蚀船用不锈钢管具有一定防腐蚀性能,但相对 于铬元素,防腐蚀性能相对较差,因此添加钛、铌、钼元素对防腐蚀性能起到辅助作用。

[0251]

分别对经过实施例1到实施例3制备的防腐蚀船用不锈钢管以及对经过对比例4制

备 的防腐蚀船用不锈钢管进行实验测试,得到实验数据如下:

[0252][0253]

从上述实验数据可知,涂抹防腐蚀涂料的防腐蚀船用不锈钢管具有明显的抗氧化性能,因此 涂抹防腐蚀涂料对抗氧化性能起到关键作用。

[0254]

综上,本发明提供的防腐蚀船用不锈钢管及其制备方法相对于传统的船用不锈钢管以 及对应的制备方法在耐腐蚀性能以及抗氧化性能方面具有明显的优势。

[0255]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员 应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优 选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变 化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附 的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1