大气环境下连续制备长尺寸泡沫金属的方法及其装置与流程

1.本发明属于泡沫金属材料制备领域,特别是提供一种在大气环境下长尺寸泡沫金属材料的制备方法及装置。

背景技术:

2.泡沫金属材料具有优异的物理特性和良好的力学性能,被广泛认为是21世纪最有应用前景的新型工程材料之一。根据制备工艺特点,泡沫材料制备可分为金属沉积法、固态处理法和液态处理法等三大类。金属沉积法是在预处理过的表面上进行化学离子沉积或者气相沉积得到金属沉积层的方法,该类方法操作条件要求严格、工序繁琐、生产成本较高。固态处理法是使用固态金属粉末进行烧结制备泡沫金属材料的方法,其缺点为能耗较大,容易混入杂质。液态处理法是制备泡沫金属工艺中最常用的一种方法,其原理主要是在液相金属中添加发泡剂或直接向液体中通入惰性气体,使液相金属在凝固过程中气体能够留在其中,从而得到泡沫结构。不同制备手段获得的泡沫金属在外形、性能及应用方面都具有较大的差异。为解决工业应用中大规模生产的问题,日本的nakajima教授将连铸技术应用于泡沫金属制备的方法,其方法为:一个高压容器内,在氢气气氛中通过感应线圈加热熔化坩埚中的金属,并保温足够长时间,待氢气充分溶解于液态金属后,开启下引机构,进行连续生产。该类连铸方法目前已成功应用于泡沫铜带的制备,但由于需要高压容器,还需要通入大量氢气,这都大大增加的生产成本和工艺难度。如何克服以上问题,实现工业化连续生产,如何在大气环境下连续制备多孔泡沫材料,成为亟待解决的技术问题。

技术实现要素:

3.为了解决现有技术问题,本发明的目的在于克服生产泡沫金属工艺中需要高压容器和通入大量氢气等技术存在的不足,克服高压容器使用对长尺寸泡沫金属制备的极大限制,提供一种在大气环境下连续制备泡沫金属的方法及其装置。

4.为达到上述发明目的,本发明采用下述技术方案:

5.一种大气环境下长尺寸泡沫金属材料的制备方法,其特征在于,包括如下步骤:

6.步骤1:将待熔铸金属放入上部石墨坩埚中,在上部石墨坩埚外部设有上部感应线圈,在上部感应线圈中通入交流电,通过感应加热方法,加热并熔化在上部石墨坩埚中的金属原料,形成金属熔体;在上部石墨坩埚下方连接设置下部石墨坩埚,下部石墨坩埚作为石墨结晶器,在下部石墨坩埚外部设有下部感应线圈,在下部石墨坩埚的下部连接设置水冷结晶器,在水冷结晶器的连铸坯的拉出位置设置二冷水,在水冷结晶器中通入冷却水;

7.步骤2:待熔化后的金属熔体从上部石墨坩埚流入下部石墨结晶器中时,在下部感应线圈中通入交流电,进一步进入加热下部石墨坩埚中的熔体;与此同时,开启二冷水;

8.步骤3:开启抽拉连铸设备,利用抽拉连铸设备将连铸坯从水冷结晶器中拉出,通过水冷结晶器和二冷水对连铸坯进行强制冷却,二冷水在冷却连铸坯的过程中遇热变成水蒸气;

9.步骤4:在所述步骤3中生成的水蒸气穿过连铸坯与下部石墨坩埚壁内表面之间的间隙中上升,并最终到达在下部石墨坩埚中的金属熔体进行凝固的固液界面处,在下部感应线圈加热的升温作用下,使水蒸气会与固液界面处的高温的下部石墨坩埚壁面的石墨材料发生如下化学反应:

[0010][0011]

步骤5:在所述步骤4中进行的化学反应生成的一氧化碳在金属熔体中溶解度极低,会立刻上浮;但反应生成的氢气在金属熔体中具有较高的溶解度,由于连铸设备开启,连铸坯不断成型,一部分溶于金属熔体中的氢气将进入连铸坯中,并使连铸坯的坯体形成气孔,并最终通过连铸工艺得到长尺寸泡沫金属材料。

[0012]

优选地,在上述方法在大气环境下进行,无需密闭容器与气体通入,也无需采用多孔模板或固体芯体等外加辅助多孔成型装置。

[0013]

优选地,仅在传统连铸过程中多施加一道下部感应加热线圈,即可制备泡沫金属材料,无需采用多孔模板或固体芯材等外加辅助多孔成形装置。

[0014]

优选地,采用连续铸造模式对金属泡沫材料进行连续化制备,并最终形成所需长度的长尺寸泡沫金属材料。

[0015]

优选地,下部石墨坩埚的材质为石墨,且在下部石墨坩埚外部加设一道感应加热线圈,调控下部石墨坩埚壁面形成的高温条件,促进下部石墨坩埚上的碳与水蒸气反应,并生成一氧化碳和氢气。在上述步骤2中,在下部石墨坩埚外部添加一道感应加热线圈,用于加热该石墨结晶器,这有利于促进结晶器壁面形成高温条件,促进步骤4中水冷结晶器壁面上的碳与水蒸气的反应。

[0016]

优选地,在下部石墨坩埚外部加设一道感应加热线圈,加热金属熔体,由于水蒸气在金属熔体中的溶解度与熔体温度相关,且金属熔体温度越高,水蒸气溶解度越大;通过进一步加热金属熔体来提高水蒸气的溶解度,为下部石墨坩埚的壁面与水蒸气的化学反应提供更多的原料。在上述步骤2中,进而提高步骤3中生成的水蒸气在金属熔体中的溶解度,为步骤4中的化学反应提供更多原料,产生更多反应产物—氢气。

[0017]

优选地,在下部石墨坩埚外部加设一道感应加热线圈,加热金属熔体,由于氢气在金属熔体中的溶解度与熔体温度相关,且熔体温度越高,氢气的溶解度越大;利用加设的下部感应线圈对于金属熔体的进一步加热,调控并提高反应生成的氢气在金属熔体中的含量。

[0018]

优选地,利用下部感应线圈进一步加热金属熔体的方法,来提高氢气在金属熔体中的含量;在连铸过程中,固液界面前沿发生液态到固态的相变过程,液态的金属熔体中来不及排出的氢气将会随着相变过程固定在固相连铸坯中,并最终形成连铸坯中的孔洞;通过控制氢气在金属熔体的含量,调控形成长尺寸的多孔泡沫金属材料。在上述步骤5中,由于金属熔体温度的提高,反应产物氢气在金属熔体中的溶解度也随之提高,这将促进固液界面前沿金属熔体中氢气含量的提高,有利于在凝固过程中形成多孔泡沫金属材料。

[0019]

优选地,下部石墨坩埚与连铸坯之间存在间隙,该间隙主要是由于下部石墨坩埚具有一定的拔模斜度,且该拔模斜度设定为0.01

‑

10度。

[0020]

优选地,上述方法适用于制备多种金属及其合金的泡沫金属材料,包括铝、铝合

金、镁、镁合金、铜、铜合金、铁、铁合金、镍、镍合金中的任意一种。

[0021]

优选地,上述方法适用于泡沫金属的水平、立式、立弯式中的任意一种连铸工艺过程。

[0022]

优选地,上述方法适用于圆坯、方坯、板坯、管坯及异型坯的中的任意一种连铸坯制备。

[0023]

优选地,在上部感应线圈和下部感应加热线圈中通入的交流电为中/高频交流电,其频率范围为1khz

‑

100khz,电流范围为0

‑

500000a,优选电流范围为0

‑

500a。

[0024]

一种在大气环境下长尺寸泡沫金属材料的制备装置,由上部石墨坩埚、上部感应线圈、下部石墨坩埚、下部感应线圈、水冷结晶器、二冷水、连铸设备牵引装置组成;上部石墨坩埚和下部石墨坩埚用于盛装金属熔体,上部石墨坩埚和下部石墨坩埚通过螺纹连接,实现密封连接;将待熔铸金属放入上部石墨坩埚中,在上部石墨坩埚外部设有上部感应线圈,在上部感应线圈中通入交流电,通过感应加热方法,加热并熔化在上部石墨坩埚中的金属原料,形成金属熔体;在上部石墨坩埚下方连接设置下部石墨坩埚,下部石墨坩埚作为石墨结晶器,在下部石墨坩埚外部设有下部感应线圈,下部感应线圈在通入交流电后,加热下部石墨坩埚内的金属熔体;在下部石墨坩埚的下部的外侧或下方连接设置水冷结晶器,用于冷却从下部石墨坩埚内流出并进入水冷结晶器的金属熔体;在水冷结晶器的连铸坯的拉出位置的连铸坯的外侧,设置二冷水进一步冷却连铸坯,在水冷结晶器中通入冷却水,二冷水在冷却过程中形成水蒸气;水蒸气上升穿过下部石墨坩埚和连铸坯之间的间隙,到达并进入固液界面;连铸设备牵引装置置于连铸坯的两侧,用于抽拉连铸坯;水蒸气与高温的下部石墨坩埚表面的碳发生反应,生成氢气;氢气在连铸过程中来不及排出,被固定在连铸坯中,从而形成长尺寸多孔泡沫金属材料。

[0025]

优选地,上部石墨坩埚采用中间包取代,以便于进行连续生产。

[0026]

优选地,下部石墨坩埚采用石墨或其他碳材料制作,且存在拔模斜度,拔模斜度为0.01

‑

10度。

[0027]

优选地,连铸设备采用下拉式、弧形式和水平式连铸设备中的任何一种连铸设备类型。

[0028]

本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

[0029]

1.本发明方法及装置可在大气环境下进行,无需在高压腔体中进行,这不仅有利于减少操作难度,降低生产成本,还有利于突破腔体空间对所制备材料在长度上的限制,有利于大规模工业化连铸生产;

[0030]

2.本发明方法及装置中无需在熔体中通入氢气等气体,可减少生产成本,降低生产风险,同样也有利于大规模工业化连铸生产;

[0031]

3.本发明方法及装置无需采用多孔模板或固体芯材等外加辅助多孔成型装置,这将大大降低设备的复杂性,减少模板、芯材等外加设备对熔体的污染;

[0032]

4.本发明提出将下部石墨坩埚作为石墨结晶器,在其外部固液界面前沿处施加一个感应加热线圈,用于加热该石墨结晶器及其中的金属熔体,这不仅能有利于更多的水蒸气溶解于金属熔体,促进水蒸气与石墨结晶器壁面的反应;同时也有利于提高反应产物——氢气在金属熔体中的含量,促进多孔泡沫材料的制备。该方法可原位生成氢气,无需在制备泡沫金属过程中通入氢气,这也有利于产生成本的降低和大规模工业化生产的进

行。

附图说明

[0033]

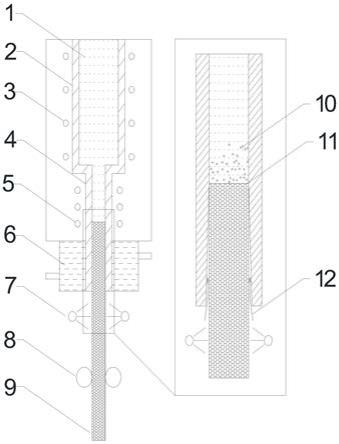

图1为本发明实施例一大气环境下采用下引连铸方法制备长尺寸泡沫金属棒材装置的结构示意图。

[0034]

图2为在本发明实施例一的下部感应线圈中通入不同参数交流电所获得的连铸棒坯纵截面宏观金相图。

[0035]

图3为本发明实施例二大气环境下采用水平连铸方法制备长尺寸泡沫金属管坯装置的结构示意图。

[0036]

图4为在本发明实施例二的下部感应线圈中通入不同参数交流电所获得的连铸管坯横截面宏观金相图。

[0037]

图5为在本发明实施例二的下部感应线圈中通入不同参数交流电所获得的连铸管坯纵截面宏观金相图。

具体实施方式

[0038]

本发明的优选实施例详述如下:

[0039]

实施例一:

[0040]

在本实施例中,参见图1,一种在大气环境下长尺寸泡沫金属材料的制备装置,由上部石墨坩埚2、上部感应线圈3、下部石墨坩埚4、下部感应线圈5、水冷结晶器6、二冷水7、连铸设备牵引装置8组成;上部石墨坩埚2和下部石墨坩埚4用于盛装金属熔体1,上部石墨坩埚2和下部石墨坩埚4通过螺纹连接,实现密封连接;将待熔铸金属放入上部石墨坩埚2中,在上部石墨坩埚2外部设有上部感应线圈3,在上部感应线圈3中通入交流电,通过感应加热方法,加热并熔化在上部石墨坩埚2中的金属原料,形成金属熔体1;在上部石墨坩埚2下方连接设置下部石墨坩埚4,下部石墨坩埚4作为石墨结晶器,在下部石墨坩埚4外部设有下部感应线圈5,下部感应线圈5在通入交流电后,加热下部石墨坩埚4内的金属熔体1;在下部石墨坩埚4的下部的外侧或下方连接设置水冷结晶器6,用于冷却从下部石墨坩埚4内流出并进入水冷结晶器6的金属熔体1;在水冷结晶器6的连铸坯9的拉出位置的连铸坯9的外侧,设置二冷水7进一步冷却连铸坯9,在水冷结晶器6中通入冷却水,二冷水7在冷却过程中形成水蒸气12;水蒸气12上升穿过下部石墨坩埚4和连铸坯9之间的间隙,到达并进入固液界面11;连铸设备牵引装置8置于连铸坯9的两侧,用于抽拉连铸坯9;水蒸气12与高温的下部石墨坩埚4表面的碳发生反应,生成氢气10;氢气10在连铸过程中来不及排出,被固定在连铸坯9中,从而形成长尺寸多孔泡沫金属材料。

[0041]

参见图1,一种大气环境下长尺寸泡沫金属材料的制备方法,其特征在于,包括如下步骤:

[0042]

步骤1:将待熔铸金属放入上部石墨坩埚2中,在上部石墨坩埚2外部设有上部感应线圈3,在上部感应线圈3中通入交流电,通过感应加热方法,加热并熔化在上部石墨坩埚2中的金属原料,形成金属熔体1;在上部石墨坩埚2下方连接设置下部石墨坩埚4,下部石墨坩埚4作为石墨结晶器,在下部石墨坩埚4外部设有下部感应线圈5,在下部石墨坩埚4的下部连接设置水冷结晶器6,在水冷结晶器6的连铸坯9的拉出位置设置二冷水7,在水冷结晶

器6中通入冷却水;

[0043]

步骤2:待熔化后的金属熔体1从上部石墨坩埚2流入下部石墨结晶器4中时,在下部感应线圈5中通入交流电,进一步进入加热下部石墨坩埚4中的熔体;与此同时,开启二冷水7;

[0044]

步骤3:开启抽拉连铸设备8,利用抽拉连铸设备8将连铸坯9从水冷结晶器6中拉出,通过水冷结晶器6和二冷水7对连铸坯9进行强制冷却,二冷水7在冷却连铸坯9的过程中遇热变成水蒸气12;

[0045]

步骤4:在所述步骤3中生成的水蒸气12穿过连铸坯9与下部石墨坩埚4壁内表面之间的间隙中上升,并最终到达在下部石墨坩埚4中的金属熔体进行凝固的固液界面11处,在下部感应线圈5加热的升温作用下,使水蒸气12会与固液界面11处的高温的下部石墨坩埚4壁面的石墨材料发生如下化学反应:

[0046][0047]

步骤5:在所述步骤4中进行的化学反应生成的一氧化碳在金属熔体中溶解度极低,会立刻上浮;但反应生成的氢气10在金属熔体中具有较高的溶解度,由于连铸设备8开启,连铸坯9不断成型,一部分溶于金属熔体1中的氢气10将进入连铸坯9中,并使连铸坯9的坯体形成气孔,并最终通过连铸工艺得到长尺寸泡沫金属材料。

[0048]

在大气环境下采用下引连铸方法制备长尺寸多孔泡沫金属棒材,制备装置采用上部石墨坩埚2,用于装盛金属熔体1;通过在上部石墨坩埚2外部设置的感应加热线圈3中通入中/高频交流电,加热金属熔体1;下部石墨坩埚4作为下部石墨结晶器;水冷结晶器6放置于下部石墨结晶器外部,用于冷却金属熔体1,诱导固液相变;为进一步降低连铸坯9的温度,采用二冷水7对连铸坯9直接喷淋的方式进行冷却,并通过连铸抽拉牵引装置8完成连铸过程。在冷却过程中,二冷水7遇热会变成水蒸气12,并沿着连铸坯9与下部石墨结晶器4的间隙上浮并最终到达金属熔体的固液界面11位置。由于水蒸气在金属熔体中的溶解度与熔体温度相关,熔体温度越高,气体溶解度越大。采用感应加热线圈5对下部石墨结晶器中金属熔体1进行加热,提高该处金属熔体1的温度将大大提高该处水蒸气12的浓度,这将促进水蒸气12与石墨结晶器壁面的反应。此外,由于下部石墨结晶器内金属熔体1温度的提高,也将提高反应生成氢气10在金属熔体1中的溶解度,提高氢气10在固液界面前沿11位置金属熔体中的含量。在固液相变过程中,未能及时排出的氢气10将会保留在连铸坯9中,并最终形成长尺寸泡沫金属材料。参见图2,为在本实施例的下部感应线圈中通入不同参数交流电流所获得的紫铜棒连铸棒纵截面宏观金相图。由图2可知,在通入交变电流强度较低时,在图中的#7电流参数条件下,紫铜连铸棒坯纵截面组织致密无孔。随着通入电流强度的提高,连铸棒坯纵截面中气孔逐渐增加。在#1电流参数下,连铸棒坯纵截面组织呈现多孔状,且孔径大小均匀。这表明,通过改变下部感应线圈5中电流强度可调控连铸棒坯的孔隙率,从而实现长尺寸多孔泡沫棒坯材料的制备。

[0049]

本实施例将下部石墨坩埚作为石墨结晶器,在其外部固液界面前沿处施加一个感应加热线圈,用于加热该石墨结晶器及其中的金属熔体,这不仅能有利于更多的水蒸气溶解于金属熔体,促进水蒸气与石墨结晶器壁面的反应;同时也有利于提高反应产物——氢气在金属熔体中的含量,促进多孔泡沫材料的制备。本实施例装置和方法可原位生成氢气,

无需在制备泡沫金属过程中通入氢气,这也有利于产生成本的降低和大规模工业化生产的进行,实现工业化连续生产,在大气环境下连续制备多孔泡沫材料。

[0050]

实施例二:

[0051]

本实施例与实施例一基本相同,特别之处在于:

[0052]

在本实施例中,参见图3,一种在大气环境下采用水平连铸方法制备长尺寸多孔泡沫金属管坯的装置,包括主石墨坩埚2,用于装盛金属熔体1;通过在石墨坩埚2外部设置的感应加热线圈3中通入中/高频交流电,加热金属熔体1;下部石墨坩埚4为水平石墨坩埚,并作为下部石墨结晶器;水冷结晶器6放置于水平石墨坩埚外部,用于冷却金属熔体1,诱导固液相变;为进一步降低连铸坯9的温度,采用二冷水7对连铸坯9直接喷淋,并通过连铸牵引装置8完成连铸过程。二冷水遇热会变成水蒸气12,沿着水平石墨坩埚与连铸坯9的间隙运动,并最终到达金属熔体1的固液界面11处。水蒸气12与高温的石墨壁面会发生反应,生产氢气10。在连铸过程中,来不及排出的氢气10将会留在连铸坯9中,并最终形成长尺寸泡沫金属材料。其中水平感应加热线圈5的作用在于提高金属熔体1和水平石墨坩埚4的温度,促进水蒸气12与水平石墨坩埚壁面的反应,并提高金属熔体1中水蒸气12与氢气10的含量。图4为在本实施例的下部感应线圈中通入不同参数交变电流所获得的连铸管坯横截面宏观金相图。由图4可知,在通入电流强度较低时,在#4和#5条件下,连铸管坯横截面组织致密,无孔洞出现。但随着所通入交变电流强度的提高,连铸管坯横截面组织中逐渐出现孔洞。在最高电流强度#1条件下,连铸管坯横截面组织中出现较大孔洞,且孔洞在管坯上均匀分布。图5为在本实施例的下部感应线圈中通入#1和#5两种不同参数交流电所获得的连铸管坯纵截面宏观金相图。由结合图4与图5可知,在低电流强度#5条件下,连铸管坯组织横/纵截面上都无孔洞产生,而当提高电流强度至#1条件时,连铸管坯组织横/纵截面都出现了均匀孔洞。由此可见,通过调节下部感应线圈中电流强度,可以促进连铸管坯中孔洞的产生,实现长尺寸多孔泡沫管坯材料的制备。

[0053]

实施例三:

[0054]

本实施例与上述实施例基本相同,特别之处在于:

[0055]

在本实施例中,下部石墨坩埚4与连铸坯9之间存在间隙,该间隙主要是由于下部石墨坩埚4具有一定的拔模斜度,且该拔模斜度设定为0.01

‑

10度中的任意拔模斜度,为水蒸气12上行创造气体通道,为水蒸气与碳材料的化学反应创造反应的空间条件。

[0056]

实施例四:

[0057]

本实施例与上述实施例基本相同,特别之处在于:

[0058]

在本实施例中,上述方法和装置不仅适用于泡沫金属的水平、立式、立弯式中的任意一种连铸工艺过程;而且还适用于圆坯、方坯、板坯及异型坯的中的任意一种连铸坯的制备,用有广泛。

[0059]

综上所述,上述实施例大气环境下连续制备长尺寸泡沫金属的方法和装置,在大气环境下的金属连铸过程中,通过在石墨结晶器凝固界面前沿处施加一个感应加热线圈,并在线圈中通入中/高频交流电,从而加热石墨结晶器和固液界面前沿的金属熔体,形成高过热熔体,加快二冷水遇热所形成水蒸气与石墨结晶器壁的反应,生成氢气,促进金属熔体中氢气的溶解,然后立即进入高温度梯度的冷却区,熔体析出气泡并立即凝固,最终形成泡沫金属材料。上述过程连续进行,因此可以制备长尺寸的泡沫金属材料。上述实施例连铸装

置无需至于高压腔体中,无需通过外置模板或者吹气等形式制备泡沫材料,其设备简单、操作容易,可适用于多种金属材料制备。

[0060]

上面结合附图对本发明实施例进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明大气环境下连续制备长尺寸泡沫金属材料的方法及其装置的技术原理和发明构思,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1