基于放电等离子体的熔丝沉积金属增/减材复合制造方法与流程

[0001]

本发明涉及金属零件成形制造领域,具体涉及一种金属零件增减材复合制造方法。

背景技术:

[0002]

增材制造技术的快速兴起给制造业带来了具大的发展机遇,其成形复杂结构零件的优势使其广泛应用在以航空航天和医疗器械为代表的高端制造业中。同时,增材制造过程中材料利用率可以接近100%,这可以节省大量的原材料成本,并有利于保护环境。

[0003]

增/减材复合制造结合增材和减材两种工艺,通过控制增材工艺参数成形复杂的几何结构并对零件晶粒组织进行一定调控,同时通过减材工艺保证零件的精度和表面质量,有望作为一种有效的方法突破目前单一增材制造表面质量差、精度低的局限。

[0004]

然而,目前增/减材复合制造中增材和减材两个阶段通常采用不同的能量源,增材制造通常选用激光、电子束和电弧等高能量密度热源,而减材阶段目前主要采用传统机械力对零件进行车削、铣削和磨削等,其中,利用切削液将对构件减材成形过程造成污染,因此,目前减材通常采用干式切削,而目前减材所采用干式切削这会造成严重的刀具损耗及较差的表面加工质量。因此,以上问题亟需解决。

技术实现要素:

[0005]

本发明目的是为了解决现有增/减材复合制造方法中,减材阶段采用机械加工的方式,造成刀具损耗及其所加工构件表面加工质量差的问题,因此,本发明提供了一种基于放电等离子体的熔丝沉积金属增/减材复合制造方法。

[0006]

基于放电等离子体的熔丝沉积金属增/减材复合制造方法,该复合制造方法包括构件的增材成形过程和构件的减材成形过程;

[0007]

所述构件的增材成形过程的实现方式包括:

[0008]

步骤a1、供电电源切换至增材放电电源处,使增材放电电源处于工作状态,给工具电极供电;

[0009]

步骤a2、送丝机开始给工具电极传送金属丝,同时,使工具电极按预设规划路径进行运动,且在工具电极行进过程中,工具电极在增材放电电源的供电状态下,产生电弧,该电弧作为热源使金属丝熔凝在基板上,形成熔凝成形的构件;在电弧对金属丝进行熔丝的过程中,给工具电极提供保护气体,从而实现对构件的增材成形过程;

[0010]

所述构件的减材成形过程的实现方式包括:

[0011]

步骤b1、供电电源切换至高频脉冲放电电源处,使高频脉冲放电电源处于工作状态,给中空电极施加高频脉冲电压;

[0012]

步骤b2、控制中空电极按预设规划路径进行运动,并保持中空电极自转,中空电极在高频脉冲电压作用下,产生脉冲电火花,该脉冲电火花作为热源对已熔凝成形的构件同时进行熔化和气化蚀除,同时,脉冲电火花作为热源对已熔凝成形的构件进行熔化和气化

蚀除的过程中,给中空电极通入高压气流,高压气流辅助对蚀除的材料进行清除,从而实现对构件的减材成形过程。

[0013]

优选的是,在构件的增材成形过程中,通过放电间隙伺服控制机构控制工具电极与已熔凝成形的构件表面间的间距;

[0014]

在构件的减材成形过程中,通过放电间隙伺服控制机构控制中空电极与已熔凝成形的构件表面间的间距。

[0015]

优选的是,在构件的增材成形过程中,工具电极与已熔凝成形的构件表面间的间距大于200um;

[0016]

在构件的减材成形过程中,中空电极与已熔凝成形的构件表面间的间距大于50um且小于200um。

[0017]

优选的是,增材放电电源为直流稳压电源、直流脉冲电源或交流电源;

[0018]

高频脉冲放电电源为直流脉冲电源,其放电频率大于500hz。

[0019]

优选的是,增材放电电源产生电弧的形态为自由电弧或压缩电弧;增材放电电源产生电弧的状态为持续电弧或间断式脉冲电弧。

[0020]

优选的是,工具电极为熔化极电极或非熔化极电极。

[0021]

本发明带来的有益效果是:本发明所提出的一种基于放电等离子体的熔丝沉积金属增/减材复合制造方法,可以利用同种能量(即:等离子体放电电源)在同一设备上实现金属构件增减材复合制造,以金属丝材作为成形材料,通过简单的电源切换和控制策略的变化就可实现电弧熔丝沉积成形实现构件增材与电火花分层铣削实现构件减材,将电弧增材和电火花铣削减材加工的有效结合,实现高精度高质量的金属件增材制造。高效率地实现复杂形状金属构件的精密加工。与现有增/减材制造方法相比,增/减材制造过程都基于同种低成本热源,即:等离子体放电电源,避免了减材过程使用机械加工的方式,造成刀具损耗及其所加工构件表面加工质量差的问题。

[0022]

本发明所提出方式的减材阶段使用电火花加工方式,所成形的构件尺寸精度高,表面质量好,相比较于目前增/减材复合制造广泛使用的车削、铣削和磨削等传统加工方式,电火花加工特别适用于机械切削加工难以胜任的高硬度、高强度、高熔点、高韧性、高脆性等特殊材料、特殊结构以及复杂形状零部件的精密加工;同时,电火花加工对构件表面的强化作用还会进一步的增加构件的力学性能。

附图说明

[0023]

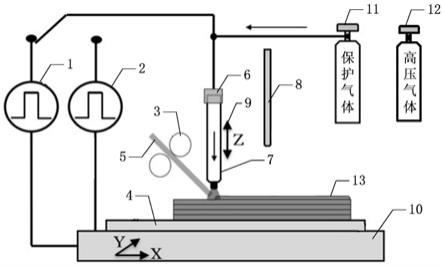

图1是本发明一个具体实施例的装置处于构件的增材成形过程的原理示意图。

[0024]

图2是本发明一个具体实施例的装置处于构件的减材成形过程的原理示意图。

具体实施方式

[0025]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相

互组合。

[0027]

参见图1和图2说明本实施方式,本实施方式所述的基于放电等离子体的熔丝沉积金属增/减材复合制造方法,该复合制造方法包括构件的增材成形过程和构件的减材成形过程;

[0028]

所述构件的增材成形过程的实现方式包括:

[0029]

步骤a1、供电电源切换至增材放电电源1处,使增材放电电源1处于工作状态,给工具电极7供电;

[0030]

步骤a2、送丝机3开始给工具电极7传送金属丝5,同时,使工具电极7按预设规划路径进行运动,且在工具电极7行进过程中,工具电极7在增材放电电源1的供电状态下,产生电弧,该电弧作为热源使金属丝5熔凝在基板4上,形成熔凝成形的构件;在电弧对金属丝5进行熔丝的过程中,给工具电极7提供保护气体,从而实现对构件的增材成形过程;

[0031]

所述构件的减材成形过程的实现方式包括:

[0032]

步骤b1、供电电源切换至高频脉冲放电电源2处,使高频脉冲放电电源2处于工作状态,给中空电极8施加高频脉冲电压;

[0033]

步骤b2、控制中空电极8按预设规划路径进行运动,并保持中空电极8自转,中空电极8在高频脉冲电压作用下,产生脉冲电火花,该脉冲电火花作为热源对已熔凝成形的构件13同时进行熔化和气化蚀除,同时,脉冲电火花作为热源对已熔凝成形的构件13进行熔化和气化蚀除的过程中,给中空电极8通入高压气流,高压气流辅助对蚀除的材料进行清除,从而实现对构件的减材成形过程。

[0034]

本实施方式中,所述增材放电电源1和高频脉冲放电电源2均为等离子体放电电源。增/减才过程可交替进行,可以利用同种能量(即:等离子体放电电源)在同一设备上实现金属构件增减材复合制造,通过简单的电源切换和控制策略的变化就可实现电弧选择性熔凝成形实现构件增材与电火花分层铣削实现构件减材,将电弧增材和电火花铣削减材加工的有效结合,实现高精度高质量的金属件增材制造。高效率地实现复杂形状金属构件的精密加工。与现有增/减材制造方法相比,避免了减材过程使用机械加工的方式,造成刀具损耗及其所加工构件表面加工质量差的问题。

[0035]

具体应用时,可先将待成形零件的三维模型导入增减材制造系统,该增减材制造系统将根据零件待成形零件的三维模型以及待成形零件的的工艺要求生成增材/减材制造方案;所述增材/减材制造方案,其中增材制造方案采用电弧熔丝增材制造方案实现、减材制造方案采用脉冲火花放电减材制造方案,其中电弧与火花放电都属于电压击穿绝缘介质产生的高温放电等离子体。

[0036]

基于生成的增材制造方案,利用电弧进行熔丝沉积,对待成形零件进行逐层累积成形;所述增材制造方案包括层厚、电流、扫描速度以及扫描路径等工艺参数。

[0037]

依据实际加工需求,还可对增材/减材过程中熔池形貌、冶金缺陷和形状尺寸及精度信息进行实时监测,并反馈回增/减材制造系统进行分析处理,从而实时准确地调整增材/减材制造方案;

[0038]

基于动态实时更新的减材制造方案,当构件增材成形至n层时,对n层及n层前需要减材的部分已成形构件进行减材加工;所述减材制造方案包括减材方式以及减材路径规划;减材方式包括不减材、减材以及减材表面质量控制;所述减材加工,基于工具电极和已

成形构件在连续高频脉冲电压作用下极间气体介质被击穿产生的脉冲火花放电为热源,持续高频放电累积材料蚀除,最终实现构件尺寸和表面质量的高精度加工。

[0039]

进一步的,本实施方式的优选的实施方式,具体参见图1和图2,在构件的增材成形过程中,通过放电间隙伺服控制机构9控制工具电极7与已熔凝成形的构件13表面间的间距;

[0040]

在构件的减材成形过程中,通过放电间隙伺服控制机构9控制中空电极8与已熔凝成形的构件13表面间的间距。

[0041]

在构件的减材成形过程中,通过放电间隙伺服控制机构9控制中空电极8与已熔凝成形的构件13表面间的间距。

[0042]

更进一步的,本实施方式的优选的实施方式,具体参见图1和图2,在构件的增材成形过程中,工具电极7与已熔凝成形的构件13表面间的间距大于200um;

[0043]

在构件的减材成形过程中,中空电极8与已熔凝成形的构件13表面间的间距大于50um且小于200um。

[0044]

更进一步的,本实施方式的优选的实施方式,具体参见图1和图2,增材放电电源1为直流稳压电源、直流脉冲电源或交流电源;

[0045]

高频脉冲放电电源2为直流脉冲电源,其放电频率大于500hz。

[0046]

具体应用时,采用低放电频率高放电间隙实现增材,采用高放电频率低放电间隙实现减材,增/减材过程可根据实际方案交替进行。

[0047]

更进一步的,本实施方式的优选的实施方式,具体参见图1和图2,增材放电电源1产生电弧的形态为自由电弧或压缩电弧;增材放电电源1产生电弧的状态为持续电弧或间断式脉冲电弧。

[0048]

更进一步的,本实施方式的优选的实施方式,具体参见图1和图2,工具电极7为熔化极电极或非熔化极电极。

[0049]

本实施方式所述的基于放电等离子体的熔丝沉积金属增/减材复合制造方法借助于一种增/减材复合制造装置实现的,具体参见图1和图2,该增/减材复合制造装置,包括增材放电电源1、高频脉冲放电电源2、送丝机3、基板4、金属丝5、电极夹具6、工具电极7、中空电极8、放电间隙伺服控制机构9、两轴运动平台10、保护气罐11和高压气罐12;

[0050]

基板4设置在两轴运动平台10上,两轴运动平台10用于带动基板4进行二维平面运动;送丝机3、金属丝5、电极夹具6、工具电极7和中空电极8均位于基板4上方;

[0051]

送丝机3用于传送金属丝5,金属丝5作为待成形材料;

[0052]

电极夹具6用于对工具电极7和中空电极8进行夹持;

[0053]

增材放电电源1和高频脉冲放电电源2均为等离子体放电电源;其中,增材放电电源1作为工具电极7的供电电源;高频脉冲放电电源2作为中空电极8的供电电源;

[0054]

工具电极7,用于对金属丝5进行熔丝,使金属丝5在基板4上熔凝成形;

[0055]

中空电极8,用于对基板4上已熔凝成形的构件13进行熔化蚀除;

[0056]

保护气罐11,用于给工具电极7提供保护气体;

[0057]

高压气罐12,用于给中空电极8提供高压气体;

[0058]

在构件的增材成形过程中,通过放电间隙伺服控制机构9控制工具电极7与已熔凝成形的构件13表面间的间距;

[0059]

在构件的减材成形过程中,通过放电间隙伺服控制机构9控制中空电极8与已熔凝成形的构件13表面间的间距。

[0060]

具体进行构件的增材成形过程和构件的减材成形过程时,还可通过两轴运动平台10带动基板4进行二维平面运动。

[0061]

如图1所示,两轴运动平台10和放电间隙伺服控制机构9可以控制工具电极和基板4的相对运动,从而实现不同轨迹的沉积和减材过程的稳定进行。

[0062]

具体实施方法包括以下步骤:

[0063]

(一)增减材制造方案的制订:

[0064]

首先将待成形零件的三维模型导入增减材制造系统,该增减材制造系统将根据零件待成形零件的三维模型以及待成形零件的的工艺要求生成增材/减材制造方案;上述增材/减材制造方案可包括间断式脉冲电弧熔丝沉积增材方案和高频脉冲火花放电减材方案。

[0065]

具体的说明,上述增材制造方案包括层厚、放电电流、放电频率、放电时间、和沉积路径规划等;上述减材方案包括放电电流、放电频率、伺服参考电压和减材路径等;上述成形零件工艺要求包括成形尺寸精度和表面质量等。

[0066]

(二)零件的增材成形过程:

[0067]

依据上述生成熔丝沉积增材制造方案逐层成形零件,初始沉积层为第一层。

[0068]

(三)加工过程中实时监测与反馈:

[0069]

依据实际加工需求和加工状态,对增材/减材过程中熔池形貌、冶金缺陷和形状尺寸及精度信息进行实时监测,并反馈回增减材制造系统进行分析处理,从而实时准确的调整增材/减材制造方案。

[0070]

(四)增材成形过程中对已成形构件进行减材制造:

[0071]

零件成形至第n层时,依据减材方案对已成形构件进行高频火花放电减材加工,去除掉多余材料,实现高尺寸精度和表面质量加工。

[0072]

(五)增减材交叉式循环成形:

[0073]

以n层成形为周期,不断周期循环重复上述过程,直至依据制造方案完成零件的增减材复合成形。

[0074]

虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1