一种耐硝酸腐蚀的Ti35钛合金的制作方法

一种耐硝酸腐蚀的ti35钛合金

技术领域

1.本发明属于有色金属合金材料领域,具体涉及一种耐硝酸腐蚀的ti35钛合金。

背景技术:

2.核电厂产生的乏燃料通过后处理重新制成核燃料循环利用,可有效减少放射性物质的排放和污染,提高铀资源的利用率。国际通用的普雷克斯后处理流程是采用硝酸溶解燃料芯块,去除核裂变产物,回收核燃料的化学过程,该过程中的溶解器、蒸发器等关键设备长期服役于含有多种金属阳离子的放射线高温浓硝酸中,服役环境极为恶劣,这就对设备材料的力学性能、工艺性能及耐腐蚀性能提出了极高的要求。

3.一般不锈钢材料在沸腾硝酸溶液中会由于晶间贫铬而发生腐蚀,对于耐硝酸腐蚀的超低碳不锈钢材料,如000cr25ni20,在含有金属阳离子的沸腾硝酸溶液中,因金属阳离子的高氧化性导致超低碳不锈钢会发生强烈的晶间腐蚀。钛在硝酸中具有良好的耐蚀性,其机理是通过在钛表面形成一层保护性的氧化膜来阻隔腐蚀液与金属基体的相互作用,进而降低金属基体的腐蚀速率。但在高温浓硝酸中,由于单纯的钛氧化膜致密性及结合强度较低,使得钛的耐腐蚀性能显著下降,工业纯钛在沸腾的65%的硝酸溶液中年平均腐蚀速率超过1.0mm/a,不能满足工程设计的要求。在应用实践中,通过向ti中添加ta元素获得ti

‑

ta二元合金,具有良好的耐硝酸腐蚀性。

4.日本神户制钢所研制的ks50ta(ti

‑

5ta)合金,其通过在纯钛中添加4wt%~6wt%的钽元素来增强工业纯钛的耐蚀性,该合金在沸腾硝酸溶液中的年平均腐蚀速率为0.1~0.2mm/a,抗拉强度为330mpa,延伸率为23%,其缺点是强度、塑性不高,耐腐蚀性能稍差。

5.日本神户制钢所在昭61

‑

42473公开了一种具优异耐硝酸腐蚀性能的ti

‑

ta

‑

si系合金,其通过在钛中添加重量比1%~6%的钽及0.01%~0.5%的硅,形成一种三元耐蚀钛合金,通过硅元素的少量添加来抑制ti

‑

ta基合金的腐蚀,但抑制效果有限,且硅元素的添加对ti

‑

ta基材料的塑性及加工性能会造成不利的影响。

6.专利号为zl95101399.8的发明专利公开了一种550mpa级抗硝酸腐蚀钛合金,其通过在钛中添加重量比3%~7%的钽、0.1%~0.7%的铝及0.2%~0.6%的钼,形成一种四元耐蚀钛合金,其强度提升到550mpa,腐蚀速率达到0.1mm/a,但延伸率仅为23%,材料的塑性还需进一步提高。

7.核化工设备用材料必需具有高的塑性,以降低设备及材料加工的难度,同时,为保证设备使用的高安全稳定性及提升设备的使用年限,还需提高材料的耐蚀性。

技术实现要素:

8.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种耐硝酸腐蚀的ti35钛合金。该ti35钛合金通过控制钽的质量含量为5.5%~6.5%,在兼顾材料低成本的同时,保证了ti35钛合金具有稳定可靠的低腐蚀速率;同时采用氧作为间隙原子添加到钛合金中并控制氧的质量含量为0.07%~0.15%,有效提高ti35钛合金的抗拉强度至

350mpa以上,且ti35钛合金的延伸率保持在25%以上,从而有效调控了ti35钛合金的强塑性。

9.为解决上述技术问题,本发明采用的技术方案是:一种耐硝酸腐蚀的ti35钛合金,其特征在于,由以下质量含量的成分组成:钽5.5%~6.5%,氧0.07%~0.15%,余量为钛及不可避免的杂质。

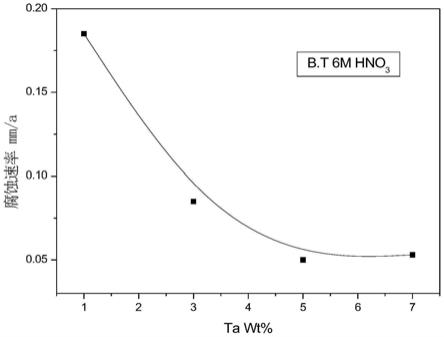

10.本发明研究发现,ta作为合金化元素,通过增加ta的含量有效提高了钛合金的耐硝酸腐蚀性能,具体的ta的质量含量与钛合金的腐蚀速率变化曲线如图1所示,图1中的横坐标代表ta的质量含量wt%,纵坐标代表钛合金的腐蚀速率mm/a,b.t 6m hno3表示图1的测试在沸腾(b.t)6m的hno3中进行,但ta的添加量与钛合金的耐硝酸腐蚀性能并不呈简单的线性比例关系,当ta的添加量开始大于1%时,ti和ta均与氧形成钝化膜,且钽氧化物钉扎钛合金表面钛氧化物膜形成强化效果,提高了钛合金的耐硝酸腐蚀性能,钛合金的腐蚀速率下降,当ta的添加量为5.5%~6.5%时,ta含量与钛合金的腐蚀速率变化曲线进入低腐蚀平台区,钽氧化物钉扎钛合金表面钛氧化物膜的强化效果达到饱和,ti和ta与氧形成的钝化膜的致密性与耐溶解性均得到峰值,钛合金的腐蚀速率下降变缓,钛合金的耐硝酸腐蚀性能提高较小,此时ta含量的增加对钛合金的耐硝酸腐蚀性能提高不明显,且过高的ta会增加材料的成本。因此,本申请的ti35钛合金中控制钽的质量含量为5.5%~6.5%,在兼顾材料低成本的同时,保证了ti35钛合金具有稳定可靠的低腐蚀速率,其年平均腐蚀可达0.05mm/a以下。同时,本发明的ti35钛合金利用固溶强化原理,采用氧作为间隙原子添加到钛合金中,控制氧的质量含量为0.07%~0.15%,间隙原子氧大幅提高了钛合金的强度,而对钛合金的塑性及耐蚀性影响较小,有效提高ti35钛合金的抗拉强度至350mpa以上,且ti35钛合金的延伸率保持在25%以上,从而有效调控了ti35钛合金的强塑性。

11.上述的一种耐硝酸腐蚀的ti35钛合金,其特征在于,由以下质量含量的成分组成:钽5.5%~6%,氧0.10%~0.15%,余量为钛及不可避免的杂质。

12.上述的一种耐硝酸腐蚀的ti35钛合金,其特征在于,由以下质量含量的成分组成:钽6%~6.5%,氧0.07%~0.10%,余量为钛及不可避免的杂质。

13.上述的一种耐硝酸腐蚀的ti35钛合金,其特征在于,所述ti35钛合金的不可避免的杂质中铁的质量含量不超过0.15%,碳的质量含量不超过0.15%,氮的质量含量不超过0.03%,氢的质量含量不超过0.01%。通过控制ti35钛合金的不可避免的杂质中铁的质量含量不超过0.15%,避免对ti35钛合金耐腐蚀性能的降低作用,控制碳的质量含量不超过0.15%氮的质量含量不超过0.03%和,避免过高含量的碳、氮对ti35钛合金塑性的降低作用,通过控制氢的质量含量不超过0.01%,避免ti35钛合金发生氢致脆性,进一步保证了ti35钛合金的低腐蚀速率和强塑性。

14.本发明耐硝酸腐蚀的ti35钛合金的制备过程为:根据目标产物的设计成分及含量准备原料,然后将原料混匀后压制成电极块,将电极块焊接成自耗电极后进行真空自耗电弧熔炼,得到ti35钛合金铸锭,将ti35钛合金铸锭经剥皮、切除冒口后进行开坯锻造,然后经中间锻造、挤压、轧制等工序,加工成锻件、板材、棒材或管材,再经退火处理,得到成品。

15.本发明与现有技术相比具有以下优点:

16.1、本发明通过控制ta的添加量为5.5%~6.5%且氧的质量含量为0.07%~0.15%,利用钽氧化物对钛合金表面钛氧化物的钉扎作用和间隙原子氧的固溶强化作用,

有效提高了ti35钛合金的耐硝酸腐蚀性能,大幅提高了ti35钛合金的强度,减少了ti35钛合金的塑性和耐硝酸腐蚀性能降低,有效调控了ti35钛合金的强塑性,且降低了ti35钛合金材料成本。

17.2、本发明的ti35钛合金的抗拉强度为350mpa以上,延伸率保持在25%以上,强度、塑性综合性能匹配性好,且具有优异的耐硝酸腐蚀性能,适用于核化工设备用材料。

18.3、本发明的ti35钛合金通过控制氧的添加量,显著改善了ti35钛合金性能,克服了现有耐硝酸腐蚀材料塑性低、耐蚀性的不足,方法简单,便于工业化应用。

19.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

20.图1为ta质量含量与钛合金的腐蚀速率变化曲线图。

具体实施方式

21.实施例1

22.本实施例的耐硝酸腐蚀的ti35钛合金由以下质量含量的成分组成:钽5.5%,氧0.15%,余量为钛及不可避免的杂质;所述ti35钛合金的不可避免的杂质中铁的质量含量为0.11%,碳的质量含量为0.008%,氮的质量含量为0.003%,氢的质量含量为0.0006%。

23.本实施例的耐硝酸腐蚀的ti35钛合金的制备过程为:根据目标产物的设计成分及含量准备原料,然后将原料中的钛粉与钽粉按照3:2的质量比放置于混料机中混合5h,得到成分均匀的混合粉体,将混合粉体与海绵钛、tio2配料后采用压力机压制成电极块,并放置于80℃的烘箱中干燥4h后,再放置于真空等离子焊箱中焊接成自耗电极,将自耗电极置于真空自耗电弧炉中进行三次熔炼得到ti35钛合金铸锭,将ti35钛合金铸锭经剥皮、切除冒口后,在1050℃进行开坯锻造,然后经中间锻造、挤压、轧制等工序加工成棒材,控制总变形量为80%,再经650℃退火处理,得到耐硝酸腐蚀ti35钛合金棒。

24.实施例2

25.本实施例的耐硝酸腐蚀的ti35钛合金由以下质量含量的成分组成:钽5.7%,氧0.13%,余量为钛及不可避免的杂质;所述ti35钛合金的不可避免的杂质中铁的质量含量为0.09%,碳的质量含量为0.004%,氮的质量含量为0.005%,氢的质量含量为0.001%。

26.本实施例的耐硝酸腐蚀的ti35钛合金的制备过程为:根据目标产物的设计成分及含量准备原料,然后将原料中的海绵钛、tio2粉与ti

‑

40%ta中间合金屑混合后压制成电极块,并放置于80℃的烘箱中干燥4h后,再放置于真空等离子焊箱中焊接成自耗电极,将自耗电极置于真空自耗电弧炉中进行三次熔炼得到ti35钛合金铸锭,将ti35钛合金铸锭经剥皮、切除冒口后,在11000℃进行开坯锻造,然后经中间锻造、挤压、轧制等工序加工成棒材,控制总变形量为80%,再经650℃退火处理,得到耐硝酸腐蚀ti35钛合金棒。

27.实施例3

28.本实施例的耐硝酸腐蚀的ti35钛合金由以下质量含量的成分组成:钽6%,氧0.10%,余量为钛及不可避免的杂质;所述ti35钛合金的不可避免的杂质中铁的质量含量为0.010%,碳的质量含量为0.005%,氮的质量含量为0.003%,氢的质量含量为0.0009%。

29.本实施例的耐硝酸腐蚀的ti35钛合金的制备过程为:根据目标产物的设计成分及

含量准备原料,然后将原料中的海绵钛、tio2粉与ti

‑

40%ta中间合金屑混合后压制成电极块,并放置于80℃的烘箱中干燥4h后,再放置于真空等离子焊箱中焊接成自耗电极,将自耗电极置于真空自耗电弧炉中进行三次熔炼得到ti35钛合金铸锭,将ti35钛合金铸锭经剥皮、切除冒口后,在1100℃进行开坯锻造,然后经中间锻造、挤压、轧制等工序加工成棒材,控制总变形量为70%,再经650℃退火处理,得到耐硝酸腐蚀的ti35钛合金棒。

30.实施例4

31.本实施例的耐硝酸腐蚀的ti35钛合金由以下质量含量的成分组成:钽6.2%,氧0.09%,余量为钛及不可避免的杂质;所述ti35钛合金的不可避免的杂质中铁的质量含量为0.02%,碳的质量含量为0.007%,氮的质量含量为0.008%,氢的质量含量为0.003%。

32.本实施例的耐硝酸腐蚀的ti35钛合金的制备过程为:根据目标产物的设计成分及含量准备原料,然后将钛粉与钽粉按照3:2的质量比放置于混料机中混合5h,得到成分均匀的混合粉体,将混合粉体经冷等静压后,放置于烧结炉中,在1200℃下烧结24h,得到ti

‑

40%ta中间合金粉末烧结条,将ti

‑

40%ta中间合金粉末烧结条与海绵钛、tio2粉配料后采用压力机压制成电极块,并放置于80℃的烘箱中干燥4h后,再放置于真空等离子焊箱中焊接成自耗电极,将自耗电极置于真空自耗电弧炉中进行三次熔炼得到ti35钛合金铸锭,将ti35钛合金铸锭经剥皮、切除冒口后,在1100℃进行开坯锻造,然后经中间锻造、挤压、轧制等工序加工成棒材,控制总变形量为70%,再经680℃退火处理,得到耐硝酸腐蚀的ti35钛合金棒。

33.实施例5

34.本实施例的耐硝酸腐蚀的ti35钛合金由以下质量含量的成分组成:钽6.5%,氧0.07%,余量为钛及不可避免的杂质;所述ti35钛合金的不可避免的杂质中铁的质量含量为0.002%,碳的质量含量为0.005%,氮的质量含量为0.004%,氢的质量含量为0.001%。

35.本实施例的耐硝酸腐蚀的ti35钛合金的制备过程为:根据目标产物的设计成分及含量准备原料,然后将钛粉与钽粉按照3:2的质量比放置于混料机中混合5h,得到成分均匀的混合粉体,将混合粉体经冷等静压后,放置于烧结炉中,在1200℃下烧结24h,得到ti

‑

40%ta中间合金粉末烧结条,将ti

‑

40%ta中间合金粉末烧结条与海绵钛、tio2粉配料后采用压力机压制成电极块,并放置于80℃的烘箱中干燥4h后,再放置于真空等离子焊箱中焊接成自耗电极,将自耗电极置于真空自耗电弧炉中进行三次熔炼得到ti35钛合金铸锭,将ti35钛合金铸锭经剥皮、切除冒口后,在1150℃进行开坯锻造,然后经中间锻造、挤压、轧制等工序加工成棒材,控制总变形量为60%,再经680℃退火处理,得到耐硝酸腐蚀的ti35钛合金棒。

36.经检测,本发明实施例1~实施例5的耐硝酸腐蚀的ti35钛合金棒的力学性能结果如下表1所示,耐硝酸腐蚀性能结果如下表2所示,本发明的耐硝酸腐蚀的ti35钛合金与同类钛合金性能结果如下表3所示。

37.表1

[0038][0039]

从表1可知,本发明实施例1~实施例5的耐硝酸腐蚀的ti35钛合金棒的抗拉强度rm达370mpa以上,屈服强度rp0.2达280mpa以上,断后伸长率a达28%以上,冲击韧性a

ku

达135j/cm2,说明本发明的耐硝酸腐蚀的ti35钛合金具有优良的强塑性匹配。

[0040]

表2

[0041][0042]

从表2可知,本发明实施例1~实施例5的耐硝酸腐蚀的ti35钛合金棒在沸腾(b.t)8m hno3的实验条件下,腐蚀速率均不大于0.05mm/a,说明本发明的ti35钛合金具有优异的耐硝酸腐蚀性能。

[0043]

表3

[0044][0045]

从表3可知,本发明耐硝酸腐蚀的ti35钛合金的抗拉强度rm、屈服强度rp0.2均介

于ti

‑

55c钛合金和ks50ta钛合金之间,且其断后伸长率a高于ti

‑

55c钛合金和ks50ta钛合金,其冲击韧性a

ku

高于ti

‑

55c钛合金,其腐蚀速率小于ti

‑

55c钛合金和ks50ta钛合金,说明本发明的耐硝酸腐蚀的ti35钛合金具有优异的耐硝酸腐蚀性能,且其塑性更好,具有优良的强塑性匹配。

[0046]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1