一种涂层板和家用电器的制作方法

1.本发明涉及涂层板技术领域,特别涉及一种涂层板和家用电器。

背景技术:

2.涂层板,又叫彩涂板、有机涂层板、预涂钢板,它是以金属卷材冷轧板、热镀锌板、镀铝板、高铝合金板和不锈钢板等为钢基板,在表面涂敷或层压各种有机涂料或塑料薄膜而成。涂层板已广泛用于建筑业、家用电器、家具和办公器具等领域,但由于应用的场景不同,涂层板需要进行切边,涂层板上的切口长时间暴露在大气中,受到风、雨、太阳暴晒甚至盐等腐蚀环境的影响,切口部分容易生锈,导致涂层板腐蚀损坏。

技术实现要素:

3.本发明的主要目的是提出一种涂层板和家用电器,旨在提高涂层板切口处的抗腐蚀性。

4.为实现上述目的,本发明提出的涂层板,所述涂层板包括钢基板、第一防腐层和第二防腐层,所述钢基板具有第一表面和与所述第一表面相对的第二表面;所述第一防腐层覆盖于所述第一表面;所述第二防腐层覆盖于所述第二表面;其中,所述第一防腐层和/或所述第二防腐层为锌铝镁镀层。

5.在一实施例中,所述锌铝镁镀层填充有稀土金属。

6.在一实施例中,所述稀土金属包括镧和铈中的至少一种。

7.在一实施例中,所述涂层板还包括面涂层,所述面涂层覆盖于所述第一防腐层远离所述钢基板的一面。

8.在一实施例中,所述涂层板还包括底涂层,所述底涂层位于所述第一防腐层和所述面涂层之间。

9.在一实施例中,所述涂层板还包括背漆层,所述背漆层覆盖于所述第二防腐层远离所述钢基板的一面。

10.在一实施例中,所述面涂层的材料为聚酯;和/或,所述底涂层的材料为聚氨酯;和/或,所述背漆层的材料为环氧树脂、聚氨酯或聚酯中的至少一种。

11.在一实施例中,所述面涂层的厚度为6μm至18μm;和/或,所述底涂层的厚度为10μm至20μm;和/或,所述背漆层的厚度为6μm至20μm。

12.在一实施例中,所述第一防腐层的重量为40g/m2至100g/m2;和/或,所述第二防腐层的重量为40g/m2至100g/m2。

13.在一实施例中,所述钢基板的厚度为0.5mm至1.0mm。

14.在一实施例中,所述钢基板的材料为低碳钢或无间隙原子钢。

15.本发明还提出一种家用电器,所述家用电器包括涂层板,所述涂层板包括钢基板、第一防腐层和第二防腐层,所述钢基板具有第一表面和与所述第一表面相对的第二表面;所述第一防腐层覆盖于所述第一表面;所述第二防腐层覆盖于所述第二表面;其中,所述第

一防腐层和/或所述第二防腐层为锌铝镁镀层。

16.在一实施例中,所述家用电器为空调器、冰箱、洗衣机或微波炉。

17.在一实施例中,所述空调器包括壳体,所述壳体包括所述涂层板,所述壳体为顶盖、面板、支撑围板或底盘。

18.本发明技术方案通过在钢基板的第一表面和第二表面分别设置第一防腐层和第二防腐层,该第一防腐层和/或第二防腐层为锌铝镁镀层,当涂层板进行裁剪形成切口时,切口周边的锌铝镁镀层成分溶出,并形成致密、导电性差的氢氧化镁(mg(oh)2)、碳酸镁(mgco3)等抗腐蚀产物,这些致密的抗腐蚀产物会逐渐迁移覆盖切口处的钢基板,抑制或阻挡钢基板的切口腐蚀,对暴露在空气中的钢基板进行保护,从而提高了该涂层板切口处的抗腐蚀性,以使涂层板具有良好的抗腐蚀性,进而延长涂层板的使用寿命。并且,该涂层板可以满足了家用电器500h中性盐雾测试无红锈的防腐性要求,提高了产品的可靠性,便于产品的推广。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

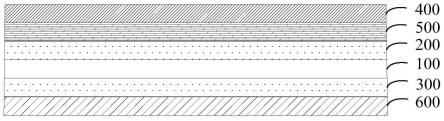

20.图1为本发明涂层板一实施例的结构示意图。

21.附图标号说明:

22.标号名称标号名称100钢基板400面涂层200第一防腐层500底涂层300第二防腐层600背漆层

23.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

26.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,若全文中出现的“和/或”的含义为,包括三个并列的方案,以“a和/或b”为例,包括a方案,或b方案,或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,

但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

27.本发明提出一种涂层板和包含该涂层板的家用电器。

28.在本发明实施例中,请参照图1所示,该涂层板包括钢基板100、第一防腐层200和第二防腐层300,所述钢基板100具有第一表面和与所述第一表面相对的第二表面;所述第一防腐层200覆盖于所述第一表面;所述第二防腐层300覆盖于所述第二表面。其中,所述第一防腐层200和/或所述第二防腐层300为锌铝镁镀层。

29.具体而言,请参照图1所示,该钢基板100可以为碳素结构,由于钢基板100具有一定的强度和抗压能力,可以应用于各类壳体或护围结构。请参照图1所示,该钢基板100的第一表面设置第一防腐层200、第二表面设置第二防腐层300,从而对钢基板100进行防腐保护,以免钢基板100受到侵蚀。但是,在实际使用时,根据产品的实际设计需要对钢基板100进行裁剪,而钢基板100的切口处无防腐层防护,裸露的钢基板100在服役或腐蚀环境下很快腐蚀形成“红锈”(三氧化二铁,fe2o3)并加深,影响该涂层板的外观和功能。

30.为了解决切口处钢基板100容易被腐蚀的问题,请参照图1所示,该第一防腐层200和/或第二防腐层300为锌铝镁镀层。一方面,通过铝和镁元素的加入,会在锌基镀层形成zn/al/mgzn2共晶组织,降低腐蚀环境下锌的溶解和扩散速度,抑制其在腐蚀环境中形成氧化锌、氯化锌等疏松腐蚀产物;另一方面,通过形成更致密、导电性更差的氢氧化镁、碳酸镁等抗腐蚀产物,随着切口周边的镀层成分溶出,这些致密的抗腐蚀产物会逐渐迁移并覆盖在切口的钢基板100上,抑制或阻挡钢基板100的腐蚀。

31.需要说明的是,该第一防腐层200为锌铝镁镀层,或者第二防腐层300为锌铝镁镀层,亦可以是第一防腐层200和第二防腐层300均为锌铝镁镀层。当第一防腐层200和第二防腐层300均为锌铝镁镀层时,可以加快致密的抗腐蚀产物对切口处钢基板100的覆盖,进一步提高了涂层板切口处的抗腐蚀性。可以理解的是,当钢基板100的其中一防腐层为锌铝镁镀层时,另一防腐层可以是其它防腐材料,例如环氧树脂、聚氨酯或聚酯。

32.该锌铝镁镀层中的锌铝镁成分含量有多种,在一些实施例中,锌铝镁镀层成分按重量百分比计,分别含有1.0~12.0%铝,0.5~5.0%镁,其余为锌和不可避免的杂质。进一步地,在一些实施例中,锌铝镁镀层成分按重量百分比计,分别含有1.0~12.0%铝,1.0~3.0%镁,其余为锌和不可避免的杂质。通过镀层中不同的锌、铝和镁的含量,对切口处的钢基板100进行防腐,以使该涂层板具有良好的抗防腐性。

33.本发明技术方案通过在钢基板100的第一表面和第二表面分别设置第一防腐层200和第二防腐层300,该第一防腐层200和/或第二防腐层300为锌铝镁镀层,当涂层板进行裁剪形成切口时,切口周边的锌铝镁镀层成分溶出,并形成致密、导电性差的氢氧化镁(mg(oh)2)、碳酸镁(mgco3)等抗腐蚀产物,这些致密的抗腐蚀产物会逐渐迁移覆盖切口处的钢基板100,抑制或阻挡钢基板100的切口腐蚀,对暴露在空气中的钢基板100进行保护,从而提高了该涂层板切口处的抗腐蚀性,以使涂层板具有良好的抗腐蚀性,进而延长涂层板的使用寿命。并且,该涂层板可以满足了家用电器500h中性盐雾测试无红锈的防腐性要求,提高了产品的可靠性,便于产品的推广。

34.为了进一步提高该涂层板的防腐性能,请继续参照图1所示,在一实施例中,所述锌铝镁镀层填充有稀土金属。通过稀土金属填充在锌铝镁镀层内,从而细化锌铝镁镀层晶

粒,进一步提升锌铝镁镀层的防腐性。该稀土金属的种类有多种,在一实施例中,所述稀土金属包括镧和铈中的至少一种,以进一步细化锌铝镁镀层晶粒。其中,该锌铝镁镀层中稀土金属成分按重量百分比计为0.01%~0.2%。

35.位于钢基板100两侧的第一防腐层200和第二防腐层300的重量可以相同,也可以不同。在一实施例中,所述第一防腐层200的重量为40g/m2至100g/m2;和/或,所述第二防腐层300的重量为40g/m2至100g/m2。进一步地,在一实施例中,所述第一防腐层200的重量为40g/m2至90g/m2;和/或,所述第二防腐层300的重量为40g/m2至90g/m2。当第一防腐层200和第二防腐层300均为锌铝镁镀层时,第一防腐层200和第二防腐层300的重量可以相同,或者朝向外部环境的防腐层重量可以大于朝向内部环境的防腐层重量,以抵抗外部环境的侵蚀。

36.该涂层板的第一防腐层200远离钢基板100的一面可以朝向外部环境,为了提高涂层板的防腐性能,请参照图1所示,在一实施例中,所述涂层板还包括面涂层400,所述面涂层400覆盖于所述第一防腐层200远离所述钢基板100的一面。

37.由于外部环境复杂,通过在第一防腐层200远离钢基板100的一面设置面涂层400,对钢基板100进行保护,从而有效地提高涂层板的耐腐蚀性,提高涂层板的使用年限。该面涂层400的材料有多种,在一实施例中,所述面涂层400的材料为聚酯。

38.进一步地,请参照图1所示,在一实施例中,所述涂层板还包括底涂层500,所述底涂层500位于所述第一防腐层200和所述面涂层400之间。

39.请参照图1所示,通过在面涂层400和第一防腐层200之间设置底涂层500,进一步对钢基板100进行保护,以免钢基板100受到侵蚀。经过长时间的腐蚀,面涂层400首先起保护作用,突破面涂层400后,底涂层500进行抗腐蚀,最后才是第一防腐层200进行防腐,从而使涂层板可以抵抗风、雨、太阳暴晒甚至盐等腐蚀环境,进一步提高该涂层板的防腐性。该底涂层500的材料有多种,在一实施例中,所述底涂层500的材料为聚氨酯。

40.该涂层板的第二防腐层300远离钢基板100的一面可以朝向内部环境,内部环境也存在腐蚀因素,为了提高涂层板第二表面的防腐性能,请参照图1所示,在一实施例中,所述涂层板还包括背漆层600,所述背漆层600覆盖于所述第二防腐层300远离所述钢基板100的一面。

41.请参照图1所示,该背漆层600位于第二防腐层300远离钢基板100的一面,以对第二防腐层300进行覆盖,避免第二防腐层300裸露在环境中。当该涂层板的第二表面受到侵蚀时,背漆层600先起防腐作用,以防止第二防腐层300过早被腐蚀掉,从而对钢基板100进行保护,进一步延长了涂层板的使用时间。该背漆层600的材料有多种,在一实施例中,所述背漆层600的材料为环氧树脂、聚氨酯或聚酯中的至少一种。

42.面涂层400、底涂层500和背漆层600均为有机高分子薄膜,具有良好的延伸性和可加工性,即使经过冲压成型为壳体部件,面涂层400、底涂层500和背漆层600均不会开裂,具有良好的附着力,能对钢基板100提供良好的防腐保护性能。

43.该面涂层400、底涂层500和背漆层600的厚度如果太小,防腐作用小,如果厚度过大,容易从涂层板上脱离,不利于粘附。在一实施例中,所述面涂层400的厚度为6μm至18μm;和/或,所述底涂层500的厚度为10μm至20μm;和/或,所述背漆层600的厚度为6μm至20μm。如此,面涂层400、底涂层500和背漆层600的厚度合适,利于生产加工,且防腐性能好。

44.该钢基板100可以根据实际情况来设置其厚度,在一实施例中,所述钢基板100的厚度为0.5mm至1.0mm。如此,钢基板100在保证强度的同时,厚度较小,利于运输和使用,方便生产。为了确保钢基板100的强度,在一实施例中,所述钢基板100的材料为低碳钢或无间隙原子钢。该钢基板100的材料较为常见,便于企业采购,降低产品的生产成本。

45.在本发明的一实施例中,该涂层板的制备方法包括以下步骤:钢基板100表面清洁;热浸镀锌铝镁镀层;锌铝镁镀层钝化;背漆层600和底涂层500涂覆;面涂层400涂覆。

46.具体地,该涂层板的制备方法包括以下步骤:1)钢基板100表面清洁:钢基板100表面清洁依次包括70℃至90℃的碱液脱脂清洗、清水漂洗及110℃至140℃热风烘干过程。2)热浸镀锌铝镁镀层:清洁后的钢基板100预热并浸入镀液槽3-5s浸镀镀层,浸镀后采用氮气气刀控制钢板表面锌铝镁镀层厚度,冷却过程采用水冷。钢板预热温度和镀液温度均为480℃至530℃,两者温差要求≤10℃,镀液成分按重量百分比计,包括1.0~12.0%铝,0.5~5.0%镁,0.01%~0.2%稀土金属,其余为锌和不可避免的杂质。3)锌铝镁镀层钝化:锌铝镁镀层钝化采用磷化和铬酸盐封闭的技术方案,工序依次包括碱液脱脂清洗、清水漂洗、磷化、铬酸盐封闭、清水漂洗及热风烘干过程,在锌铝镁镀层表面形成薄钝化层。4)背漆层600和底涂层500涂覆:在钢基板100两侧的锌铝镁镀层表面同时分别辊涂背漆涂料(环氧树脂、聚氨酯或聚酯)和聚氨酯底涂涂料,然后在190℃至220℃烘干固化形成背漆层600和底涂层500。5)面涂层400涂覆:在底涂层500表面辊涂聚酯涂料,然后在200℃至230℃烘干固化形成面涂层400。

47.本技术方案提出的涂层板制备方法包含钢基板100表面清洁、热浸镀锌铝镁镀层、锌铝镁镀层钝化、背漆层600和底涂层500涂覆、面涂层400涂覆等工序,工序简单,生产周期短,便于涂层板的大批量生产,提高了该涂层板的生产效率。同时钢基板100、锌铝镁镀层、背漆层600、底涂层500和面涂层400之间具有良好的层间结合力,可以避免成型的面板或外壳、以及制件在服役期间出现漆膜分层、起泡等不良,确保了涂层板具有的良好防腐性。

48.本发明还提出一种家用电器,该家用电器包括涂层板,该涂层板的具体结构参照上述实施例,由于本家用电器采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

49.该家用电器有多种,在一实施例中,所述家用电器为空调器、冰箱、洗衣机或微波炉。可以理解的是,该家用电器也可以是电烤箱、电磁灶、电饭锅、热水器和洗碗机等。

50.在一实施例中,该家用电器为空调器,该空调器包括壳体室内机和空调室外机,壳体室内机和/或空调室外机包括上述涂层板。

51.具体地,所述空调室外机包括壳体,所述壳体包括所述涂层板,所述壳体为顶盖、面板、支撑围板或底盘。通过采用上述涂层板作为空调室外机的壳体,或者壳体的部分采用上述涂层板,尤其是壳体需要进行裁剪的部分,在长期受到风、雨、太阳暴晒甚至盐等腐蚀环境时,对钢基板100进行防护,提高了产品的抗腐蚀性能,确保产品的可靠性,以免出现壳体的切口处生锈和涂层脱落的现象,利用产品的全面推广。

52.以下通过具体的实施例对本发明的内容作进一步详细的说明。以下所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到。

53.实施例1

54.一种涂层板,请参照图1,包括钢基板100、第一防腐层200、第二防腐层300、背漆层

600、底涂层500和面涂层400。

55.本实施例中,该钢基板100材质为低碳钢,钢基板100的厚度为0.8mm;

56.该背漆层600为聚氨酯,厚度为10μm;

57.该底涂层500为聚氨酯,厚度为15μm;

58.该面涂层400为聚酯,厚度为10μm。

59.其中,该第一防腐层200和第二防腐层300均为锌铝镁镀层,锌铝镁镀层成分按重量百分比计,包括10.5%铝,3.0%镁,0.05%稀土金属,其余为锌和不可避免的杂质。该稀土金属为镧,第一防腐层200和第二防腐层300的重量均为60g/m2。

60.实施例2

61.一种涂层板,请参照图1,包括钢基板100、第一防腐层200、第二防腐层300、背漆层600、底涂层500和面涂层400。

62.本实施例中,该钢基板100材质为无间隙原子钢,钢基板100的厚度为0.5mm;

63.该背漆层600为环氧树脂,厚度为12μm;

64.该底涂层500为聚氨酯,厚度为12μm;

65.该面涂层400为聚酯,厚度为8μm。

66.其中,该第一防腐层200和第二防腐层300均为锌铝镁镀层,锌铝镁镀层成分按重量百分比计,包括1.6%铝,1.0%镁,0.11%稀土金属,其余为锌和不可避免的杂质。该稀土金属为镧+铈,第一防腐层200和第二防腐层300的重量分别为40g/m2和90g/m2。

67.实施例3

68.一种涂层板,请参照图1,包括钢基板100、第一防腐层200、第二防腐层300、背漆层600、底涂层500和面涂层400。

69.本实施例中,该钢基板100材质为低碳钢,钢基板100的厚度为1.0mm;

70.该背漆层600为聚酯,厚度为15μm;

71.该底涂层500为聚氨酯,厚度为15μm;

72.该面涂层400为聚酯,厚度为12μm。

73.其中,该第一防腐层200和第二防腐层300均为锌铝镁镀层,锌铝镁镀层成分按重量百分比计,包括5.5%铝,2.5%镁,0.05%稀土金属,其余为锌和不可避免的杂质。该稀土金属为铈,第一防腐层200和第二防腐层300的重量均为50g/m2。

74.对比例

75.一种涂层板,请参照图1,包括钢基板100、第一防腐层200、第二防腐层300、背漆层600、底涂层500和面涂层400。

76.本实施例中,该钢基板100材质为低碳钢,钢基板100的厚度为0.8mm;

77.该背漆层600为环氧树脂,厚度为5μm;

78.该底涂层500为聚氨酯,厚度为10μm;

79.该面涂层400为聚酯,厚度为5μm。

80.其中,该第一防腐层200和第二防腐层300均为锌镀层,锌镀层成分为锌和不可避免的杂质。该第一防腐层200和第二防腐层300的重量均为40g/m2。

81.对采用实施例1至3和对比例的涂层板制成的家用电器壳体或面板样品,按照gb/t10125《人造气氛腐蚀试验盐雾试验》进行中性盐雾实验测试。试验方法执行如下:

82.1)试样制备:样品裁取尺寸为150mm

×

75mm左右,样品四周和制件冲孔不封边。

83.2)试验设备:盐雾腐蚀试验箱。

84.3)腐蚀介质:化学纯nacl去离子水溶液,介质浓度45~55g/l,ph值6.5~7.2。

85.4)试样放置:样品测试面与垂直方向呈15

°

~25

°

角。

86.5)试验温度:35

±

2℃。

87.6)喷雾方式:连续喷雾。

88.7)盐雾沉降量:1.0~2.0ml/h

·

80cm2。

89.实验结果观察:试验完后,用水冲洗样品表面盐渍,晾干后观察样品切口红锈面积占比。中性盐雾实验测试结果如表1所示。

90.表1中性盐雾实验结果

91.测试时间实施例1实施例2实施例3对比例240h切口无红锈切口无红锈切口无红锈切口红锈》25%500h切口无红锈切口无红锈切口无红锈切口红锈》75%

92.根据表1的实验结果可知,经过中性盐雾实验测试,本发明实施例1至3的涂层板切口处没有产生红绣,而对比例的涂层板在切口处生成红绣,钢基板100受到腐蚀。由此可以说明,本发明实施例的涂层板具有良好的防腐性能,可以满足家用电器壳体或面板240h或500h中性盐雾测试无红锈的防腐性要求。

93.以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1