一种钢铁板带连续除鳞涂镀生产线的制作方法

[0001]

本实用新型属于钢带深加工领域,涉及一种钢铁板带连续除鳞涂镀生产线。

背景技术:

[0002]

钢铁作为工业中最为重要的金属材料,提高防腐蚀性是行业一直探讨的课题。长期以来,钢铁材料都是以锌作为自牺牲性阳极保护层对表面进行保护,随着制造业的发展,对镀层耐蚀性的要求也越来越高。一般来说,可以通过增加镀锌层的厚度来提高镀层的耐蚀性,但这势必会增加成本并影响钢板的加工性能。因此“薄镀层、高耐蚀”才是未来钢板防护镀层的发展趋势。锌镁合金镀层作为一种升级换代镀层材料,以其优异的耐蚀性能而受到广泛的关注。

[0003]

当前锌镁镀层钢铁板带生产存在如下缺陷:1)mg的化学性能活泼,熔融状态下容易发生氧化,氧化物在锌锅镀液表面形成浮渣,浮渣附着在带钢表面形成表面缺陷,因此zn-mg镀层热浸镀生产难度大;2)热浸镀zn-mg基镀层镀液中必须添加al,形成锌铝镁合金镀层,自1985年锌铝镁镀层材料商业化应用以来,经过几十年的发展,国内外公司开发了涵盖高、中、低合金成分的锌铝镁热涂镀产品,形成成熟的行业标准和完整的知识产权保护,传统热浸镀较难突破专利封锁;3)热浸镀无论以热轧板作为基板还是冷轧板作为基板,钢铁板带均需要进行酸洗处理,酸洗过程会产生含酸废水和废气,对环境造成污染。

技术实现要素:

[0004]

有鉴于此,本实用新型的目的在于提供一钢铁板带连续除鳞涂镀生产线,用于解决现有技术中的产品质量、工艺灵活性、环境污染等问题。

[0005]

为达到上述目的,本实用新型提供如下技术方案:

[0006]

一种钢铁板带连续除鳞涂镀生产线,包括依次设置的入口段、入口活套、第一转向辊、除鳞段、第四转向辊、pvd连续涂镀段、退火段、冷却段、光整段、拉矫段、化学处理段、出口活套、出口段;还包括并联在第一转向辊及第四转向辊之间的第二转向辊、清洗段和第三转向辊。

[0007]

可选的,所述清洗段包括清洗段、漂洗段和烘干段。

[0008]

可选的,所述pvd连续涂镀段包括依次设置的入口多级压差室、等离子清洗室、加热室、真空沉积室、出口多级压差室。

[0009]

可选的,所述除鳞段采用抛丸机进行除鳞处理,采用磨料与水混合配制得到砂浆,砂浆经抛丸器抛射至热轧钢板表面去除氧化层。

[0010]

可选的,所述退火段为卧式炉或立式炉,退火段钢带最高加热温度为550℃。

[0011]

可选的,所述光整段采用2辊光整机、4辊光整机和6辊光整机中的一种。

[0012]

本实用新型的有益效果在于:

[0013]

1)pvd沉积在真空环境下进行,可以避免镀层材料在沉积过程中氧化,具有更好的表面质量;

[0014]

2)pvd为干法涂镀工艺,同时涂镀环境为真空状态,因此整个生产过程没有废水、废气、废渣等环境污染物产生,能够满足当前绿色制造的要求;

[0015]

3)pvd可以实现单面、双面组合,工艺灵活;

[0016]

4)本实用新型采用机械式除鳞,无废水、废气等污染物排放,环境友好;

[0017]

5)本实用新型通过环保除鳞和pvd涂镀工艺的组合,可以生产多种基板和镀层种类的产品。

[0018]

本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0019]

为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作优选的详细描述,其中:

[0020]

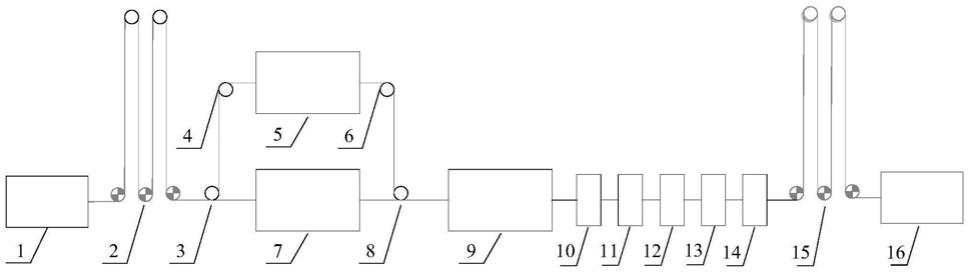

图1为本实用新型所涉及的生产线示意图;

[0021]

图2为热轧基板锌镁合金镀层板带、热轧基板锌铁合金镀层板生产工艺的流程示意图;

[0022]

图3为镀锌基板(gi)锌镁合金镀层板带生产工艺、连退基板锌镁合金镀层板带生产工艺、连退基板锌铁合金镀层板带生产工艺的流程示意图;

[0023]

图4为热轧除鳞板带生产工艺的流程示意图。

具体实施方式

[0024]

以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0025]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本实用新型的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0026]

本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本实用新型的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0027]

请参阅图1-图4,附图中的元件标号分别表示:入口段1、入口活套2、第一转向辊3、

第二转向辊4、清洗段5、第三转向辊6、除鳞段7、第四转向辊8、pvd连续涂镀段9、退火段10、冷却段11、光整段12、拉矫段13、化学处理段14、出口活套15、出口段16。

[0028]

实施例一

[0029]

本实施例中,机组生产热轧基板锌镁合金镀层板带,生产工艺流程如图2所示,图中虚线部分设备不参与实际的生产运行。钢带行进方向为:入口段1入口活套2第一转向辊3除鳞段7第四转向辊8pvd连续涂镀段9退火段10冷却段11光整段12拉矫段13化学处理段14出口活套15出口段16,具体过程及工艺参数如下:

[0030]

1)热轧钢卷在入口段1经开卷机开卷后,切除带头后与上一钢卷带尾头尾焊接,经入口活套2、第一转向辊3进入除鳞段7进行除鳞处理;

[0031]

2)钢带进入除鳞段7采用湿式抛丸器进行抛丸除鳞处理,抛丸器抛射介质为钢砂和水混合形成的砂浆,除鳞处理工艺参数为:钢砂尺寸0.8mm,钢砂与水的质量比为0.6:1,砂浆抛射速度为60m/s,钢板处理时间3s;

[0032]

3)钢带除鳞处理后,经第四转向辊8进入pvd连续涂镀段9,带钢经过入口多级压差室后压力从大气压降低至1*10-3

pa,然后带钢表面进行等离子清洗后加热至150℃进入真空沉积室,在带钢表面双侧沉积锌和镁,锌重量为双面100g/m2,镁重量为双面3g/m2,然后带钢经出口多级压差室出pvd连续涂镀段9;

[0033]

4)带钢进入退火段10进行镀层合金化退火,退火段10采用立式退火炉,钢带加热温度为410℃,合金化退火以后,带钢通过气冷和水淬冷却至室温;

[0034]

5)光整段12采用4辊光整机,轧制延伸率为1.0%;

[0035]

6)拉矫延伸率为0.5%;

[0036]

7)钢带经光整拉矫处理后,进入化学处理段14进行表面处理,钝化液采用六价铬酸溶液,通过涂辊将钝化液涂在钢带表面,随后烘干到80℃后冷却至室温;

[0037]

8)带钢经出口活套15进入出口段16,在出口段16处检查表面质量,然后涂油、分切并卷取成卷。

[0038]

实施例二

[0039]

本实施例中,机组生产热轧基板锌铁合金镀层板带,生产工艺流程如图2所示,图中虚线部分设备不参与实际的生产运行。钢带行进方向为:入口段1入口活套2

→

第一转向辊3

→

除鳞段7

→

第四转向辊8

→

pvd连续涂镀段9

→

退火段10

→

冷却段11

→

光整段12

→

拉矫段13

→

化学处理段14

→

出口活套15

→

出口段16,具体过程及工艺参数如下:

[0040]

1)热轧钢卷在入口段1经开卷机开卷后,切除带头后与上一钢卷带尾头尾焊接,经入口活套2、第一转向辊3进入除鳞段7进行除鳞处理;

[0041]

2)钢带进入除鳞段7采用湿式抛丸器进行抛丸除鳞处理,抛丸器抛射介质为钢砂和水混合形成的砂浆,除鳞处理工艺参数为:钢砂尺寸0.8mm,钢砂与水的质量比为0.6:1,砂浆抛射速度为60m/s,钢板处理时间3s;

[0042]

3)钢带除鳞处理后,经第四转向辊8进入pvd连续涂镀段9,带钢经过入口多级压差室后压力从大气压降低至1*10-3

pa,然后带钢表面进行等离子清洗后加热至150℃进入真空沉积室,在带钢表面双侧沉积锌,锌重量为双面100g/m2,然后带钢经出口多级压差室出pvd连续涂镀段9;

[0043]

4)带钢进入退火段10进行镀层合金化退火,退火段10采用立式退火炉,钢带加热

温度为530℃,合金化退火以后,带钢通过气冷和水淬冷却至室温;

[0044]

5)光整段12采用4辊光整机,轧制延伸率为1.0%;

[0045]

6)拉矫延伸率为0.5%;

[0046]

7)钢带经光整拉矫处理后,进入化学处理段14进行表面处理,钝化液采用六价铬酸溶液,通过涂辊将钝化液涂在钢带表面,随后烘干到80℃后冷却至室温;

[0047]

8)带钢经出口活套15进入出口段16,在出口段16处检查表面质量,然后涂油、分切并卷取成卷。

[0048]

实施例三

[0049]

本实施例中,机组生产镀锌基板(gi)锌镁合金镀层板带,生产工艺流程如图3所示,图中虚线部分设备不参与实际的生产运行。钢带行进方向为:入口段1

→

入口活套2

→

第一转向辊3

→

第二转向辊4

→

清洗段5

→

第三转向辊6

→

第四转向辊8

→

pvd连续涂镀段9

→

退火段10

→

冷却段11

→

光整段12

→

拉矫段13

→

化学处理段14

→

出口活套15

→

出口段16,具体过程及工艺参数如下:

[0050]

1)热镀锌(gi,锌层重量为双面100g/m2)钢卷在入口段1经开卷机开卷后,切除带头后与上一钢卷带尾头尾焊接,经入口活套2、第一转向辊3、第二转向辊4进入清洗段5进行表面清洗;

[0051]

2)钢带进入清洗段5先后经碱浸洗、碱刷洗、电解清洗、漂洗、烘干,去除表面污渍;

[0052]

3)钢带清洗处理后,经第三转向辊6、第四转向辊8进入pvd连续涂镀段9,带钢经过入口多级压差室后压力从大气压降低至1*10-3

pa,然后带钢表面进行等离子清洗后加热至150℃进入真空沉积室,在带钢表面双侧沉积镁,镁重量为双面3g/m2,然后带钢经出口多级压差室出pvd连续涂镀段9;

[0053]

4)带钢进入退火段10进行镀层合金化退火,退火段10采用立式退火炉,钢带加热温度为410℃,合金化退火以后,带钢通过气冷和水淬冷却至室温;

[0054]

5)光整段12采用4辊光整机,轧制延伸率为1.0%;

[0055]

6)拉矫延伸率为0.5%;

[0056]

7)钢带经光整拉矫处理后,进入化学处理段14进行表面处理,钝化液采用六价铬酸溶液,通过涂辊将钝化液涂在钢带表面,随后烘干到80℃后冷却至室温;

[0057]

8)带钢经出口活套15进入出口段16,在出口段16处检查表面质量,然后涂油、分切并卷取成卷。

[0058]

实施例四

[0059]

本实施例中,机组生产连退基板锌镁合金镀层板带,生产工艺流程如图3所示,图中虚线部分设备不参与实际的生产运行。钢带行进方向为:入口段1

→

入口活套2

→

第一转向辊3

→

第二转向辊4

→

清洗段5

→

第三转向辊6

→

第四转向辊8

→

pvd连续涂镀段9

→

退火段10

→

冷却段11

→

光整段12

→

拉矫段13

→

化学处理段14

→

出口活套15

→

出口段16,具体过程及工艺参数如下:

[0060]

1)连退钢卷在入口段1经开卷机开卷后,切除带头后与上一钢卷带尾头尾焊接,经入口活套2、第一转向辊3、第二转向辊4进入清洗段5进行表面清洗;

[0061]

2)钢带进入清洗段5先后经碱浸洗、碱刷洗、电解清洗、漂洗、烘干,去除表面污渍;

[0062]

3)钢带清洗处理后,经第三转向辊6、第四转向辊8进入pvd连续涂镀段9,带钢经过

入口多级压差室后压力从大气压降低至1*10-3

pa,然后带钢表面进行等离子清洗后加热至150℃进入真空沉积室,在带钢表面双侧沉积锌和镁,锌重量为双面100g/m2,镁重量为双面3g/m2,然后带钢经出口多级压差室出pvd连续涂镀段9;

[0063]

4)带钢进入退火段10进行镀层合金化退火,退火段10采用立式退火炉,钢带加热温度为410℃,合金化退火以后,带钢通过气冷和水淬冷却至室温;

[0064]

5)光整段12采用4辊光整机,轧制延伸率为1.0%;

[0065]

6)拉矫延伸率为0.5%;

[0066]

7)钢带经光整拉矫处理后,进入化学处理段14进行表面处理,钝化液采用六价铬酸溶液,通过涂辊将钝化液涂在钢带表面,随后烘干到80℃后冷却至室温;

[0067]

8)带钢经出口活套15进入出口段16,在出口段16处检查表面质量,然后涂油、分切并卷取成卷。

[0068]

实施例五

[0069]

本实施例中,机组生产连退基板锌铁合金镀层板带,生产工艺流程如图3所示,图中虚线部分设备不参与实际的生产运行。钢带行进方向为:入口段1

→

入口活套2

→

第一转向辊3

→

第二转向辊4

→

清洗段5

→

第三转向辊6

→

第四转向辊8

→

pvd连续涂镀段9

→

退火段10

→

冷却段11

→

光整段12

→

拉矫段13

→

化学处理段14

→

出口活套15

→

出口段16,具体过程及工艺参数如下:

[0070]

1)连退钢卷在入口段1经开卷机开卷后,切除带头后与上一钢卷带尾头尾焊接,经入口活套2、第一转向辊3、第二转向辊4进入清洗段5进行表面清洗;

[0071]

2)钢带进入清洗段5先后经碱浸洗、碱刷洗、电解清洗、漂洗、烘干,去除表面污渍;

[0072]

3)钢带清洗处理后,经第三转向辊6、第四转向辊8进入pvd连续涂镀段9,带钢经过入口多级压差室后压力从大气压降低至1*10-3

pa,然后带钢表面进行等离子清洗后加热至150℃进入真空沉积室,在带钢表面双侧沉积锌,锌重量为双面100g/m2,然后带钢经出口多级压差室出pvd连续涂镀段9;

[0073]

4)带钢进入退火段10进行镀层合金化退火,退火段10采用立式退火炉,钢带加热温度为530℃,合金化退火以后,带钢通过气冷和水淬冷却至室温;

[0074]

5)光整段12采用4辊光整机,轧制延伸率为1.0%;

[0075]

6)拉矫延伸率为0.5%;

[0076]

7)钢带经光整拉矫处理后,进入化学处理段14进行表面处理,钝化液采用六价铬酸溶液,通过涂辊将钝化液涂在钢带表面,随后烘干到80℃后冷却至室温;

[0077]

8)带钢经出口活套15进入出口段16,在出口段16处检查表面质量,然后涂油、分切并卷取成卷。

[0078]

实施例六

[0079]

本实施例中,机组生产热轧除鳞板带,生产工艺流程如图4所示,图中虚线部分设备不参与实际的生产运行。钢带行进方向为:入口段1

→

入口活套2

→

第一转向辊3

→

除鳞段7

→

第四转向辊8

→

光整段12

→

拉矫段13

→

出口活套15

→

出口段16,具体过程及工艺参数如下:

[0080]

1)热轧钢卷在入口段1经开卷机开卷后,切除带头后与上一钢卷带尾头尾焊接,经入口活套22进入除鳞段7进行除鳞处理;

[0081]

2)钢带进入除鳞段7采用湿式抛丸器进行抛丸除鳞处理,抛丸器抛射介质为钢砂和水混合形成的砂浆,除鳞处理工艺参数为:钢砂尺寸0.8mm,钢砂与水的质量比为0.6:1,砂浆抛射速度为60m/s,钢板处理时间3s;

[0082]

3)钢带除鳞处理后,经第四转向辊8、pvd连续涂镀段9、退火段10、冷却段11进入光整拉矫段13,过程中pvd连续涂镀段9、退火段10、冷却段11设备不参与生产;

[0083]

4)光整段12采用4辊光整机,轧制延伸率为1.0%;

[0084]

5)拉矫延伸率为0.5%;

[0085]

6)钢带经光整拉矫处理后,经化学处理段14、出口活套15进入出口段16,在出口段16处检查表面质量,然后涂油、分切并卷取成卷,过程中化学处理段14设备不参与生产。

[0086]

综上所述,本实用新型提供了一种钢铁板带连续除鳞涂镀生产线及其生产方法,通过将环保除鳞和pvd涂镀工艺结合,可以实现同一条机组生产多种基板和镀层种类产品。与传统的酸洗、热镀等工艺相比,本实用新型提供的机组和方法还具有产品质量、工艺灵活、环境友好等优势。

[0087]

最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1