一种热处理炉的制作方法

1.本申请涉及零件热处理设备领域,尤其是涉及一种热处理炉。

背景技术:

2.目前,金属零件的热处理工艺是零件机械加工中非常重要的一步,将零件放入热处理炉中进行加热,然后以预定的速度进行冷却,提高零件内部化学成分的均匀度,去除残余应力,从而使金属零件达到预定的物理性能。

3.在相关技术中,热处理炉包括内部设置为空腔的炉体,设置于炉体中且一端位于炉体空腔外的台车和用于对炉体内部空腔进行密封的封闭门;在炉体中设置有电加热丝;在使用时,首先将台车从炉体中拉出,然后将待处理金属零件放到台车上,将台车推入炉体中,然后使用电加热丝对炉体内进行加热,电加热丝产生的热量通过热辐射充满整个炉体从而实现对金属零件的加热,金属零件加热完成后,将台车拉出,然后对高温的金属零件进行冷却处理。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:在一些大型的零件加工厂中,为了提高零件热处理的效率,热处理炉的体积会较大,内部会有一个较大的空腔,使用电热丝对炉体内部进行加热时,电热丝在炉体内局部产生高温向炉体内辐射实现对整个炉体内空腔进行加热,这就可能使台车上的零件位于炉体不同的部位受热不均匀,从而导致零件的热处理难以达到预期的要求。

技术实现要素:

5.为了提高零件在加热腔室内受热的均匀度,本申请提供一种热处理炉。

6.本申请提供的一种热处理炉采用如下的技术方案:

7.一种热处理炉,包括内部设置有加热腔室且一侧开设有与加热腔室连通的送料口的炉体,设置于炉体加热腔室内用于对加热腔室进行加热的电热丝,设置于炉体的送料口处且与加热腔室配合的台车和设置于送料口处用于封闭送料口的封闭门;所述电热丝有多条且沿加热腔室的长度方向延伸。

8.通过采用上述技术方案,通过设置多条沿加热腔室长度方向延伸的电热丝,提高电热丝的覆盖面积,电热丝工作时可以同时对整个加热腔室均匀进行加热,提高零件在加热腔室内受热的均匀度。

9.优选的,所述电热丝呈弹簧状。

10.通过采用上述技术方案,可以提高单位距离内电热丝的长度,进而提高加热效率。

11.优选的,在所述加热腔室中位于两侧壁的位置设置有朝向加热腔室长度方向延伸的固定架;在固定架上背离加热腔室侧壁的一面上凸出设置有多根固定板;在固定板远离固定架一端且背离地面的一侧凸出设置有限位块;限位块、固定板和固定架之间形成多组嵌槽;电热丝嵌设于多组嵌槽中且布满安装背离加热腔室侧壁的一面。

12.通过采用上述技术方案,便于电热丝的固定安装。

13.优选的,在所述加热腔室的侧壁和顶部设置有保温棉。

14.通过采用上述技术方案,可以提高炉体的保温效果,降低炉体内热量的散失,从而提高零件的加热效果。

15.优选的,在所述台车底部设置有与台车转动连接的行走轮。

16.通过采用上述技术方案,便于台车在加热腔室内的进出。

17.优选的,在所述台车上设置有用于驱动台车进出加热腔室的驱动组件。

18.通过采用上述技术方案,进一步边与台车进出加热腔室,降低工作人员的工作量。

19.优选的,所述驱动组件包括设置于台车上的电机,同轴设置于电机输出端上的主动齿轮和同轴固接于行走轮一侧且与主动齿轮啮合的从动齿轮。

20.通过采用上述技术方案,电机转动时带动主动轮转动,主动轮带动与之啮合的从动轮进行转动,从动轮带动行走轮转动从而实现对台车的驱动。

21.优选的,在炉体的底部设置有两条互相平行且沿加热室长度方向延伸的轨道;轨道背离加热腔室的一端延伸至加热腔室外;行走轮为槽轮,轨道嵌设于行走轮的槽中。

22.通过采用上述技术方案,轨道与行走轮相互配合,轨道嵌入行走轮的槽中一方面可以对行走轮的运动进行引导,使台车的运行更加平稳;另一方面,轨道可以对行走轮的位置进行限制,降低台车运动过程中因产生偏斜等因素对加热腔室的内壁造成剐蹭。

23.优选的,在所述保温棉上覆盖有蜂窝状的托架。

24.通过采用上述技术方案,托架一方面可以对保温棉进行固定,降低保温棉脱落的可能;另一方面,通过托架上蜂窝状的开口,可以实时对局部保温棉的状态进行检测,便于及时发现破损的保温棉并对其进行维修。

25.优选的,所述托架包括多个互相拼接的拼接模块;拼接模块包括第一拼板,设置于第一拼板一端且与第一拼板夹角为120

°

的第二拼板,设置于第二拼板背离第一拼板一端且与第二拼板夹角为120

°

的第三拼板;在第一拼板背离第二拼板的一端设置有与第二拼板夹角为120

°

的第一连片;在第三拼板背离第二拼板的一端设置有与第三拼板夹角为120

°

的第一连片;第一连接片和第二连接片分别与相邻拼接模块上的第二连板通过固定螺栓固定。

26.通过采用上述技术方案,托架由多个互相独立的拼接单元相互拼接而成,通过固定螺钉,可以实现不同拼接单元的安装和拆卸,从而便于对局部破损的保温棉进行更换。

27.综上所述,本申请包括以下至少一种有益技术效果:

28.1.通过设置多条沿加热腔室长度方向延伸的电热丝,提高零件在加热腔室内受热的均匀度;

29.2.通过设置保温棉,提高炉体的保温效果;

30.3.通过设置托架,提高保温棉固定的稳定性;

31.4.通过设置拼接单元,便于对局部破损的保温棉进行维修和更换。

附图说明

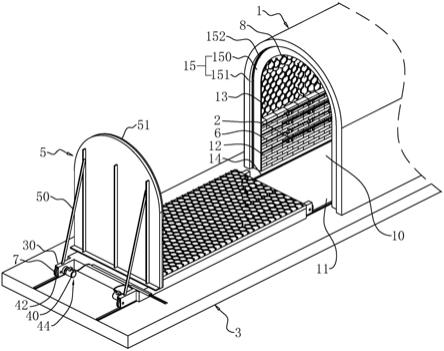

32.图1是一种热处理炉的结构示意图;

33.图2是电热丝与固定架配合的结构示意图;

34.图3是驱动组件的结构示意图;

35.图4是拼接模块的结构示意图。

36.附图标记说明:1、炉体;10、加热腔室;11、送料口;12、耐火砖;13、保温棉;14、轨道;15、密封板;150、底板;151、侧板;152、密封槽;2、电热丝;3、台车;30、连接架;300、安装板;301、连接板;302、容纳槽;4、驱动组件;40、电机;41、主动齿轮;42、从动齿轮;5、封闭门;50、固定杆;51、密封块;6、固定架;60、安装槽;61、固定板;62、限位块;63、嵌槽;7、行走轮;8、托架;80、拼接模块;801、第一拼板;802、第二拼板;8020、安装孔;803、第三拼板;804、第一连片;805、第二连片;806、固定孔;807、固定螺栓。

具体实施方式

37.以下结合附图1

‑

4对本申请作进一步详细说明。

38.本申请实施例公开一种热处理炉。参照图1,热处理炉包括内部设置有加热腔室10且一侧开设有与加热腔室10连通的送料口11的炉体1,设置于炉体1加热腔室10内用于对加热腔室10进行加热的电热丝2,设置于炉体1的送料口11处且与加热腔室10配合的台车3,设置于台车3上用于驱动台车3进出加热腔室10的驱动组件4和设置于送料口11处用于封闭送料口11的封闭门5。

39.参照图1和图2,炉体1由耐火砖12垒砌而成且内部加热腔室10呈拱顶型;在加热腔室10的侧壁和顶部设置有保温棉13;在加热腔室10中位于两侧壁的位置设置有朝向加热腔室10长度方向延伸的固定架6,在本实施例中固定架6由耐火砖12垒砌而成;在固定架6上背离加热腔室10侧壁的一面上开设有安装槽60;多个沿固定架6长度方向排布的安装槽60为一组,多组安装槽60沿固定架6的高度方向排布;在安装槽60中凸出设置有板面与固定架6表面垂直的固定板61;固定板61一端嵌设与安装槽60中且与安装槽60固定连接;具体的,在安装槽60与固定板61之间可以灌注水泥砂浆固定在固定板61远离固定架6的一端且背离地面的一面上凸出设置有限位块62;限位块62、固定板61和固定架6之间形成多组嵌槽63;电热丝2有多条,多条电热丝2分别嵌设于多组嵌槽63中且布满安装背离加热腔室10侧壁的一面;为了提高单位距离内电热丝2的长度,从而提高电热丝2的加热效率,电热丝2呈弹簧状。

40.参照图1和图3,在台车3的上表面设置有保温棉13;在台车3的底部固接有连接架30;连接架30包括与台车3固定连接的安装板300和对称设置于安装板300两侧且板面相对设置的连接板301;两个连接板301之间形成容纳槽302;在容纳槽302内设置有与连接板301转动连接的行走轮7;为了提高台车3行走的稳定从而性降低台车3对加热腔室10内两侧安装架的磕碰损坏;在炉体1的底部设置有两条互相平行且沿加热室长度方向延伸的轨道14;轨道14背离加热腔室10的一端延伸至加热腔室10外;行走轮7为槽轮,轨道14嵌设于行走轮7的槽中;驱动组件4设置于远离加热腔室10的连接架30上;驱动组件4包括设置于连接架30上的电机40,同轴设置于电机40输出端上的主动齿轮41和同轴固接于行走轮7一侧且与主动齿轮41啮合的从动齿轮42。

41.参照图1和图3,封闭门5竖直设置于台车3上且与台车3固定连接;封闭门5的表面朝向送料口11且与送料口11适配;为了提高封闭门5在台车3上固定的稳定性;在封闭门5与安装板300之间设置有固定杆50;固定杆50倾斜设置且两端分别与封闭门5和连接板301固定连接;固定杆50与封闭门5和安装板300之间构成三角形结构;为了提高封闭门5的密封性,降低加热腔室10内热量的散失,在送料口11处设置有密封板15;密封板15包括与送料口11的端面结合且固定连接的底板150和凸出设置与底板150背离送料口11一面的侧板151;

侧板151与底板150之间形成密封槽152;在封闭门5和台车3上与封闭门5相对应的位置凸出设置有密封块51,当台车3推入加热腔室10内部时,封闭门5和台车3上的密封块51嵌设于密封槽152中。

42.参照图1和图4,为了提高保温棉13的稳定性,降低保温棉13脱落的可能,在加热腔室10的侧壁、顶部以及台车3的上表面覆盖有托架8;为了便于实时对保温棉13进行检测和维护,同时提高托架8的稳固性,托架8呈蜂窝状;为了便于对局部损坏的保温棉13进行维修和更换,托架8包括多个互相拼接的拼接模块80;拼接模块80包括第一拼板801,设置于第一拼板801一端且与第一拼板801夹角为120

°

的第二拼板802,设置于第二拼板802背离第一拼板801一端且与第二拼板802夹角为120

°

的第三拼板803;在第一拼板801背离第二拼板802的一端设置有与第二拼板802夹角为120

°

的第一连片804;在第三拼板803背离第二拼板802的一端设置有与第三拼板803夹角为120

°

的第一连片804;第一拼板801、第二拼板802和第三拼板803的长度相等;第一连片804和第二连片805的长度小于第一拼板801的长度;在第二拼板802上沿长度方向开设有两个安装孔8020;安装孔8020为条形孔;在第一连片804和第二连片805上开设有固定孔806;在安装孔8020中设置有固定螺栓807;每个安装模块的第二连接板301上的一个安装孔8020与相邻安装模块上的第一连片804通过固定螺栓807固定,另一个安装孔8020与相邻的另一个安装模块上的第二连片805通过螺栓固定;安装模块之间互相拼接成蜂窝状。

43.本申请实施例一种热处理炉的实施原理为:在实际工作过程中,首先使用耐火砖12搭建堆砌炉体1,炉体1堆砌完成后,将防火棉铺设粘接在炉体1的顶部和侧壁上,然后固定托架8,将拼接模块80上的第一连接片和第二连接片分别对应与相邻拼接模块80上的第二连板通过固定螺栓807固定,拼接完成后托架8可以对保温棉13进行固定,降低保温棉13脱落的可能,此外,呈蜂窝状的托架8具有良好的稳固性,同时可以实时监测局部的保温棉13是否有破损;固定好托架8后使用耐火砖12堆砌固定架6,将弹簧状的电热丝2与安装槽60对应,然后安装固定板61,限位块62将电热丝2挤紧固定在嵌槽63中,灌注水泥砂浆将固定板61与安装槽60固定;然后铺设导轨,安装台车3、行走轮7和驱动组件4;通过导轨与行走轮7相互配合,提高台车3行走稳定性的同时可以对台车3的位置进行限制,降低台车3对固定夹产生磕碰的可能;密封块51与密封槽152相互配合,提高炉体1的密封性;综上所述,通过设置多条沿加热腔室10长度方向延伸的电热丝2,提高电热丝2的覆盖面积,电热丝2工作时可以同时对整个加热腔室10均匀进行加热,提高零件在加热腔室10内受热的均匀度。

44.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1