一种喷嘴及喷射系统的制作方法

1.本技术涉及炼铁领域,尤其涉及一种喷嘴及喷射系统。

背景技术:

2.高炉喷煤是用部分原煤替代焦炭用于炼铁的技术,对于降低焦炭使用量有重要的意义。原煤一般为无烟煤和烟煤的混合料,采用混合物料主要是因为无烟煤在我国资源储量少,价格高,掺入烟煤在提高燃烧性能的基础上可以降低成本。原煤是先经过制粉再经输送进入喷吹管道,最终经单通道喷嘴喷入高炉中,无烟煤和烟煤的混合则在制粉前就完成,两种物料的堆密度(550

‑

600kg/m3) 基本相同,混合后输送即可实现稳定输送。

3.相关技术中,加氢气化半焦是原料粉煤经过加氢气化反应后获得的固体物料,具有挥发分含量低、热值高的特点,其性能与无烟煤类似,可以用于替代无烟煤用于高炉喷煤。加氢气化的半焦自身颗粒粒径小,满足喷吹的粒径要求,无需制粉,但加氢气化半焦堆密度(90

‑

250kg/m3)只有烟煤的1/3左右,两者混合后会出现“分层”现象,靠气力输送会出现“分层”的现象,即密度大的煤粉输送量远远小于密度小的半焦输送量,无法实现混合均匀的目标,从而引起物料性质的波动,会直接导致高炉内温度场不均匀,影响高炉稳定运行。

技术实现要素:

4.本技术提供一种喷嘴及喷射系统,能够使得低密度的半焦与高密度的煤粉混合均匀。

5.第一方面,本技术的实施例提供了一种喷嘴。喷嘴包括煤粉流道、半焦流道和混合腔。煤粉流道用于供应煤粉,煤粉流道具有煤粉出口。半焦流道用于供应半焦,半焦流道具有半焦出口。混合腔具有喷射口。其中,煤粉出口和半焦出口均分别位于混合腔,使得煤粉和半焦混合后喷出。

6.在其中一些实施例中,半焦流道为环绕在煤粉流道的外部的环状结构。

7.在其中一些实施例中,混合腔为筒状结构,喷射口位于混合腔在自身的轴向上的第一端,煤粉出口和半焦出口分别位于混合腔在自身的轴向上的第二端。

8.在其中一些实施例中,喷射口的直径d2小于煤粉出口的直径d1。

9.在其中一些实施例中,混合腔的内壁面包括朝喷射口的方向逐渐收缩的圆锥面。

10.在其中一些实施例中,喷嘴包括气体流道。气体流道具有气体出口,气体出口位于混合腔的侧壁。

11.在其中一些实施例中,气体出口的轴线垂直于混合腔的轴线。

12.在其中一些实施例中,气体出口的数量为至少两个,各气体出口沿混合腔的轴向布置。

13.在其中一些实施例中,混合腔的内壁面包括位于圆锥面的远离喷射口的一侧的圆柱面,圆锥面的母线与圆柱面的母线的夹角θ的角度为120

‑

150度。

14.在其中一些实施例中,喷射口的直径d2为煤粉出口的直径d1的3/4

‑

1/2。煤粉出口与喷射口在混合腔的轴向上的距离l是煤粉出口的直径d1的3

‑

5倍。

15.第二方面,本技术的实施例提供了一种喷射系统。喷射系统包括煤粉储仓、半焦储仓、炼铁高炉和上述任意一个实施例中的喷嘴。煤粉储仓用于存储煤粉。半焦储仓用于存储半焦。喷嘴位于炼铁高炉。煤粉储仓和半焦储仓分别经喷嘴与炼铁高炉连通,使得煤粉和半焦混合后喷入炼铁高炉。

16.根据本技术的实施例提供的一种喷嘴。喷嘴包括煤粉流道、半焦流道和混合腔。煤粉流道用于供应煤粉,煤粉流道具有煤粉出口。半焦流道用于供应半焦,半焦流道具有半焦出口。混合腔具有喷射口。其中,煤粉出口和半焦出口均分别位于混合腔,使得煤粉和半焦混合后喷出。本技术的喷嘴使得煤粉和半焦可以单独输送至喷嘴中预混,再喷入炼铁高炉,相较于“煤粉和半焦混合后输送至喷嘴中,再喷入炼铁高炉”,避免了在输送过程中高密度的煤粉和低密度的半焦出现分层,从而在提升输送的稳定性和可靠性的基础上,使得煤粉和半焦混合均匀,进而保证了炼铁高炉中的温度场,实现了高炉的稳定运行。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

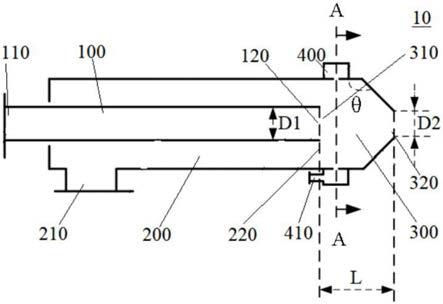

18.图1为本技术实施例中喷嘴的结构示意图;

19.图2为图1中a

‑

a处的截面示意图;

20.图3为本技术实施例中喷射系统的结构示意图。

具体实施方式

21.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

22.参阅图1、2本技术的实施例提供了一种喷嘴10。喷嘴10用于将煤粉和半焦喷入炼铁高炉40。喷嘴10包括煤粉流道100、半焦流道200和混合腔300。煤粉流道100用于供应煤粉。煤粉可以由烟煤制粉得到,也可由无烟煤制粉得到,也可以由烟煤和无烟煤制粉得到。煤粉流道100的轴线可以呈水平延伸。煤粉流道100具有煤粉进口110和煤粉出口120。煤粉进口110可以位于煤粉流道100在自身的轴向上的第一端。煤粉出口120可以位于煤粉流道100在自身的轴向上的第二端。

23.半焦流道200用于供应半焦。半焦可以为煤加氢气化反应得到的固体物料,固体物料粒径较小(平均粒径<1mm),堆密度为90

‑

250kg/m3,远小于煤粉的堆密度(550

‑

600kg/m3)。半焦流道200的轴线可以呈水平延伸。半焦流道200 具有半焦进口210和半焦出口220。半焦进口210可以位于半焦流道200在自身的轴向上的第一端,也可以位于半焦流道200的第一端处的流段。半焦出口 220可以位于半焦流道200在自身的轴向上的第二端。

24.混合腔300用于混合煤粉和半焦。混合腔300具有供应口310和喷射口320。其中,煤

粉出口120和半焦出口220均分别位于混合腔300,使得煤粉和半焦混合后喷出。需要说明的是,“位于混合腔300”可以位于混合腔300中,也可以位于混合腔300的壁面。

25.本技术的喷嘴10使得煤粉和半焦可以单独输送至喷嘴10中预混,再喷入炼铁高炉40,相较于“煤粉和半焦混合后输送至喷嘴10中,再喷入炼铁高炉 40”,避免了在输送过程中高密度的煤粉和低密度的半焦出现分层,从而在提升输送的稳定性和可靠性的基础上,使得煤粉和半焦混合均匀,进而保证了炼铁高炉40中的温度场,实现了高炉的稳定运行。

26.半焦流道200可以为环绕在煤粉流道100的外部的环状结构。此时,半焦流道200的轴线可以与煤粉流道100的轴线重合。半焦出口220为相应的环状结构。

27.混合腔300可以为筒状结构。混合腔300的轴线可以与煤粉流道100的轴线重合。喷射口320可以位于混合腔300在自身的轴向上的第一端。煤粉出口 120和半焦出口220可以分别位于混合腔300在自身的轴向上的第二端。混合腔300的第二端可以具有供应口310,供应口310用于与煤粉出口120和半焦出口220连通。

28.半焦流道200为环绕在煤粉流道100的外部的环状结构时,供应口310的直径可以等于半焦出口220的外径,使得供应口310与半焦出口220连通,同时与煤粉出口120连通。

29.喷射口320的直径d2可以小于煤粉出口120的直径d1。喷射口320的直径d2可以为煤粉出口120的直径d1的3/4

‑

1/2。煤粉出口120与喷射口320在混合腔300的轴向上的距离l可以是煤粉出口120的直径d1的3

‑

5倍。上述设置延长了煤粉和半焦在混合腔300中的停留时间,提升了混合效果。

30.混合腔300的内壁面可以包括朝喷射口320的方向逐渐收缩的圆锥面。混合腔的内壁面可以包括位于圆锥面的远离喷射口的一侧的圆柱面。圆锥面的母线与圆柱面的母线的夹角θ的角度可以为120

‑

150度。

31.喷嘴10可以还包括气体流道400。气体流道400用于供应对煤粉和半焦进行混合的气体。气体流道400可以为环绕混合腔300的环状结构。环状结构的轴线可以呈水平延伸。气体流道400具有气体进口410和气体出口420。气体出口420可以位于气体流道400的靠近混合腔300的一侧。气体出口420可以位于混合腔300的侧壁。上述设置使得气体对混合腔300中的煤粉和半焦进行搅动,提升了混合效果。

32.气体出口420的轴线可以垂直于混合腔300的轴线。气体出口420的数量为至少两个,各气体出口420沿混合腔300的轴向布置。气体出口420与煤粉出口120在混合腔300的轴向上的距离大于煤粉出口120的直径d1,但仍靠近煤粉出口120设置。

33.参阅图3,本技术的实施例还提供了一种喷射系统1。喷射系统1包括煤粉储仓20、半焦储仓30、炼铁高炉40和上述任意一个实施例中的喷嘴10。煤粉储仓20用于存储煤粉。半焦储仓30用于存储半焦。喷嘴10位于炼铁高炉40。煤粉储仓20和半焦储仓30分别经喷嘴10与炼铁高炉40连通,使得煤粉和半焦混合后喷入炼铁高炉40。其中,煤粉和半焦经气体输送至喷嘴10,气体可以为氮气,也可以为空气。

34.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本技术的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以

根据具体情况理解上述术语的具体含义。

35.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1