一种水冷离心铸管机的制作方法

1.本实用新型属于金属铸造技术、尤其涉及一种水冷离心铸管机。

背景技术:

2.球墨铸铁管是将高温铁水浇入离心铸管机内高速旋转的管模内腔,借助数十倍于管坯重量的离心力作用形成管状金属融坯,在管模外部冷却水的热传导下凝固成铸管毛坯。

3.球墨铸铁管产品本身承口处壁厚与管身直段壁厚就有着显著的设计差异,铁水浇注顺序又是从承口处开始至插口处结束,这样就形成了浇注后承口、管身、插口各区域温度的明显差异,承口处的热节现象尤为突出,目前铸管离心机多采用机头轴承支撑的结构,限制了承口处管模的快速散热和管模快速冷却的能力,因此提高管模承口处热传导效率,实现铸管的同时凝固就显得尤为重要;另外,随着管模口径的增大,与之相配套的轴承制造也愈加成本增加,周期延长;管模更换时的操作和重新安装也耗时费力,使机器的生产效率大打折扣。

4.综上所述,如何简化管模的支撑结构,加快其热交换能力,简化管模更换后的安装与调整,提高机器的生产效率成为本领域科技人员亟待解决的技术问题。

技术实现要素:

5.本实用新型的目的是提供一种水冷离心铸管机,以解决上述现有技术存在的问题,使管模承口处的热交换效率得以提高,消除承口处热节,提高铸管质量;管模采用新的支撑结构,降低制造成本,缩短管模调整耗时,增加机器的有效生产时间。

6.为了实现上述目的,本实用新型提供了如下技术方案:本实用新型提供了一种水冷离心铸管机,其特征在于,包括依次连接的离心铸管机轨道移动车体、移动车体上的水平剖分对开机壳,机壳内设置的管模、安装在移动车体机壳内的管模支撑托轮和压轮系统、管模水冷却装置、以及安装在移动车体机壳上的管模旋转驱动系统。所述离心铸管机管模设置在离心铸管机移动车体机壳内,所述离心铸管机移动车体设置在轨道行走系统上,所述离心铸管机移动车体的行走由行走驱动系统控制。所述离心铸管机管模的旋转由管模旋转系统控制,所述离心铸管机管模旋转时有管模支撑托轮和压轮装置固定,所述管模支撑托轮和压轮装置设置在离心铸管机移动车体机壳内,所述离心铸管机管模表面沿轴向四周分区域设置有水冷却装置,所述管模水冷却装置设置在离心铸管机移动车体机壳内。

7.优选地,所述离心铸管机管模旋转系统包括驱动电机、皮带轮、三角皮带、皮带轮紧固装置、机头密封法兰、管模支撑托轮、管模压紧轮、皮带轮挡轮。所述皮带轮固定在管模承口上,所述管模承口通过皮带轮紧固装置与皮带轮连接,所述皮带轮紧固装置通过螺栓将所述皮带轮与所述管模固定,所述皮带轮通过所述三角皮带与所述驱动电机连接,所述驱动电机通过螺栓固定在所述离心铸管机移动车壳体上,所述皮带轮紧固装置通过密封胶条与所述机头密封法兰联接,所述机头密封法兰通过螺栓与所述离心铸管机壳体机头部位

联接,所述管模旋转时与所述管模支撑托轮及所述管模压紧轮相接触,所述管模支撑托轮通过底座螺栓与所述离心铸管机移动车壳体联接,所述管模压紧轮通过底座螺栓与所述离心铸管机移动车壳体联接。

8.优选地,所述管模支撑托轮系统包括托轮、压盖、固定座、调整定位块、机座,所述托轮通过所述压盖利用螺栓固定在所述固定座上、所述固定座通过所述调整定位块利用螺栓固定在所述机座上,所述机座通过焊接固定在所述离心铸管机机壳上,所述壳体固定在所述离心铸管机移动车体上。

9.优选地,所述离心铸管机移动车体行走系统包括移动车体、齿条、齿条安装座、齿轮、联轴器和动力装置。所述齿条设置在所述齿条安装座上,所述齿条安装座固定在所述离心铸管机移动车体底座上,所述齿轮设置在所述离心铸管机移动车体行走底座上,所述离心铸管机移动车体通过轮子在所述离心铸管机移动车体行走底座轨道上,所述动力装置与所述联轴器的输入端连接,所述联轴器的输出端与所述齿轮连接,所述齿轮与所述齿条连接。

10.优选地,所述管模压轮系统包括压轮和底座、导向连接杆、机座、销轴、空气弹簧,所述安装座通过底座螺栓与所述导向座联接,所述管模压轮通过螺栓安装在所述底座内,所述底座与所述导向连接杆利用螺栓连接,所述向连接杆通过销轴与所述机座联接,所述机座与所述机壳通过螺栓相连,所述机座配有机械限位控制所述导向连接杆的摆动范围。

11.优选地,所述管模水冷却装置包括包括集水器、上进水管、轴向分配管、喷嘴、下进水管。所述集水器与所述上进水管、所述下进水管通过螺栓相连,共六根在所述集水器上均匀排列,所述管模水冷却区域分为三个独立部分,各区域都在所述管模四周轴向布置分配管共四根,与所述上进水管、所述下进水管通过螺纹相连,所述喷嘴与所述轴向分配管通过螺纹连接。

12.优选地,所述皮带轮挡轮装置包括挡轮组件、轴承座、压盖、底座、顶丝块、顶丝。所述挡轮组件通过螺钉利用所述压盖固定在所述轴承座内、所述轴承座通过螺栓固定在所述底座上,所述底座焊接在所述离心铸管机移动车壳体体上,所述顶丝块焊接在所述底座上。所述顶丝与所述顶丝块通过螺纹连接。

13.优选地,所述机壳采用水平剖分对开结构。

14.优选地,所述电机为变频电机。

附图说明

15.下面结合附图和具体实施方式对本实用新型进行详细说明:

16.图1是本实用新型的水冷离心铸管机结构示意图;

17.图2是本实用新型的水冷离心铸管机图1的i处放大图;

18.图3是本实用新型的水冷离心铸管机图1的a

‑

a剖视图;

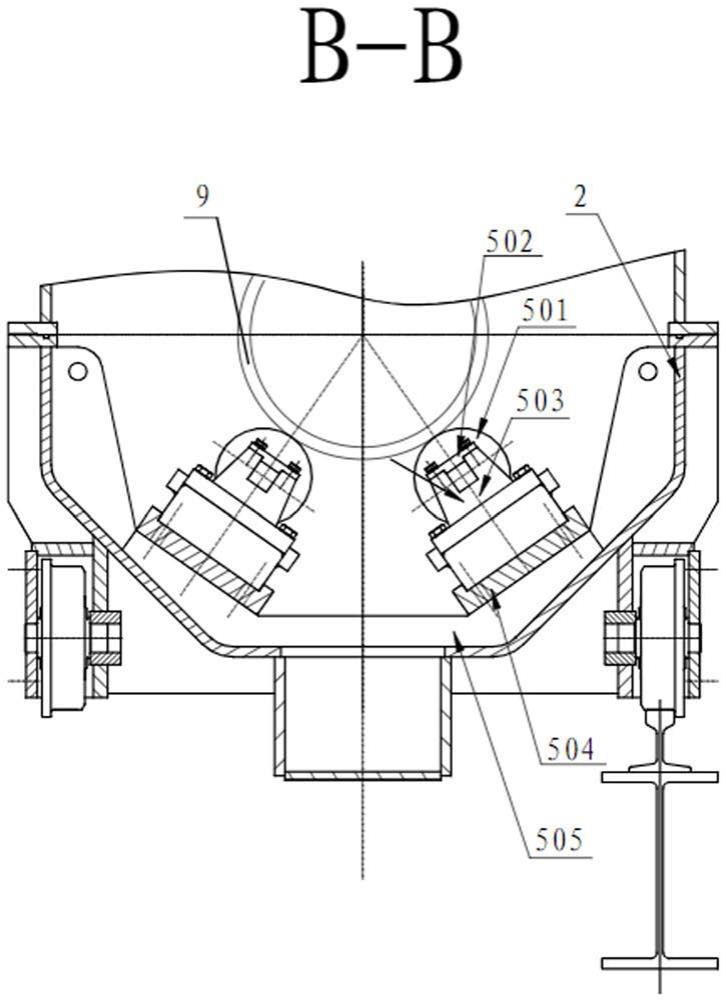

19.图4是本实用新型的水冷离心铸管机图1的b

‑

b剖视图;

20.图5是本实用新型的水冷离心铸管机图1的c

‑

c剖视图;

21.图6是本实用新型的水冷离心铸管机图1的p向视图;

22.图7是本实用新型的水冷离心铸管机图1的m向视图。

具体实施方式

23.如图1所示,一种水冷离心铸管机,包括管模旋转系统1,机壳2,移动车体3,移动车体行走系统,4,管模支撑托轮系统5,管模压轮系统6,管模水冷却装置7,皮带轮挡轮装置8,管模9。离心铸管机管模9依靠支撑托轮系统5和压轮系统6,借助管模旋转系统1的固定法兰安装在离心铸管机机壳2内,机壳2联结在移动车体3上,管模9的旋转由管模旋转系统1完成,管模9由水冷却装置7实现降温冷却,管模9旋转时的轴向定位通过皮带轮挡轮装置8完成,移动车体3的进退通过移动车体行走系统4来控制完成。

24.如图1、图2所示,本实用新型的离心铸管机管模旋转系统包括驱动电机10、皮带轮101、三角皮带102、皮带轮与管模紧固法兰103、皮带轮密封法兰104、机壳密封法兰105、管模支撑托轮5、管模压紧轮6、皮带轮挡轮8。所述皮带轮101固定在管模9承口上,所述管模9承口通过皮带轮紧固法兰103与皮带轮101连接,所述皮带轮101通过所述三角皮带102与所述驱动电机10连接,所述驱动电机10通过螺栓固定在所述离心铸管机移动车体机壳2上,所述皮带轮紧固法兰103通过螺栓与所述皮带轮101联结,所述机壳密封法兰105通过螺栓与所述机壳2联结,所述皮带轮密封法兰104通过螺栓与所述皮带轮101联结,所述皮带轮密封法兰104通过密封圈与所述机壳密封法兰105接触,所述管模9旋转时与所述管模支撑托轮5及所述管模压紧轮6相接触,所述管模支撑托轮5通过底座螺栓与所述离心铸管机移动车体3联接,所述管模压紧轮6通过底座螺栓与所述离心铸管机移动车体机壳2联接。

25.如图1、图3所示,本实用新型的离心铸管机移动车体行走系统包括移动车体3、齿条301、齿条安装座302、齿轮303、联轴器304和动力装置305。所述齿条301设置在所述齿条安装座302上,所述齿条安装座302固定在所述离心铸管机移动车体3底座上,所述齿轮303设置在所述离心铸管机移动车体3行走底座上,所述离心铸管机移动车体3通过轮子在所述离心铸管机移动车体行走底座轨道上,所述动力装置305与所述联轴器304的输入端连接,所述联轴器304的输出端与所述齿轮303连接,所述齿轮303与所述齿条301连接。

26.如图4所示,本实用新型的离心铸管机管模支撑托轮系统5包括托轮501、压盖502、固定座503、调整定位块504、机座505,所述托轮501通过所述压盖502利用螺栓固定在所述固定座503上、所述固定座503通过所述调整定位块504利用螺栓固定在所述机座505上,所述机座505通过焊接固定在所述离心铸管机机壳2上,所述壳体2固定在所述离心铸管机移动车体3上。

27.如图5所示,本实用新型的离心铸管机管模压轮系统6包括压轮601和底座602、导向连接杆603、机座604、销轴605、空气弹簧606,所述安装座603通过底座螺栓与所述导向座605联接,所述管模压轮601通过螺栓安装在所述底座602内,所述底座602与所述导向连接杆603利用螺栓连接,所述向连接杆603通过销轴与所述机座604联接,所述机座604与所述机壳2通过螺栓相连,所述机座604配有机械限位603控制所述导向连接杆603的摆动范围。

28.如图6所示,本实用新型的离心铸管机管模水冷却装置7包括集水器701、上进水管702、轴向分配管703、喷嘴704、下进水管705。所述集水器701与所述上进水管702、所述下进水管705通过螺栓相连,在所述集水器701上均匀排列,所述轴向分配管703共四根,与所述上进水管702、所述下进水管705通过螺纹相连

29.,所述喷嘴704与所述轴向分配管703通过螺纹连接。

30.如图7所示,本实用新型的离心铸管机皮带轮挡轮装置8包括挡轮组件801、轴承座

802、压盖803、底座804、顶丝块805、顶丝806。所述挡轮组件801通过螺钉利用所述压盖803固定在所述轴承座802内、所述轴承座802通过螺栓固定在所述底座804上,所述底座804焊接在所述离心铸管机移动车壳体2体上,所述顶丝块805焊接在所述底座804上。所述顶丝806与所述顶丝块805通过螺纹连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1