一种浇铸装置的制作方法

1.本实用新型涉及铸造,尤其涉及一种浇铸装置。

背景技术:

2.浇铸铸造方法是将金、银熔化成液态状,采用范模浇铸而制成器物的方法,它是最早的金银加工方法之一。浇铸是把经混合后的药浆浇铸到发动机壳体内,固化后形成符合设计要求的发动机装药。

3.现有地采用单个浇铸的方式进行浇铸,这种方式虽然能满足基本的浇铸,但是突出的特点是浇铸效率较低,不能同时完成多个铸件的浇铸,不方便合金液的流动,降低了铸件的质量。

技术实现要素:

4.本实用新型提供一种浇铸装置,以解决上述现有技术的不足,提高了铸件浇铸的效率,适应各种不同数量铸件的浇铸,浇铸过程简单,方便合金液的流动,具有较强的实用性。

5.为了实现本实用新型的目的,拟采用以下技术:

6.一种浇铸装置,包括底板、设于底板的支撑柱若干、设于支撑柱上端的导液件、设于导液件后侧的注液组件、设于导液件前侧的堵眼组件若干以及设于导液件与注液组件交界处的分液组件;

7.底板与导液件均呈环状结构;

8.支撑柱等间隔地设于底板上;

9.导液件上设有导液槽,位于导液件后侧段的导液槽以导液件后侧的中点为起点向外倾斜延伸,位于导液件其它段的导液槽均处于同一水平面上,且位于导液件其它段导液槽的高度要低于位于导液件后侧段导液槽的高度,导液件前侧段的导液槽中点处内设有隔板,导液件前侧段的下表面设有连通与导液槽的出液筒若干,堵眼组件均设于出液筒处。

10.优选地,注液组件包括固定于底板后侧壁的基板、设于基板上表面另一端的圆杆、设于圆杆上端的凹形固定板、设于凹形固定板内侧壁的连接板三块、设于连接板另一端且带有凹槽的注液台、设于注液台前侧且连通于凹槽的输液件以及设于凹形固定板下表面两侧且另一端设于导液件的曲臂,输液件的另一端连通于位于导液件后侧段的导液槽,且交界处为导液件后侧段的中点位置。

11.优选地,输液件呈弯曲状态,且输液件进液口的高度高于输液件出液口的高度。

12.优选地,堵眼组件包括等间隔阵列于导液件前侧壁的装配板、均设于装配板的升降杆、均设于升降杆下端的转动板以及均设于转动板另一端上表面的堵眼杆,当堵眼杆穿于出液筒时,出液筒被封闭。

13.优选地,分液组件包括设于导液件后侧内侧边上表面的转动杆以及设于转动杆且位于输液件与导液件交界连通处的分液件。

14.优选地,分液件的后端为三角状结构。

15.优选地,分液件由耐火材料制成。

16.上述技术方案的优点在于:

17.1、设置在底板和支撑柱上端的导液件,其中导液件能够为合金液的流动提供导向作用,同时方便合金液注入模具中,注液组件方便注入熔融态的合金从,而注液组件与导液件连通,能够将注液组件中的合金液分流注入模具中,同时为了使导液件中两侧的合金液的量一致,因此在导液件与注液组件的交界处设置了分液组件;其中为了使导液件中的合金液流入注入段中,将位于后侧的导液槽设置成为以导液件后侧中点为起点,向外倾斜延伸,而其他段的导液槽的底面均处于同一水平面上,其中,其中为了满足不同数量模具的合金液注入,因此,在导液件的前侧设置了若干个出液筒,并且在出液筒上设置了相应的堵眼组件,从而方便控制实际使用出液筒的数量,而堵眼组件,操作简单,方便易行,在需要堵眼时,通过堵眼杆从出液筒的下端塞入出液筒中,完成出液筒的封闭,不需要堵眼时,则按压升降杆,使得堵眼杆移出出液筒;其中分液件,主要为了使导液槽中两侧的合金液的量一致,或者若出现导液件下端一侧没有模具而另一侧有模具需要注液时,转动分液件即可停止导液槽一侧合金液的流入,操作简单;同时为了提高注液组件结构的稳定性,因此,将注液台通过连接板固定在凹形固定板上,而凹形固定板又固定又通过曲臂连接在导液件上,而注液台的下端通过圆杆固定在基板上;

18.2、本实用新型提高了铸件浇铸的效率,适应各种不同数量铸件的浇铸,浇铸过程简单,方便合金液的流动,具有较强的实用性。

附图说明

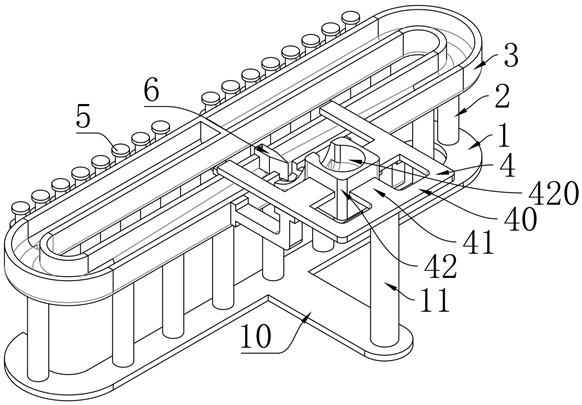

19.图1示出了本实用新型立体结构图一。

20.图2示出了本实用新型立体结构图二。

21.图3示出了本实用新型立体结构图三。

具体实施方式

22.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型做进一步的详细描述。

23.如图1

‑

图3所示,一种浇铸装置,包括底板1、设于底板1的支撑柱2若干、设于支撑柱2上端的导液件3、设于导液件3后侧的注液组件4、设于导液件3前侧的堵眼组件5若干以及设于导液件3与注液组件4交界处的分液组件6。

24.底板1与导液件3均呈环状结构,支撑柱2等间隔地设于底板1上。

25.导液件3上设有导液槽35,位于导液件3后侧段的导液槽35以导液件3后侧的中点为起点向外倾斜延伸,位于导液件3其它段的导液槽35均处于同一水平面上,且位于导液件3其它段导液槽35的高度要低于位于导液件3后侧段导液槽35的高度,导液件3前侧段的导液槽35中点处内设有隔板33,导液件3前侧段的下表面设有连通与导液槽35的出液筒34若干,堵眼组件5均设于出液筒34处。

26.注液组件4包括固定于底板1后侧壁的基板10、设于基板10上表面另一端的圆杆11、设于圆杆11上端的凹形固定板40、设于凹形固定板40内侧壁的连接板41三块、设于连接

板41另一端且带有凹槽420的注液台42、设于注液台42前侧且连通于凹槽420的输液件43以及设于凹形固定板40下表面两侧且另一端设于导液件3的曲臂44,输液件43的另一端连通于位于导液件3后侧段的导液槽35,且交界处为导液件3后侧段的中点位置。输液件43呈弯曲状态,且输液件43进液口的高度高于输液件43出液口的高度。

27.堵眼组件5包括等间隔阵列于导液件3前侧壁的装配板50、均设于装配板50的升降杆51、均设于升降杆51下端的转动板52以及均设于转动板52另一端上表面的堵眼杆53,当堵眼杆53穿于出液筒34时,出液筒34被封闭。

28.分液组件6包括设于导液件3后侧内侧边上表面的转动杆60以及设于转动杆60且位于输液件43与导液件3交界连通处的分液件61。分液件61的后端为三角状结构。分液件61由耐火材料制成。

29.实施方式为:

30.一、根据铸造的数量控制出液筒34的数量,若需要的铸造的数量小于等于导液件3前侧一端出液筒34的数量时,则转动分液件61,封闭输液件43与导液槽35另一侧的连通,同时,通过堵眼杆53封闭封闭侧的出液筒34;并将模具置于注浆侧的出液筒34上;若数量大于导液件3前侧一端出液筒34的数量时,则使分液件61位于输液件43的中心位置处,并将模具置于注浆侧的出液筒34上;

31.二、将合金液注入注液台42的凹槽420中,合金液将从凹槽420中通过输液件43流入一侧的导液槽35或者两侧的导液槽35中,最终注入一侧或者两侧的模具中,直至注液完成为止。

32.以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1