氧化钨溅射靶的制作方法

1.本发明涉及一种形成氧化钨膜时所使用的氧化钨溅射靶。

2.本技术主张基于2019年3月15日于日本技术的专利申请2019

‑

048659号及2020年3月6日于日本技术的专利申请2020

‑

039006号的优先权,并将其内容援用于此。

背景技术:

3.上述的氧化钨膜用于电致变色显示元件或遮光部件等各种领域。并且,在专利文献1中,公开有使用氧化钨膜(wo

x

膜)作为有机el元件的阳极。

4.如专利文献1所记载,通过使用了溅射靶的溅射法形成上述的氧化钨膜。

5.作为形成氧化钨膜的溅射靶,例如,如专利文献2、专利文献3所示,提供有一种由烧结氧化钨粉末而成的烧结体构成的氧化钨溅射靶。

6.在专利文献2中,为了提高烧结体的密度,公开有一种将锰或者锰化合物作为烧结助剂而添加的氧化钨溅射靶。

7.并且,在专利文献3中,公开了一种氧化钨溅射靶,其为了能够进行dc溅射,使用含有wo2、w

18

o

49

及wo3中的至少一个的氧化钨粉末,在真空中进行烧结,由具有由wo2相和w

18

o

49

相这两相以上构成的组织的烧结体构成。

8.专利文献1:日本特开平11

‑

067459号公报

9.专利文献2:日本特开平10

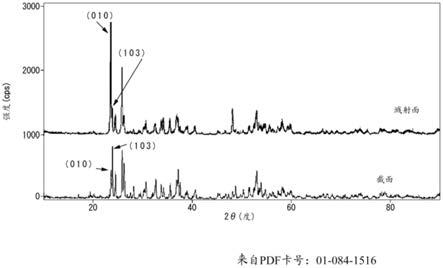

‑

259054号公报

10.专利文献3:日本特开2013

‑

076163号公报

11.然而,在上述的氧化钨溅射靶中,在实施dc溅射时,若溅射进展而侵蚀部的深度加深,则经常发生异常放电,而难以稳定地实施dc溅射。因此,无法长时间稳定地使用氧化钨溅射靶,而存在使用寿命变短的问题。

技术实现要素:

12.本发明是鉴于前述情况而完成的,其目的在于提供一种即使溅射进展也能够抑制异常放电的产生,能够长时间稳定地进行溅射成膜,能够实现使用寿命的延长的氧化钨溅射靶。

13.为了解决上述课题,本发明人等深入研究的结果发现,通过将溅射面的结晶取向及与溅射面正交的截面的结晶取向设在规定的范围内,即使溅射进展而侵蚀部的深度加深,也能够抑制异常放电的产生,能够长时间稳定地实施dc溅射。

14.本发明是鉴于上述发现而完成的,本发明的氧化钨溅射靶的特征在于,通过溅射面及与所述溅射面正交的截面的x射线衍射分析,确认到w

18

o

49

的峰,并且所述溅射面的w

18

o

49

的(103)面的衍射强度i

s(103)

与(010)面的衍射强度i

s(010)

之比i

s(103)

/i

s(010)

为0.38以下,所述截面的w

18

o

49

的(103)面的衍射强度i

c(103)

与(010)面的衍射强度i

c(010)

之比i

c(103)

/i

c(010)

为0.55以上,与溅射面平行的面的w

18

o

49

相的面积率为37%以上。

15.根据该结构的氧化钨溅射靶,通过溅射面及与所述溅射面正交的截面的x射线衍

射分析,确认到w

18

o

49

的峰,并且与溅射面平行的面的w

18

o

49

相的面积率为37%以上,因此能够确保导电性,能够稳定地实施dc溅射。并且,能够确保氧化钨溅射靶的强度。

16.并且,由于溅射面的w

18

o

49

的(103)面的衍射强度i

s(103)

与(010)面的衍射强度i

s(010)

之比i

s(103)

/i

s(010)

为0.38以下,所述截面的w

18

o

49

的(103)面的衍射强度i

c(103)

与(010)面的衍射强度i

c(010)

之比i

c(103)

/i

c(010)

为0.55以上,在与溅射面正交的截面,w

18

o

49

的(103)面较强地取向,因此即使在溅射进展而形成侵蚀部的情况下,也能够抑制异常放电的产生,能够长时间稳定地进行dc溅射。因此,能够实现使用寿命的延长。

17.在本发明的氧化钨溅射靶中,优选组成为wo

x

(2.1≤x≤2.9)。

18.在这种情况下,由于组成为wo

x

(2.1≤x≤2.9),因此抑制了wo2相和wo3相大量存在,能够充分确保导电性优异的w

18

o

49

相,进而能够稳定地实施dc溅射。并且,能够充分确保氧化钨溅射靶的强度。

19.并且,在本发明的氧化钨溅射靶中,优选含有nb、ta、ti、zr、y、al及si中的任一种或两种以上的添加金属的氧化物,作为金属成分,将所述添加金属的总含量设为m(质量%),将钨的含量设为w(质量%)的情况下,m/(w+m)在0.1以上且0.67以下的范围内。

20.在这种情况下,由于含有nb、ta、ti、zr、y、al及si中的任一种或两种以上的添加金属的氧化物,将所述添加金属的总含量设为m(质量%),将钨的含量设为w(质量%)的情况下,m/(w+m)为0.1以上,因此能够提高所形成的氧化物膜的耐碱性。并且,由于m/(w+m)为0.67以下,因此能够抑制由添加金属的氧化物引起的异常放电的产生。

21.根据本发明,能够提供一种即使溅射进展也能够抑制异常放电的产生,能够长时间稳定地进行溅射成膜,能够实现使用寿命的延长的氧化钨溅射靶。

附图说明

22.图1是表示本发明的一实施方式所涉及的氧化钨溅射靶的溅射面及与溅射面正交的截面的x射线衍射分析结果的图。

23.图2是表示本发明的一实施方式所涉及的氧化钨溅射靶的制造方法的流程图。

24.图3是在本发明的一实施方式所涉及的氧化钨溅射靶的制造方法中,从烧结体获得溅射靶的机械加工工序的说明图。

具体实施方式

25.以下,结合附图针对本发明的实施方式的氧化钨溅射靶进行说明。

26.在本实施方式所涉及的氧化钨溅射靶中,通过溅射面及与所述溅射面正交的截面的x射线衍射分析,确认到w

18

o

49

的峰,与溅射面平行的面的截面观察的结果,w

18

o

49

相的面积率为37%以上。

27.并且,如图1所示,在本实施方式所涉及的氧化钨溅射靶中,x射线衍射测定的结果,溅射面的w

18

o

49

的(103)面的衍射强度i

s(103)

与(010)面的衍射强度i

s(010)

之比i

s(103)

/i

s(010)

为0.38以下。

28.并且,与溅射面正交的截面的w

18

o

49

的(103)面的衍射强度i

c(103)

与(010)面的衍射强度i

c(010)

之比i

c(103)

/i

c(010)

为0.55以上。

29.并且,在本实施方式所涉及的氧化钨溅射靶中,优选组成为wo

x

(2.1≤x≤2.9)。

30.并且,在本实施方式所涉及的氧化钨溅射靶中,优选含有nb、ta、ti、zr、y、al及si中的任一种或两种以上的添加金属的氧化物,作为金属成分,将所述添加金属的总含量设为m(原子%),将钨的含量设为w(原子%)的情况下,m/(w+m)在0.1以上且0.67以下的范围内。

31.在本实施方式的氧化钨溅射靶中,针对将溅射面的w

18

o

49

的(103)面的衍射强度i

s(103)

与(010)面的衍射强度i

s(010)

之比i

s(103)

/i

s(010)

、与溅射面正交的截面的w

18

o

49

的(103)面的衍射强度i

c(103)

与(010)面的衍射强度i

c(010)

之比i

c(103)

/i

c(010)

、与溅射面平行的面的w

18

o

49

相的面积率、组成如上述那样规定的理由进行说明。

32.(溅射面的衍射强度比i

s(103)

/i

s(010)

)

33.在溅射面,通过w

18

o

49

的(010)面较强地取向,溅射速率稳定,抑制异常放电的产生。

34.因此,在本实施方式中,将溅射面的w

18

o

49

的(103)面的衍射强度i

s(103)

与(010)面的衍射强度i

s(010)

之比i

s(103)

/i

s(010)

设定为0.38以下。

35.溅射面的w

18

o

49

的(103)面的衍射强度i

s(103)

与(010)面的衍射强度i

s(010)

之比i

s(103)

/i

s(010)

优选为0.29以下,更优选为0.20以下。并且,i

s(103)

/i

s(010)

的下限并无特别限制,优选设为0.14以上。

36.(与溅射面正交的截面的衍射强度比i

c(103)

/i

c(010)

)

37.若溅射进展,则在溅射面会形成侵蚀部。在与溅射面正交的截面,若w

18

o

49

的(103)面的取向较高,则即使在溅射进展的情况下,在溅射面的(010)面也维持较强地取向的状态,即使在溅射进展之后,也能够抑制异常放电的产生。

38.因此,在本实施方式中,将与溅射面正交的截面的w

18

o

49

的(103)面的衍射强度i

c(103)

与(010)面的衍射强度i

c(010)

之比i

c(103)

/i

c(010)

设定为0.55以上。

39.与溅射面正交的截面的w

18

o

49

的(103)面的衍射强度i

c(103)

与(010)面的衍射强度i

c(010)

之比i

c(103)

/i

c(010)

优选设为1.18以上,更优选设为1.41以上。并且,i

c(103)

/i

c(010)

的上限并无特别限制,优选设为2.54以下。

40.(与溅射面平行的面的w

18

o

49

相的面积率)

41.关于氧化钨中w

18

o

49

相,由于导电性高,因此通过确保w

18

o

49

相的面积率,导电性得到提高,通过dc溅射能够稳定地形成氧化钨膜。

42.因此,在本实施方式中,将与溅射面平行的面的w

18

o

49

相的面积率设为37%以上。能够根据对观察试样的观察面进行epma分析的图像计算出与溅射面平行的面的w

18

o

49

相的面积率。在除了氧化钨、还含有nb、ta、ti、zr、y、al及si中的任一种或两种以上的添加金属的氧化物的情况下,相对于包含这些添加元素的氧化物的与溅射面平行的面的整体,w

18

o

49

相的面积率为37%以上即可。

43.与溅射面平行的面的w

18

o

49

相的面积率优选为55%以上,进一步优选为85%以上。并且,与溅射面平行的面的w

18

o

49

相的面积率的上限并无特别限制,优选设为94%以下。

44.(组成)

45.在氧化钨中,由于混合存在wo2相、wo3相、w

18

o

49

相等各种相,因此作为wo

x

,规定了钨和氧的比率。

46.通过将x设为2.1以上,能够抑制wo2相的比率,能够充分确保导电性优异的w

18

o

49

相。另一方面,通过将x设为2.9以下,能够抑制wo3相的比率,能够充分确保导电性优异的w

18

o

49

相。即,通过将x设为2.1以上且2.9以下,w

18

o

49

相成为主相(基质),能够确保溅射靶的导电性。

47.x的下限优选设为2.4以上。并且,x的上限优选设为2.82以下。

48.(添加金属的氧化物)

49.在所形成的氧化物膜中,在用蚀刻法进行图案化时,可以使用碱作为抗蚀剂剥离液。通过使氧化钨中含有nb、ta、ti、zr、y、al及si中的任一种或两种以上的添加金属的氧化物,能够提高氧化钨的耐碱性。另一方面,若上述的添加金属的氧化物的含量过多,则有可能因添加金属的氧化物而在溅射时产生异常放电。

50.因此,在本实施方式中,含有nb、ta、ti、zr、y、al及si中的任一种或两种以上的添加金属的氧化物的情况下,作为金属成分,将添加金属的总含量设为m(原子%),将钨的含量设为w(原子%)的情况下,将m/(w+m)规定为0.1以上且0.67以下的范围内。

51.m/(w+m)的下限优选为0.15以上,更优选为0.2以上。另一方面,m/(w+m)的上限优选为0.5以下,更优选为0.4以下。

52.接着,参考图2及图3对本实施方式所涉及的氧化钨溅射靶的制造方法进行说明。

53.如图2所示,在本实施方式所涉及的氧化钨溅射靶的制造方法中,具备:原料粉末准备工序s01;烧结原料粉末的烧结工序s02;及对所得到的烧结体进行机械加工的机械加工工序s03。

54.(原料粉末准备工序s01)

55.通过对wo3粉末进行还原处理,得到含有wo2粉末及w

18

o

49

粉末的wo

x

粉末。该wo

x

粉末可以包含wo3粉末。wo

x

粉末的纯度设为99.9质量%以上。通过调整还原处理的条件来控制wo

x

粉末的x。

56.作为上述还原处理,例如将wo3粉末在氢气氛中以规定时间、规定温度进行加热,而进行氢还原。在该氢还原中,还原以从wo3至wo

2.9

、wo

2.72

、wo2、w的顺序进行。通过控制还原的进展状况,能够制备还原状态不同的上述组成的混合状态的粉末,使wo

x

粉末的x的值细微地变动。

57.并且,作为控制及微调整wo

x

粉末的x的值的方法,也能够向如上述那样还原处理而成的粉末适当混合由wo3、wo

2.9

、wo

2.72

、wo2及w构成的粉末。

58.关于wo

x

的x的定量,在对取样的wo

x

进行重量测定之后,在大气中进行800℃

×

1小时的热处理,并在热处理后进行重量测定。然后,通过x射线衍射分析确认已全部成为wo3,通过下式计算出w量。然后,根据所求出的w量将氧的比例计算为x。

59.w的重量=热处理后的重量

×

m

w

/m

wo3

60.w(质量%)=(w的重量/热处理前的wo

x

的重量)

×

100

61.m

w

:w的原子量(183.85),m

wo3

:wo3的原子量(231.85)

62.通过混合所得到的wo

x

粉末,得到原料粉末。作为混合方法,例如能够利用使用了氧化锆球的干式球磨机。混合方法并无限定,能够应用搅拌机或混合机,具体而言,亨舍尔机、摇摆机、侦察机(

レコン

)等。

63.原料粉末的平均粒径优选在1μm以上且30μm以下的范围内。

64.添加nb、ta、ti、zr、y、al及si中的任一种或两种以上的添加金属的氧化物的情况

下,将各种氧化物粉末与上述的wo

x

粉末进行混合。作为混合方法,例如能够利用使用了氧化锆球的干式球磨机。混合方法并无限定,能够应用搅拌机或混合机,具体而言,亨舍尔机、摇摆机、侦察机等。

65.并且,为了不阻碍wo

x

粉末彼此的烧结,添加金属的氧化物粉末优选比wo

x

粉末的粒径大。

66.(烧结工序s02)

67.接着,通过对上述的原料粉末进行加压及加热来进行烧结,得到烧结体。在本实施方式中,使用热压装置,在真空中实施烧结。

68.将该烧结工序s02中的烧结温度设在850℃以上且1400℃以下的范围内、将烧结温度下的保持时间设在1小时以上且4小时以下的范围内、将加压压力设在10mpa以上且35mpa以下的范围内。

69.在本实施方式中,通过烧结工序s02,以如下方式进行温度控制,由此控制烧结体中的结晶取向。

70.首先,在开始升温之前,以上述的加压压力进行加压,并以5℃/min以上且20℃/min以下的范围内的升温速度进行升温。并且,以586℃以上且750℃以下的范围内的中间温度,在1小时以上且2小时以下的范围内进行保持。之后,通过升温至上述的烧结温度并进行保持来进行烧结。

71.由此,在加压面(与加压方向正交的面)上,w

18

o

49

的(103)面较强地取向,在与加压面正交的面(沿加压方向的面)上,w

18

o

49

的(010)面较强地取向。

72.上述的中间温度的下限优选设为600℃以上,中间温度的上限优选设为700℃以下。

73.(机械加工工序s03)

74.接着,以使所得到的烧结体成为规定的尺寸的方式进行机械加工。此时,以使与加压面正交的面成为溅射面的方式,实施机械加工。

75.如图3所示,例如,若为板状的氧化钨溅射靶,则以与加压面正交的方式切断烧结体,将与加压面正交的面设为溅射面。并且,若为圆筒型的氧化钨溅射靶,则通过沿圆筒的轴线方向进行加压而得到圆筒状的烧结体,与加压面正交的圆筒面成为溅射面。

76.由此,制造本实施方式的氧化钨溅射靶。

77.根据如上构成的本实施方式的氧化钨溅射靶,通过溅射面及与所述溅射面正交的截面的x射线衍射分析,确认到w

18

o

49

的峰,并且w

18

o

49

相的面积率为37%以上,因此能够确保导电性,能够稳定地实施dc溅射。并且,能够确保氧化钨溅射靶的强度。

78.并且,在本实施方式的氧化钨溅射靶中,由于溅射面的w

18

o

49

的(103)面的衍射强度i

s(103)

与(010)面的衍射强度i

s(010)

之比i

s(103)

/i

s(010)

为0.38以下,与所述溅射面正交的截面的w

18

o

49

的(103)面的衍射强度i

c(103)

与(010)面的衍射强度i

c(010)

之比i

c(103)

/i

c(010)

为0.55以上,在与溅射面正交的截面,w

18

o

49

的(103)面较强地取向,因此即使溅射进展而形成侵蚀部的情况下,也可维持溅射面的结晶取向,能够抑制异常放电的产生。因此,能够长时间稳定地进行dc溅射,能够实现使用寿命的延长。

79.并且,在本实施方式的氧化钨溅射靶中,组成为wo

x

(2.1≤x≤2.9)的情况下,能够抑制wo2相和wo3相大量存在,并充分确保w

18

o

49

相,进而能够稳定地实施dc溅射。并且,能够

充分确保氧化钨溅射靶的强度。

80.并且,在本实施方式的氧化钨溅射靶中,含有nb、ta、ti、zr、y、al及si中的任一种或两种以上的添加金属的氧化物,将所述添加金属的总含量设为m(原子%),将钨的含量设为w(原子%)的情况下,m/(w+m)为0.1以上且0.67以下时,能够提高所形成的氧化物膜的耐碱性,并且能够抑制由添加金属的氧化物引起的异常放电的产生。

81.以上,对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内可进行适当的变更。

82.实施例

83.以下,针对本发明所涉及的氧化钨溅射靶的作用效果,对评价该作用效果的评价试验的结果进行说明。

84.首先,通过对上述的wo3粉末进行氢还原处理制造了wo

x

粉末。在本实施例中,通过调整还原的程度,制作了不同x的值的wo

x

粉。将原料粉末的平均粒径设为2.4μm。

85.并且,作为各种添加金属的氧化物粉末,准备nb2o5粉末(纯度:99.9质量%、粒径d50:4.6μm)、ta2o5粉末(纯度:99.9质量%、粒径d50:3.5μm)、tio2粉末(纯度:99.9质量%、粒径d50:2.6μm)、zro2粉末(纯度:99.9质量%、粒径d50:11μm)、y2o3粉末(纯度:99.9质量%、粒径d50:2.3μm)、al2o3粉末(纯度:99.9质量%、粒径d50:0.2μm)、sio2粉末(纯度:99.9质量%、粒径d50:1.9μm),以表1、表2所示的配合,与wo

x

粉末进行了混合。

86.使用该原料粉末,以表1、表2所示的装置(方式)及条件实施烧结工序,得到了烧结体。在表1、表2中,“hp”表示真空气氛下的热压、“hip”表示热等静压加压法、“大气烧成”表示大气气氛下的单轴成型。

87.在“hp”中,通过以下所示的烧结条件a~d实施了烧结。

88.在烧结条件a中,在以表1、表2中所记载的加压压力进行加压的状态下,以升温速度10℃/min进行升温,以600℃(中间温度)保持了1小时。之后,以升温速度10℃/min升温至表1、表2所示的烧结温度,以烧结温度保持了2小时。之后,释放压力并放冷。

89.在烧结条件b中,在以表1、表2中所记载的加压压力进行加压的状态下,以升温速度10℃/min进行升温,以700℃(中间温度)保持了1小时。之后,以升温速度10℃/min升温至表1、表2所示的烧结温度,以烧结温度保持了2小时。之后,释放压力并放冷。

90.在烧结条件c中,不以中间温度进行保持,而升温至烧结温度,以烧结温度保持了2小时。之后,释放压力并放冷。

91.在烧结条件d中,在以表1、表2中所记载的加压压力进行加压的状态下,以升温速度10℃/min进行升温,以800℃保持了1小时。之后,以升温速度10℃/min升温至表1、表2所示的烧结温度,以烧结温度保持了2小时。之后,释放压力并放冷。

92.在“hip”中,将填充原料粉末并进行真空密封的金属罐装入实施热等静压加压法的热等静压装置的压力容器内,以表1、表2所示的压力、烧结温度保持2小时,实施了烧结。

93.在“大气烧成”中,向模具填充原料粉末,通过单轴成型进行压缩成型而得到了成型体。将该成型体装入大气炉,以表1、表2所示的烧结温度保持20小时,实施了烧结。

94.并且,对所得到的烧结体进行机械加工,使用4个直径152.4mm

×

厚度6mm的圆板状的氧化钨溅射靶、或外径155mm、内径135mm、轴线方向长度150mm的氧化钨溅射靶,制造了长度600mm的圆筒型的氧化钨溅射靶。在通过“hp”制造的烧结体中,以使与加压面正交的面成

为溅射面的方式进行了机械加工。

95.针对所得到的氧化钨溅射靶,对以下的项目实施了评价。

96.(氧化钨溅射靶的组成)

97.从所得到的氧化钨溅射靶采集测定样品,用乳钵粉碎该测定样品,以上述的wo

x

的x的定量方法对x进行了确认。其结果,确认到来自所配合的wox粉末的x没有变动。将评价结果示于表1、表2。

98.针对添加了添加金属的氧化物的本发明例14

‑

21的氧化度的测定,首先,从所得到的氧化钨溅射靶采集观察试样,以使与溅射面平行的截面成为观察面的方式,将其埋入环氧树脂,进行研磨处理之后,使用epma(场发射型电子束探针微量分析器),对显示有元素的组成分布的元素分布图像进行了观察。并且,在epma下的观察中,拍摄了0.005mm2的观察视场的照片(倍率500倍)。在所得到的w的元素映射图像中检测到w的区域的任意的5个点中,实施使用了w与o的标准试样的定量分析,将测定了w的氧化度的值的平均值记载于表1、表2的wo

x

的值一栏中。

99.并且,在添加了添加金属的氧化物的本发明例14

‑

21中,用玛瑙乳钵磨碎添加了所得到的添加金属的氧化物的氧化钨溅射靶的碎片,用酸或者碱溶解粉末之后,通过icp发光分析装置测定了添加金属的含量。

100.(溅射面及与溅射面正交的截面的x射线衍射分析)

101.从所得到的氧化钨溅射靶,以使溅射面及与溅射面正交的截面成为测定面的方式采集测定试样,对测定面用sic

‑

paper(grit180)进行了湿式研磨。

102.而且,使用rigaku corporation.制rint

‑

ultima/pc,在以下的条件下实施x射线衍射分析。

103.管球:cu

104.管电压:40kv

105.管电流:50ma

106.扫描范围(2θ):5

°

~80

°

107.狭缝尺寸:发散(ds)2/3度、散射(ss)2/3度、受光(rs)0.8mm

108.测定步长:以2θ计0.02度

109.扫描速度:每分钟2度

110.试料台旋转速度:30rpm

111.针对所得到的x射线衍射峰,使用pdf卡号:1

‑

084

‑

1516(w

18

o

49

),确认了面指数。

112.然后,计算出了溅射面的w

18

o

49

的(103)面的衍射强度i

s(103)

与(010)面的衍射强度i

s(010)

之比i

s(103)

/i

s(010)

、及与溅射面正交的截面的w

18

o

49

的(103)面的衍射强度i

c(103)

与(010)面的衍射强度i

c(010)

之比i

c(103)

/i

c(010)

。将评价结果示于表3、表4。

113.(密度)

114.根据测定试样的尺寸和重量,测定出了室温下的密度。将测定结果示于表3、表4。

115.(w

18

o

49

相的面积率)

116.从所得到的氧化钨溅射靶采集观察试样,以使与溅射面平行的截面成为观察面的方式,将其埋入环氧树脂,进行研磨处理之后,使用epma(场发射型电子束探针微量分析器),对显示有元素的组成分布的元素分布图像进行了观察。并且,在epma下的观察中,拍摄

5张0.005mm2的观察视场的照片(倍率500倍),并测定了其中观察到的w

18

o

49

相的面积。将测定结果示于表3、表4。

117.w

18

o

49

相的面积率能够通过以下的(a)~(e)的顺序进行测定。

118.(a)通过上述的条件的x射线衍射分析确认观察试样的观察面的生成相。

119.(b)通过epma的元素分析,在观察视场内识别在(a)中被分析为w

18

o

49

相的相。

120.(c)通过epma,用倍率500倍的compo图像(60μm

×

80μm)拍摄了5张观察视场的照片。

121.(d)通过市售的图像分析软件,提取在(b)中识别的w

18

o

49

相,将所拍摄的图像改为单色图像并且进行二值化处理。作为图像分析软件,例如,能够利用winroofver.5.6.2(mitani corporation制)等。

122.(e)根据二值化的所有图像,计算出所有w

18

o

49

相的面积的合计值,除以进行了二值化处置的整个区域的面积,计算出w

18

o

49

相相对于观察区域整体的面积率。

123.(溅射试验中的异常放电的产生状况)

124.使用dc磁控溅射装置,在极限真空度:5

×

10

‑5pa以下,溅射ar气压:0.3pa、溅射输出功率:dc300w的条件下,连续进行了1小时的溅射。此时,使用dc磁控溅射装置的电源所附带的电弧计数器,计数了每溅射1小时的异常放电的产生次数。将评价结果示于表3、表4。

125.在表3、表4中,“初期”是在实施了1小时冲压溅射之后,进行了溅射试验的结果。“中期”是在侵蚀部的深度到达目标厚度的1/2的状态下,进行了溅射试验的结果。“终期”是在侵蚀部中的目标的剩余厚度为1mm的状态下,进行了溅射试验的结果。

126.(耐碱性)

127.使用dc磁控溅射装置,在极限真空度:5

×

10

‑5pa以下,溅射ar气压:0.3pa,溅射输出功率300w,ar气90sccm,氧气10sccm的条件下,在玻璃基板上形成100nm的膜。将所得到的膜浸渍于氢氧化四甲基铵(tmah)2.38质量%水溶液中,测量直至膜消失为止的时间,记载于表3。若为60秒以上,则判断为具有能够耐受配线工序(光致抗试剂工序的显影)的耐碱性。

128.[表1]

[0129][0130]

[表2]

[0131][0132]

[表3]

[0133][0134]

[表4]

[0135][0136]

在比较例1中,通过热压(hp)在烧结条件c下实施了烧结,但溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

在本发明的范围外。并且,在溅射试验中,异常放电的产生次数在中期为267次、在终期为422次,无法长时间稳定地进行dc溅射。

[0137]

在比较例2中,通过热等静压加压法(hip)实施了烧结,但溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

在本发明的范围外。并且,在溅射试验中,异常放电的产生次数在中期为183次、在终期为378次,无法长时间稳定地进行dc溅射。

[0138]

在比较例3中,进行大气烧成,其结果未确认到w

18

o

49

相,无法进行dc溅射。

[0139]

在比较例4中,通过热压(hp)在烧结条件c下实施了烧结,但溅射面的w

18

o

49

的衍射

强度比i

s(103)

/i

s(010)

在本发明的范围外。并且,在溅射试验中,异常放电的产生次数在初期为6次、在中期为470次、在终期为1991次,无法稳定地进行dc溅射。

[0140]

在比较例5中,通过热压(hp)在烧结条件c下实施了烧结,但溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

、及与溅射面正交的截面的w

18

o

49

的衍射强度比i

c(103)

/i

c(010)

在本发明的范围外。并且,在溅射试验中,异常放电的产生次数在中期为173次、在终期为163次,无法长时间稳定地进行dc溅射。

[0141]

在比较例6中,为wo

x

(x=2.06),与溅射面平行的面的w

18

o

49

相的面积率低至28%。在溅射试验中,异常放电的产生次数在初期多至258次,无法稳定地进行dc溅射。推测是因为wo2相大量存在。

[0142]

在比较例7中,为wo

x

(x=2.86),与溅射面平行的面的w

18

o

49

相的面积率低至23%,dc溅射时经常发生异常放电而停止放电,因此无法进行溅射。推测是因为wo3相大量存在。

[0143]

在比较例8中,通过热压(hp)在烧结条件d下实施了烧结,但密度低,无法进行充分地烧结。并且,溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

在本发明的范围外。而且,在溅射试验中,在初期为103次、在中期为682次、在终期为1032次,无法稳定地进行dc溅射。

[0144]

在比较例9中,通过热等静压加压法(hip)实施了烧结,但溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

在本发明的范围外。而且,在溅射试验中,在中期为203次、在终期为286次、无法稳定地进行dc溅射。

[0145]

在比较例10中,含有70mol%tio2,与溅射面平行的面的w

18

o

49

相的面积率低至24%,dc溅射时经常发生异常放电而停止放电,因此无法进行溅射。

[0146]

相对于此,在本发明例1

‑

10、本发明例13中,通过热压(hp)在烧结条件a下实施了烧结的结果,溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

、及与溅射面正交的截面的w

18

o

49

的衍射强度比i

c(103)

/i

c(010)

在本发明的范围内,与溅射面平行的面的w

18

o

49

相的面积率也在本发明的范围内。并且,在本发明例1

‑

10、本发明例13中,在溅射试验的初期、中期、终期,异常放电的产生次数少,能够进行长时间稳定地dc溅射。

[0147]

并且,在本发明例11中,通过热压(hp)在烧结条件a下实施烧结,制造了圆筒型的氧化钨溅射靶,但溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

、及与溅射面正交的截面的w

18

o

49

的衍射强度比i

c(103)

/i

c(010)

在本发明的范围内,与溅射面平行的面的w

18

o

49

相的面积率也在本发明的范围内,w

18

o

49

相的面积率也在本发明的范围内。并且,在溅射试验的初期、中期、终期,异常放电的产生次数少,能够进行长时间稳定地dc溅射。

[0148]

并且,在本发明例12中,通过热压(hp)在烧结条件b下实施了烧结,其结果,溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

、及与溅射面正交的截面的w

18

o

49

的衍射强度比i

c(103)

/i

c(010)

在本发明的范围内,与溅射面平行的面的w

18

o

49

相的面积率也在本发明的范围内。并且,在溅射试验的初期、中期、终期,异常放电的产生次数少,能够进行长时间稳定地dc溅射。

[0149]

并且,在本发明例14

‑

22中,添加了添加金属的氧化物,但溅射面的w

18

o

49

的衍射强度比i

s(103)

/i

s(010)

、及与溅射面正交的截面的w

18

o

49

的衍射强度比i

c(103)

/i

c(010)

在本发明的范围内,w

18

o

49

相的面积率也在本发明的范围内,在溅射试验的初期、中期、终期,异常放电的产生次数少,能够进行长时间稳定地dc溅射。而且,耐碱性比未添加添加金属的氧化物的本发明例1

‑

13有大幅改善。

[0150]

综上所述,根据本发明例,确认到能够提供一种即使溅射进展也能够抑制异常放电的产生,能够长时间稳定地进行溅射成膜的氧化钨溅射靶。

[0151]

产业上的可利用性

[0152]

根据本发明,能够提供一种即使溅射进展也能够抑制异常放电的产生,能够长时间稳定地进行溅射成膜,能够实现延长使用寿命的氧化钨溅射靶。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1