二次电池负极集电体用轧制铜箔、使用该铜箔的二次电池负极集电体和二次电池、以及二次电池负极集电体用轧制铜箔的制造方法与流程

1.本发明涉及一种二次电池负极集电体用轧制铜箔、使用该铜箔的二次电池负极集电体和二次电池、以及二次电池负极集电体用轧制铜箔的制造方法。

背景技术:

2.锂离子二次电池与其他的二次电池相比,具有高能量密度并且高电压的特征。因此,在各种小型电子设备电池、电动车等大型设备的驱动用电源等方面正在进行开发。

3.锂离子二次电池由正极、负极以及隔膜构成。正极由铝箔集电体和涂覆在其表面上的锂氧化物系活性物质形成,负极由铜箔集电体和涂覆在其表面上的碳系活性物质形成。正极和负极通过隔膜而被绝缘,锂离子在其之间的电解质中移动从而进行充放电。

4.近年,需要锂离子二次电池的高容量化,而不断研发各种部件。对于部件之一的负极材料来说,研究将现有的碳系活性物质替换成硅系活性物质等新型活性物质。这些新型活性物质,具有电池容量大,同时充放电时的体积变化率也大的特征。因此,在重复使用时,存在活性物质容易从集电体脱落、循环特性变差的问题。可认为这是由于,伴随充放电时活性物质的膨胀

·

收缩,作为集电体的铜箔发生塑性变形以及破裂。

5.作为避免这样的不良情况的方法,公开了一种铜合金箔,其含有0.04质量%以上且0.20质量%以下的锡、和0.01质量%以上的银中的至少一种,在含有锡和银两者的情况下锡以及银的合计含有量为0.20质量%以下,余量由铜以及不可避免的杂质构成(专利文献1)。在专利文献1中公开了一种铜合金箔的制造方法,包括将1次的加工度为60%以下的冷轧制连续进行规定次数,以使得总加工度为95%以上。在本发明中,由于铜合金箔不仅具有规定的抗拉强度还具有规定的伸长率,因此能够抑制具有规定的抗拉强度的铜合金箔所无法抑制的铜合金箔的破裂。

6.现有技术文献

7.专利文献

8.专利文献1:日本专利第5739044号公报

技术实现要素:

9.发明要解决的技术问题

10.然而,随着二次电池的大容量化而使用大容量的活性物质,与之伴随,需要能够耐受更大的体积变化的二次电池负极集电体用轧制铜箔。

11.本发明要解决的技术问题在于,提供一种二次电池负极集电体用轧制铜箔,其能够抑制伴随活性物质的体积变化而产生的应力等导致的铜箔的塑性变形以及破裂。

12.解决技术问题的方法

13.发明人进行研究结果发现,通过提高二次电池负极集电体用轧制铜箔的sn含有

量、抗拉强度以及破裂伸长率,能够抑制活性物质的体积变化导致的铜箔的塑性变形以及破裂。

14.另外,发明人发现,在制造二次电池负极集电体用轧制铜箔时,在铸锭的热轧制后,使用规定的直径的工作辊进行每1道次的最小加工度为24%以上并且总加工度为99.9%以上的最终冷轧制,从而通过铜箔的加工硬化使得强度和伸长率均提高,因而能够抑制活性物质的体积变化导致的铜箔的塑性变形以及破裂。

15.因此,本发明如下所述。

16.(1)一种二次电池负极集电体用轧制铜箔,含有0.2~2.0质量%的sn,抗拉强度为650mpa以上,破裂伸长率为1.0%以上。

17.(2)一种二次电池负极集电体,其具有如(1)所述的二次电池负极集电体用轧制铜箔。

18.(3)一种二次电池负极,其具有如(1)所述的二次电池负极集电体用轧制铜箔。

19.(4)一种二次电池,其具有如(1)所述的二次电池负极集电体用轧制铜箔。

20.(5)如(1)所述的二次电池负极集电体用轧制铜箔的制造方法,包括在对铸锭进行热轧制后,精加工成规定厚度的最终冷轧制步骤,其特征在于,在所述最终冷轧制步骤中,如下式所示的各个道次结束的时间点的加工度η,与该道次中使用的工作辊的直径r(mm),满足η

×

r≤250的关系,并且所述最终冷轧制步骤的每1道次的最小加工度为24%以上,总加工度超过99.9%。

21.η=ln(t0/t

n

)

22.式中,t0:进行最终冷轧制步骤之前的铸锭厚度,t

n

:该道次结束的时间点的铸锭厚度。

23.(6)如(5)所述的二次电池负极集电体用轧制铜箔的制造方法,其特征在于,在所述最终冷轧制步骤之前,还对热轧制后的铸锭进行冷轧制处理以及退火处理,接着进行所述最终冷轧制步骤。

24.发明的效果

25.根据本发明,能够提供一种能够良好地抑制与活性物质的体积变化相伴随的铜箔的塑性变形以及破裂的二次电池负极集电体用轧制铜箔,可期待有助于提高二次电池、特别是锂离子二次电池的充放电循环特性和实现高容量化。

附图说明

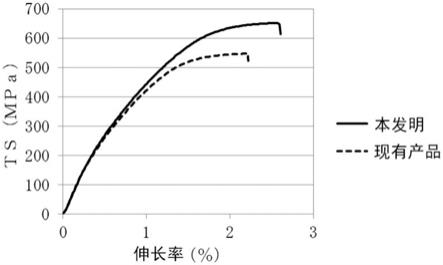

26.图1是示出本发明的一实施方式和现有技术的抗拉强度以及破裂伸长率的图。

具体实施方式

27.以下,详细说明本发明的实施方式。

28.(轧制铜箔的组成)

29.本发明的二次电池负极集电体用轧制铜箔的材料,优选遵照jis-h3100-c1020标准的无氧铜。由于该组成接近纯铜,因此铜箔的电导率不会降低,适合集电体。在使用无氧铜的情况下,铜箔中含有的氧浓度为0.001质量%以下。

30.本发明的铜箔,是由工业用铜形成的,含有不可避免的杂质。作为该不可避免的杂

质的p、fe、zr、mg、s、ge以及ti,即使微少量存在,铜箔的弯曲变形也会导致晶体取向容易旋转,并且容易引入剪切带,集电体在重复进行弯曲变形时容易发生裂纹、破裂,因此优选不含有。因此,本发明的铜箔,优选将作为不可避免的杂质的从p、fe、zr、mg、s、ge以及ti所组成的群组中选择的1种或2种以上的合计,控制在20质量ppm以下。

31.另外,为了改善材料的特性,可以含有0.2~2.0质量%的sn。在铜箔中添加sn,会使得最终冷轧制后的材料强度升高,并且材料的操作性变好,但是,当sn的添加量超过2.0质量%时,再结晶温度上升,难以在抑制铜合金的表面氧化的同时进行再结晶退火,或者在负极材料的制造步骤中,在涂覆活性物质后的干燥时作为集电体的铜箔难以进行再结晶,从而无法发现本发明的特性。因此,sn的添加量优选为2.0质量%以下,更优选为1.8质量%以下,还更优选为1.6质量%以下。当sn的添加量小于0.2质量%时,强度不足。基于该观点,sn的添加量优选为0.2质量%以上,更优选为0.4质量%以上,还更优选为0.6质量%以上。

32.另外,sn比cu更容易氧化,因此考虑到在铜箔中形成氧化物并且在电池的充放电循环试验中成为产生龟裂的起点等不良影响,通常在无氧铜的熔液中添加sn。

33.需要说明的是,在本说明书中单独使用术语“铜箔”时也包括铜合金箔,单独使用“无氧铜”时也包括以无氧铜为基体的铜合金箔。

34.(轧制铜箔的抗拉强度以及破裂伸长率)

35.本发明的轧制铜箔的特征之一在于,抗拉强度为650mpa以上,且破裂伸长率为1.0%以上。

36.在现有技术中,由于提高了破裂伸长率,因此在使用轧制铜箔作为负极集电体的二次电池中,即使在二次电池的充放电时负极活性物质的体积发生变化,铜合金箔也会随着负极活性物质的体积变化而伸长或收缩。

37.但是,即使使用伸长率大的铜箔作为负极集电体,充放电也有可能导致铜箔中产生裂纹或破裂。具体地,充放电导致活性物质膨胀、收缩,因而作为集电体的铜箔反复受到应力集中并且集电体局部发生弯曲变形,并且充放电导致弯曲变形反复进行。弯曲变形,伴随着活性物质的膨胀

·

收缩,弯曲以及弯曲复原交替地反复进行。在这样严苛的条件下,作为集电体的铜箔中会产生裂纹或破裂,已涂覆的活性物质会脱落并且电池的循环特性会变差。

38.因此,本发明不仅仅提高破裂伸长率,还通过提高抗拉强度来抑制应力导致的轧制铜箔的塑性变形,该抑制与破裂伸长率的提高相辅相成,能够有效地抑制轧制铜箔的塑性变形以及破裂,可期待有助于改善二次电池、特别是锂离子二次电池的充放电循环特性和实现高容量化。

39.基于该观点,抗拉强度优选为660mpa以上,更优选为670mpa以上,还更优选为680mpa以上。破裂伸长率优选为1.0%以上,更优选为1.05%以上,还更优选为1.1%以上。其理由是,例如,存在对于锂离子二次电池的充放电时活性物质的膨胀收缩而维持密合性,并且追随该膨胀收缩的需求。

40.(轧制铜箔的厚度)

41.本发明中能够使用的轧制铜箔的厚度,优选为5~20μm。虽然铜箔的厚度没有特定的下限,但是当小于5μm时铜箔的可处理性变差,因此优选为5μm以上,更优选为6μm以上。虽然箔的厚度没有特定的上限,但是当厚度增大时电池单位重量的能量密度降低,进而材料

的成本也升高,因此优选为20μm以下,更优选为10μm以下。

42.在本发明中,抗拉强度是指,在常温(23℃)下,基于ipc-tm-650测试方法2.4.18进行抗拉强度试验的情况下的值。

43.破裂伸长率是指,在常温(23℃)下,基于ipc-tm-650进行抗拉强度试验时,试验片破裂时的伸长率。破裂伸长率可根据以下的公式求出。式中,l

o

是试验前的试料长度,l是破裂时的试料长度。

44.破裂伸长率(%)=(l-l

o

)/l

o

×

100

45.(轧制铜箔的制造方法)

46.本发明的实施方式的轧制铜箔,例如能够如下进行制造。在对按照规定的组成铸造的铸锭进行热轧制后,通过表面磨削除去氧化物,并通过最终冷轧制步骤加工到规定的厚度,由此制造铜箔。在最终冷轧制步骤中,总加工度超过99.9%。

47.总加工度根据以下的公式求出。式中,t0是进行最终冷轧制步骤之前铸锭的厚度,t是最终冷轧制步骤中的冷轧制处理结束时轧制材料(即轧制铜箔)的厚度。

48.总加工度(%)={(t0-t)/t0}

×

100

49.通过使得总加工度超过99.9%,能够得到加工硬化导致轧制铜箔的抗拉强度以及破裂伸长率提高的轧制铜箔。

50.另外,在轧制中,使得材料反复穿过一对辊之间从而对厚度进行精加工,此时,将材料在辊之间穿过1次称作1道次。为了在合适的应变速度下进行轧制以提高材料的抗拉强度,每1道次的加工度优选为24%以上,更优选为27%以上,还更优选为30%以上。当每1道次的加工度小于24%时,应变速度变慢,无法得到充足的抗拉强度。但是,当每1道次的加工度过高时,对轧制机的负荷过大,因此优选为50%以下,更优选为45%以下,还更优选为40%以下。每1道次的加工度可根据以下的公式求出。式中,t

n

‑1是该道次的轧制前的铸锭的厚度,t

n

是该道次结束的时间点的铸锭的厚度。

51.每1道次的加工度(%)={(t

n

‑1-t

n

)/t

n

‑1}

×

100

52.进一步,在最终冷轧制步骤之前,能够对热轧制后的铸锭进行冷轧制处理以及退火处理。通过进行退火处理,能够进一步提高耐弯曲性等。

53.在最终冷轧制步骤中,任意的轧制道次下的加工度η如下定义。式中,t0是进行最终冷轧制步骤之前的铸锭的厚度,t

n

是该道次结束的时间点的铸锭的厚度。

54.η=ln(t0/t

n

)

55.当η高时,则加工硬化导致材料的强度升高,为了得到目标板厚,需要使用更小直径的工作辊并对材料施加更高的压力。当η与工作辊的直径(以下,也称作“工作辊直径”)r之积超过250时,对于必需的压力来说工作辊直径大,因此难以得到轧制所必需的压力并且对轧制机的负荷变大,故而需要根据任意的道次中的η减小工作辊直径。另外,通过使用直径小的工作辊进行轧制步骤,能够实现以更高加工度的轧制进行轧制步骤,进而能够抑制剪切带的产生。因此,η与工作辊直径之积的值的上限为250。η与工作辊直径之积的上限优选为240,更优选为230。剪切带是变形局部集中的组织,是应变堆积且位错密度增大的部分。由于与周围的组织相比难以变形,因此当材料中产生剪切带时伸长率变差。但是,工作辊直径越小则维修频率越高,因此基于制造性的观点,η与工作辊直径r之积的下限值优选为40。η与工作辊直径r之积的下限值更优选为70,还更优选为100。

56.作为示出本发明的轧制铜箔的制造方法带来的效果的图,在图1中,记载了改变最终冷轧制步骤中的总加工度的本发明以及现有技术的抗拉强度(ts)以及破裂伸长率。图中,本发明以及现有技术的最终冷轧制步骤中的总加工度分别为大于99.9%和99%,除此以外的制造条件相同。根据图1,由于最终冷轧制步骤中的总加工度超过99.9%,因此能够提高抗拉强度以及破裂伸长率。

57.实施例

58.接着,试着制作本发明的轧制铜箔,确认其性能后在下文中进行说明。但是,这里的说明仅仅以例示为目的,并非意在仅限于此。

59.首先,熔融制造具有cu-0.20质量%sn的组成的铸锭,从900℃开始对该铸锭进行热轧制,得到厚度100mm的板。之后,通过如表1中以一例示出的a~i的各个道次条件下的最终冷轧制步骤,最终得到厚度10μm的轧制铜箔。表中的“-”表示没有加工。

60.对于如此得到的各个试验片,进行以下的特性评价。其结果在表2中示出。

61.<0.2%屈服强度>

62.制作长度方向100mm、宽度方向12.7mm的试验片,遵照ipc-tm-650测试方法2.4.18,使用拉伸试验机与轧制方向平行地进行拉伸试验,遵照jis z 2241,分析0.2%屈服强度。

63.<电导率>

64.以试验片的长度方向与轧制方向平行的方式采取试验片,遵照jis h 0505,通过4端子法测量电导率(ec:%iacs)。

65.<抗拉强度>

66.制作长度方向100mm、宽度方向12.7mm的试验片,遵照ipc-tm-650测试方法2.4.18,使用拉伸试验机与轧制方向平行地进行拉伸试验,测量拉伸强度。

67.<破裂伸长率>

68.制作长度方向100mm、宽度方向12.7mm的试验片,并且使用印章印上间隔5mm的标记后,遵照ipc-tm-650测试方法2.4.18,使用拉伸试验机与轧制方向平行地进行拉伸试验,通过测量破裂后的试料的包括破裂部的部位的标记的间隔,测量破裂伸长率。

69.<二次电池的特性评价>

70.对于分别使用实施例1~4以及比较例1~7的铜合金箔形成的二次电池的特性进行评价。具体的地,作为二次电池的特性,对负极的破裂部位的有无进行评价。

71.(负极的制作)

72.首先,在实施例1~4以及比较例1~7的各个铜合金箔中的任一个的正面上形成负极活性物质层,制作负极。具体地,将作为负极活性物质的45质量份的鳞片状的石墨粉末以及5质量份的一氧化硅(sio)、和作为接合材料的2质量份的sbr、和20质量份的增粘剂水溶液部进行混炼分散,形成负极活性物质层的浆料(膏)。需要说明的是,将作为增粘剂的1质量份的cmc溶解于99质量份的水中,形成增粘剂水溶液。接着,在实施例1~4以及比较例1~7的各个铜合金箔的任一正面(单面)上,分别通过刮刀涂覆方法,将形成的负极活性物质层用的浆料涂覆成厚度为100μm。之后,分别将涂覆了负极活性物质层用的浆料的实施例1~4以及比较例1~7的各个铜合金箔,在200℃的条件下加热1小时,进行干燥。由此,在实施例1~4以及比较例1~7的各个铜合金箔上分别形成厚度为100μm的负极活性物质层。然后,通

过对负极活性物质层进行加压,将负极活性物质层的厚度调节为50μm。之后,通过对铜合金箔和负极活性物质层的层叠体进行冲压加工,制造规定形状的负极(负极板)。

73.(二次电池的制作)

74.制作用于二次电池的正极板(正极)。具体地,将作为正极活性物质的50质量份的licoo2粉末、和作为导电助剂的1质量份的乙炔黑、和作为粘合剂的5质量份的pvdf,在水(溶剂)中进行混炼分散,形成正极活性物质层用的浆料(膏)。接着,在作为正极集电体的厚度为20μm的铝箔的任一正面(单面)上,分别通过刮刀涂覆方法,将形成的正极活性物质层用的浆料涂覆成厚度为100μm。之后,将涂覆了正极活性物质层用的浆料的铝箔,在120℃的条件下加热1小时,进行干燥。由此,在铝箔上形成厚度为100μm的正极活性物质层。然后,通过对正极活性物质层进行加压,将正极活性物质层的厚度调节为50μm。之后,通过对铝箔和正极活性物质层的层叠体进行冲压加工,制造规定形状的正极(正极板)。

75.通过使用了实施例1~4以及比较例1~7的各个铜合金箔(铜箔)的各个负极,和正极、隔膜、电解液,制作硬币壳体型的锂离子二次电池。也就是说,以各个负极所具备的负极活性物质层与正极所具备的正极活性物质层相对的方式进行配置,并且在负极活性物质层与正极活性物质层之间,插入厚度为20μm的由聚丙烯树脂制成的多孔膜构成的隔膜,由此制作负极和正极和隔膜的层叠体。然后,将负极和正极和隔膜的层叠体收纳在硬币型的容器(壳体)内,并且将正极以及负极分别与壳体内部的端子电连接。之后,在将混合了30体积%的ec、50体积%的mec、20体积%的丙酸甲酯的而形成的混合溶剂中,溶解有作为电解质的1摩尔/升的lipf6和作为添加剂的1质量%的vc的电解液注入壳体内后,密封壳体,制作二次电池。

76.(破裂部位的有无的评价)

77.对于使用实施例1~4以及比较例1~7的各个铜合金箔形成的各个二次电池,在对二次电池进行充放电后,目视确认在铜合金箔上产生破裂的部位。具体地,在25℃的条件下交替进行各为50次的充电和放电后,目视确认铜合金箔有无破裂。

78.(循环特性的评价)

79.对于使用实施例1~4以及比较例1~7的各个铜合金箔形成的各个二次电池,测量对二次电池进行充放电后的容量维持率。具体地,在25℃的条件下进行充电和放电,算出第50次循环的放电容量与第2次循环的放电容量相比的比率,即计算(第50次循环的放电容量/第2次循环的放电容量)

×

100。此时,充电在1ma/cm2的恒定电流密度下进行直到电池电压达到4.2v,然后在4.2v的恒定电压下进行直到电流密度到达0.05ma/cm2为止,放电在1ma/cm2的恒定电流密度下进行直到电池电压到达2.5v为止。需要说明的是,在进行充电时,使得负极的容量的利用率为90%,并且负极不会析出金属锂。测量的容量维持率的结果在表2中示出。另外,对容量维持率的评价在表2中示出。评价是,

◎

为特别良好,

○

为良好,

×

为不良。

80.<评价结果>

81.根据实施例1~4以及比较例1~7可以确认,具有规定的抗拉强度和伸长率的铜合金箔,在用作二次电池的负极集电体的情况下,能够抑制二次电池的充放电导致的铜合金箔破裂。例如可确认,在将具有650mpa以上的抗拉强度并且伸长率为1.0%以上的铜合金箔用作负极集电体的二次电池中,即使对二次电池重复进行充放电,铜合金箔的塑性变形以

及破裂也可被抑制。

82.也就是说,通过具有规定的抗拉强度和伸长率,在对二次电池进行充放电时负极活性物质的体积变化形成的应力而导致的铜合金进行塑性变形以及破裂能够得到抑制。因此,可确认能够抑制铜合金箔的塑性变形以及破裂。

83.【表1-1】

[0084][0085]

【表1-2】

[0086][0087]

【表1-3】

[0088][0089]

【表2】

[0090][0091]

如表2所示,实施例1~4,通过含有本发明规定量的sn,并且进行规定的最终冷轧制,能够提高抗拉强度以及破裂伸长率。

[0092]

比较例1中sn浓度不足,因此抗拉强度不够。

[0093]

比较例2中sn浓度过量,因此伸长率不够。

[0094]

比较例3、4中最终冷轧制的总加工度不够,因此抗拉强度不够。

[0095]

比较例5中工作辊直径r与加工度η之积超过250,因此在材料中产生了剪切带,伸长率不够。

[0096]

比较例6、7中每1道次的最小加工度不够,因此应变速度慢,抗拉强度不够。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1