铜合金板、通电用电子元件及散热用电子元件的制作方法

1.本发明涉及一种铜合金板、通电用电子元件及散热用电子元件。详细而言,本发明涉及一种用作装载于电机/电子机器、汽车等的端子、连接器、继电器、开关、插座、总线、引线框架、散热板等电子元件的材料的铜合金板,以及使用所述铜合金板的通电用电子元件及散热用电子元件。

背景技术:

2.在装载于电机/电子机器、汽车等的端子、连接器、开关、插座、继电器、总线、引线框架、散热板等的电子元件中,作为用以传递电或热的材料,广泛使用强度、导电性、导热性等特性优异的铜合金板。

3.近年来,通电用电子元件例如电子机器的连接器,不断发展高电流化,认为其必须具有良好的弯曲性,具有75%iacs以上的导电率、550mpa以上的保证应力。

4.此外,例如在智能手机或平板pc的液晶中使用被称为液晶框架的散热用电子元件。此种散热用途中所使用的铜合金板也不断发展高导热率化,也认为其必须具有良好的弯曲性并具有高强度。因此,散热用途中所使用的铜合金板也认为必须具有75%iacs以上的导电率、550mpa以上的保证应力。此处,导电性与导热性处于正比关系,因此通过提高导电率,导热率也得到提高。

5.然而,难以由卡逊合金系铜合金实现75%iacs以上的导电率,因此逐渐开发cu

‑

cr系或cu

‑

zr系铜合金。

6.例如,专利文献1中提出了一种铜合金材料,其含有0.1~0.8质量%的cr,合计为0.005~0.5质量%的mg、ti、zr、zn、fe、sn、ag、si的一种或两种以上,且剩余部分由铜和不可避免的杂质构成,其平均结晶粒径为15~80μm,结晶粒径的变异系数(结晶粒径的标准偏差/平均结晶粒径)为0.40以下。所述铜合金材料具有75%iacs以上的导电率,强度和弯曲加工性良好。

7.此外,专利文献2中提出了一种铜合金板,其含有0.1~0.6质量%的cr,合计为0.01~0.30质量%的zr和ti中的一种或两种,且剩余部分由铜和不可避免的杂质构成,对于利用x射线衍射所求出的材料表面的i(220)/i0(220),满足3≤i(220)/i0(220)≤13,对于i(200)/i0(200),满足0.2≤i(200)/i0(200)≤2。所述铜合金板具有80%iacs以上的导电率,强度和弯曲加工性良好。

8.[现有技术文献]

[0009]

[专利文献]

[0010]

专利文献1:日本特开2013-129889号公报

[0011]

专利文献2:日本特开2017-179503号公报。

技术实现要素:

[0012]

[本发明旨在解决的技术问题]

[0013]

电子元件中所使用的铜合金板,由于在加工成电子元件时有在各种方向被施加弯曲应力的情况,因此要求其对各个方向的弯曲性(以下,称为“弯曲各向异性”)良好。然而,在专利文献1和2中,并未对弯曲各向异性作充分研究。

[0014]

此外,在铜合金板的弯曲加工中,也必须使弯曲部的弯曲表面良好。其原因在于,在弯曲部的弯曲表面不良好的情况下,在连接器等中会连带使弯曲部的接触面积减少,成为通电性等降低的主要原因。然而,专利文献1和2仅通过有无裂纹来判断弯曲性,即便在没有裂纹的情况下,有时弯曲部的弯曲表面也不好。因此,专利文献1和2的技术未必能够获得良好的弯曲表面。

[0015]

本发明的实施方案是为了解决如上所述的问题而完成的,其目的在于提供一种具有高导电率及高强度,且弯曲各向异性均良好的铜合金板。

[0016]

此外,本发明的实施方案的目的在于提供一种具有高导电率及高强度,且能够通过弯曲加工进行制造而不使弯曲部的弯曲表面劣化的通电用电子元件及散热用电子元件。

[0017]

[解决技术问题的技术手段]

[0018]

本发明人为了解决上述课题而进行了努力研究,结果发现在具有特定组成的铜合金板中,铜合金板的施密得因子与弯曲部的弯曲表面密切相关,发现通过将沿与平行轧制方向(rd)平行的方向施加拉伸应力时测得的施密得因子,和沿与垂直轧制方向(td)平行的方向施加拉伸应力时测得的施密得因子的差控制在特定范围内,铜合金板的弯曲各向异性得到提高,从而完成了本发明。

[0019]

即,本发明的实施方案是一种铜合金板,其含有0.1~0.6质量%的cr,合计为0.01~0.30质量%的zr和ti中的一种或两种,且剩余部分由铜和不可避免的杂质构成,并且相对于由xrd测量所获得的平行轧制方向(rd)的反极图中的聚集强度的波峰方位沿与rd平行的方向施加拉伸应力时测得的施密得因子,和相对于由xrd测量所获得的垂直轧制方向(td)的反极图中的聚集强度的波峰方位沿与td平行的方向施加拉伸应力时测得的施密得因子的差为0.05以下。

[0020]

此外,本发明的实施方案是一种使用上述铜合金板的通电用电子元件或散热用电子元件。

[0021]

[本发明的技术效果]

[0022]

根据本发明的实施方案,可提供一种具有高导电率及高强度,且弯曲各向异性良好的铜合金板。

[0023]

此外,根据本发明的实施方案,可提供一种具有高导电率及高强度,且能够通过弯曲加工进行制造而不使弯曲部的弯曲表面劣化的通电用电子元件及散热用电子元件。

附图说明

[0024]

图1是说明应力缓和率的测定原理的图。

[0025]

图2是说明应力缓和率的测定原理的图。

[0026]

图3是说明施密得因子的图。

具体实施方式

[0027]

以下,对本发明的优选实施方案具体地进行说明,但本发明不应限于这些实施方

案而解释,只要在不脱离本发明主旨下,可基于本领域技术人员的知识,进行各种变更、改良等。其实施方案所揭示的多个构成要素可通过适当组合而形成各种发明。例如,可从其实施方案所示的全部构成要素中删除若干构成要素,也可将不同实施方案的构成要素适当组合。

[0028]

(组成)

[0029]

本发明的实施方案的铜合金板含有0.1~0.6质量%的cr,合计为0.01~0.30质量%的zr和ti中的一种或两种,且剩余部分由铜和不可避免的杂质构成。在一个实施态样中,优选含有0.15~0.3质量%的cr,且含有合计为0.05~0.20质量%的zr和ti中的一种或两种。若cr超过0.6质量%,则弯曲加工性降低,若未达0.1质量%,则难以获得550mpa以上的0.2%保证应力。若zr和ti中的一种或两种的总量超过0.30质量%,则弯曲加工性降低,若未达0.01质量%,则难以获得550mpa以上的0.2%保证应力。

[0030]

此外,在本说明书中,所谓“不可避免的杂质”,意指在熔制原料的阶段中不可避免地混入的成分。

[0031]

进而,本发明的实施方案的铜合金板优选含有合计为1.0质量%以下的选自由ag、fe、co、ni、mn、zn、mg、si、p、sn、al、ca、y、nb、mo、hf、w、pt、au及b所组成的群中的一种以上。所述元素通过固溶强化或析出强化等而有助于提高强度。若所述元素的总量超过1.0质量%,则存在导电率降低或者在热轧中破裂的情况。

[0032]

此外,本领域技术人员可理解具有高强度及高导电性的铜合金板,根据所添加的添加元素的组合,可变更各者的添加量。在一个典型的实施态样中,例如可添加1.0质量%以下的ag,0.1质量%以下的fe,0.1质量%以下的co,0.2质量%以下的ni,0.1质量%以下的mn,0.5质量%以下的zn,0.1质量%以下的mg,0.1质量%以下的si,0.05质量%以下的p,0.1质量%以下的sn,0.1质量%以下的al,0.1质量%以下的ca,0.1质量%以下的y,0.1质量%以下的nb,0.1质量%以下的mo,0.1质量%以下的hf,0.1质量%以下的w,0.1质量%以下的pt,0.1质量%以下的au及0.05质量%以下的b,但若为导电率不低于75%iacs的添加元素的组合及添加量,则本发明的铜合金板不一定要限定于所述上限值。

[0033]

本发明的实施方案的铜合金板的厚度并无特别限定,例如可设为0.03~0.6mm。

[0034]

(施密得因子)

[0035]

铜合金板的施密得因子是表示滑动变形的产生容易度的指标,其与利用弯曲加工所形成的弯曲部的弯曲表面密切相关。例如,在对特定方向施加拉伸应力时测得的施密得因子高的情况下,沿特定方向弯曲加工的弯曲部具有良好的弯曲表面。可认为其原因在于,施密得因子的值越大,滑动面越容易滑动(此外,施密得因子的最大值为0.5),故而通过提高特定方向的施密得因子,当沿特定方向施加弯曲负载时,容易产生滑动变形。

[0036]

在铜合金板的弯曲加工中,会沿相对于铜合金板的轧制方向平行、垂直或其以外的各种方向施加弯曲应力,因此为了提高弯曲各向异性,必须改善各种方向的弯曲部的弯曲表面。

[0037]

因此,本发明人认为,重要的是,减小难以制作良好的弯曲表面的情形较多的b.w.(bad way)(铜合金板的弯曲轴为与轧制方向相同的方向)的弯曲表面,与容易制作良好的弯曲表面的情况较多的g.w.(good way)(铜合金板的弯曲轴为与轧制方向成直角的方向)的弯曲表面的差。其原因在于,推测铜合金板的b.w.和g.w.以外的方向的弯曲表面与b.w.

的弯曲表面同等或为其以上,且与g.w.的弯曲表面同等或为其以下。

[0038]

图3表示简易地说明单晶的拉伸分解剪切应力的模型。

[0039]

具体而言,图3是用以对施密得因子简易地进行说明的模型图,是示意性地表示单晶的塑性变形的图。即,在以单轴载重f拉伸截面积a的单晶圆杆10的情况下,在单晶圆杆10的晶粒内的滑动面20、滑动方向25产生分解剪切应力。若其分解剪切应力τ达到其材料特有的临界剪切应力τc,则会产生滑动变形(塑性变形)。若将轴应力设为σ,将负载轴与滑动面的法线所形成的角设为φ,将负载轴与滑动方向所形成的角设为λ,则分解剪切应力τ以τ=(f/a)

·

cosλ

·

cosφ=σ

·

cosλ

·

cosφ表示。其为施密得定律,cosλ

·

cosφ为施密得因子。施密得因子在λ=φ=45

°

时为最大值(此外,关于施密得因子,参照塑性加工技术系列2“材料”日本塑性加工学会编,可乐娜株式会社,p.12)。

[0040]

上述施密得因子是算出相对于平行轧制方向(rd)的反极图中的聚集强度的波峰方位沿与rd平行的方向施加拉伸应力的情况下的值,及相对于垂直轧制方向(td)的反极图中的聚集强度的波峰方位沿与td平行的方向施加拉伸应力的情况下的值。反极图由xrd(x

‑

ray diffraction)测量得出。在利用其方法求出的沿与rd平行的方向施加拉伸应力时测得的施密得因子,和沿与td平行的方向施加拉伸应力时测得的施密得因子的差为0.05以下的情况下,各种方向的弯曲部的弯曲表面变得良好,弯曲各向异性得到提高。

[0041]

此外,优选为利用上述方法求出的沿与rd平行的方向施加拉伸应力时测得的施密得因子和沿与td平行的方向施加拉伸应力时测得的施密得因子均为0.40以上。若施密得因子为0.40以上,则在对铜合金板施加弯曲负载时,差排运动变得相对较容易,弯曲部的弯曲表面变得良好。推测其主要原因在于,通过产生因差排运动所导致的滑动变形而可连续变形,在材料表面不易产生大的凹处等。

[0042]

此外,施密得因子是使用以下的式而算出的。

[0043]

(施密得因子)=cosλ

·

cosφ

[0044]

cosλ=t

·

n/|t||n|

[0045]

cosφ=t

·

s/|t||s|

[0046]

其中,

[0047]

φ:负载轴与滑动面的法线所形成的角

[0048]

λ:负载轴与滑动方向所形成的角

[0049]

t:与拉伸载重负载方向平行的单位向量

[0050]

n:与滑动面的法线向量平行的单位向量

[0051]

s:与滑动方向平行的单位向量

[0052]

(弯曲表面)

[0053]

弯曲表面的评价使用弯曲部的表面粗糙度ra。ra的值越低,弯曲部表面的凹凸越少,在连接器等中使用时的接触面积越大,因此可确保良好的通电性。弯曲部的ra优选设为2.0μm以下,更优选设为1.5μm以下。

[0054]

(拉伸强度)

[0055]

在本发明的一个实施方案中,拉伸强度(ts)优选为550mpa以上,更优选为600mpa以上。通过将拉伸强度设为550mpa以上,可确保对铜合金板所要求的强度。

[0056]

(0.2%保证应力)

[0057]

在本发明的一个实施方案中,0.2%保证应力(ys)为550mpa以上,更优选为580mpa以上。通过将0.2%保证应力设为550mpa以上,可确保对铜合金板所要求的强度。

[0058]

(导电率)

[0059]

在本发明的一个实施方案中,导电率优选为75%iacs以上,更优选为80%iacs以上。通过将导电率设为75%iacs以上,可确保对铜合金板所要求的导电率(导热率)。

[0060]

(应力缓和率)

[0061]

在本发明的一个实施方案中,应力缓和率优选为15%以下,更优选为14%以下。通过将应力缓和率设为15%以下,可确保对铜合金板所要求的强度。

[0062]

(用途)

[0063]

本发明的实施方案的铜合金板可适用于端子、连接器、继电器、开关、插座、总线、引线框架、散热板等电子元件的用途,尤其用于电动汽车、油电混合车等中所使用的连接器或端子等通电用电子元件的用途,或智能型手机或平板pc中所使用的液晶框架等散热用电子元件的用途。

[0064]

(制造方法)

[0065]

本发明的实施方案的铜合金板可通过以下的制造步骤而制造。首先,将作为纯铜原料的电解铜等溶解,通过碳脱氧等降低氧浓度后,添加cr,与zr和ti中的一种或两种,以及视需要添加其它合金元素,铸造成铜合金铸锭。其次,将其铸锭进行热轧后,依次进行第一冷轧、固溶处理、第二冷轧、老化处理。

[0066]

铜合金铸锭的厚度并无特别限定,优选为30~300mm。

[0067]

热轧优选在800~1000℃的温度下制成厚度为2~30mm左右的板。

[0068]

热轧后,进行第一冷轧。在第一冷轧中,优选将厚度设为0.15~5mm,更优选设为0.25~1.0mm。

[0069]

此外,在第一冷轧中,将其总加工度设为60~80%,将各过程的应变速度设为(10/总加工度)s

‑1以上。通过以上述条件进行的热轧,可减小固溶处理后的晶粒,并且可抑制cube方位的晶粒生长。其结果是可减小沿与rd平行的方向施加拉伸应力时测得的施密得因子和沿与td平行的方向施加拉伸应力时测得的施密得因子的差。

[0070]

第一冷轧中的总加工度可通过(冷轧前的厚度

‑

冷轧后的厚度)/冷轧前的厚度

×

100%而计算。

[0071]

各过程的应变速度可使用以下的式进行计算。

[0072]

dε/dt=(2πn/60r

1/2

)

·

(r/h)

1/2

·

ln(1/(1

‑

r))

[0073]

此处的dε/dt、n、r、r及h的意义如下。

[0074]

dε/dt:各过程的应变速度

[0075]

n:辊的转速(rpm)

[0076]

r:加工度(%)/100

[0077]

r:辊半径(mm)

[0078]

h:各过程前的板厚(mm)。

[0079]

固溶处理优选在800~1000℃保持后,进行水冷。

[0080]

固溶处理后,进行第二冷轧。在第二冷轧中,优选将厚度设为0.03~0.6mm,更优选设为0.04~0.5mm。

[0081]

老化处理优选在300~500℃进行5~30h。

[0082]

本发明的一个实施方案的铜合金板制造方法在将含有0.1~0.6质量%的cr,合计为0.01~0.30质量%的zr和ti中的一种或两种,且剩余部分由铜和不可避免的杂质构成的铜合金铸锭进行热轧后,包括第一冷轧步骤、固溶处理步骤、第二冷轧步骤、老化处理步骤,

[0083]

在上述第一冷轧步骤中,将总加工度设为60~80%,将各过程的应变速度设为(10/合计加工度)s

‑1以上。

[0084]

通过上述制造方法,可制造具有高导电率及高强度,且弯曲各向异性良好的铜合金板。

[0085]

[实施例]

[0086]

以下,通过实施例更具体地说明本发明的实施方案,但本发明并不受这些实施例的任何限定。

[0087]

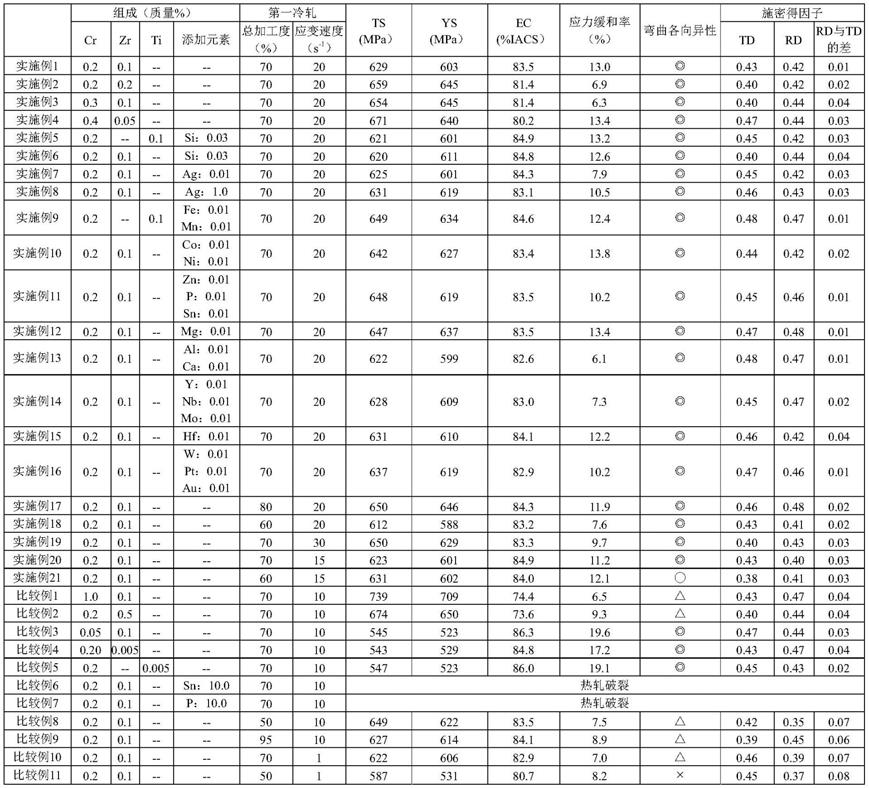

以表1所示的比率添加合金元素于熔融铜后,铸造成厚度为200mm的铜合金铸锭。将铜合金铸锭在950℃加热3小时,热轧至厚度为10mm。其次,将热轧板表面的氧化锈皮利用研磨机研削去除后,以表1所示的总加工度进行第一冷轧。第一冷轧中的各过程的应变速度如表1所示。其次,在900℃进行固溶处理后,进行第二冷轧至厚度为0.2mm。其后,在500℃进行10h的老化处理。

[0088]

<拉伸强度(ts)>

[0089]

通过拉伸试验机,依据jis z2241:2011,测量与轧制方向平行的方向上的拉伸强度(ts)。

[0090]

<0.2%保证应力(ys)>

[0091]

通过拉伸试验机,依据jis z2241:2011,测量与轧制方向平行的方向上的0.2%保证应力(ys)。

[0092]

<导电率(ec)>

[0093]

以试样的长边方向成为与轧制方向平行的方式采取试样,依据jis h0505:1975,通过四端子法测定20℃的导电率。

[0094]

<应力缓和率>

[0095]

以试样的长边方向成为与轧制方向平行的方式采取宽度为10mm、长度为100mm的细长状试样。如图1所示,将l=50mm的位置设为作用点,对试样施加y0的弯曲,施加相当于轧制方向的0.2%保证应力(依据jis z2241:2011进行测定)的80%的应力(s)。y0通过下式求出。

[0096]

y0=(2/3)

·

l2·

s/(e

·

t)

[0097]

此处,e是轧制方向的杨氏模数,t是试样的厚度。在150℃加热1000小时后进行卸除,如图2所示,测定永久变形量(高度)y,算出应力缓和率{[y(mm)/y0(mm)]

×

100(%)}。

[0098]

<弯曲各向异性>

[0099]

弯曲各向异性使用切成宽度1mm,长度20mm的试样作为弯曲试样来评价弯曲表面。依据jis h3130:2012进行b.w.(弯曲轴为与轧制方向相同的方向)及g.w.(弯曲轴为与轧制方向垂直的方向)的w弯曲试验,利用共焦雷射显微镜分析弯曲部的表面,算出jis b 0601:2013所规定的ra(μm)。弯曲表面若在b.w.和g.w.的两者中ra为1.5μm以下,则记为

◎

,若大于1.5μm且为2.0μm以下,则记为

○

,若大于2.0μm且为3.0μm以下,则记为

△

,若大于3.0μm,

则记为

×

。

[0100]

<反极图>

[0101]

反极图使用xrd测量得出。xrd测量使用理学株式会社制造的rint

‑

ttr,测量铜合金板表面的厚度方向的x射线衍射。进而,测量微粉末铜的x射线衍射。此处,x射线是kα射线,管电压为30kv,管电流为100ma。将铜合金板的各方位的聚集强度除以微粉末铜的聚集强度,由此绘制经标准化的平行轧制方向(rd)和垂直轧制方向(td)的反极图。根据所求出的反极图决定聚集强度显示波峰的方位。

[0102]

<施密得因子>

[0103]

所述成分的铜合金具有面心立方结构(fcc),因此其主滑动系统为{111}<110>。施密得因子是算出相对于从垂直轧制方向(td)观察时的聚集强度显示波峰的方位与td平行的施加拉伸载重的情况下的主滑动系统中的值,以及相对于从平行轧制方向(rd)观察时的聚集强度显示波峰的方位沿与rd平行的方向施加拉伸载重的情况下的主滑动系统中的值。此时,必须注意从td方向观察时的聚集强度显示波峰的方位与td方向平行,从rd方向观察时的聚集强度显示波峰的方位与rd方向平行。

[0104]

如上所述,具体而言,可使用以下的式求出施密得因子。

[0105]

(施密得因子)=cosλ

·

cosφ

[0106]

cosλ=t

·

n/|t||n|

[0107]

cosφ=t

·

s/|t||s|

[0108]

其中,

[0109]

φ:负载轴与滑动面的法线所形成的角

[0110]

λ:负载轴与滑动方向所形成的角

[0111]

t:与拉伸载重负载方向平行的单位向量

[0112]

n:与滑动面的法线向量平行的单位向量

[0113]

s:与滑动方向平行的单位向量

[0114]

由于沿与td或rd平行的方向施加拉伸载重,因此t与聚集强度从td或rd观察时显示波峰的方位平行。此外,即使在主滑动系统中,实际活动的滑动系统也为施密得因子取最大值者,因此n、s必须选择上式所规定的施密得因子取最大值之类的组合。

[0115]

各试样的组成及制造条件以及对各实施例及比较例所获得的结果示于表1。此外,关于比较例,除表1所记载的制造条件以外,在与实施例相同的条件下制造。

[0116]

[表1]

[0117][0118]

如表1所示,具有特定组成并且rd与td的施密得因子的差为0.05以下的实施例1~21的铜合金板,确认ts为550mpa以上,ec为75%iacs以上,应力缓和率为15%以下,弯曲各向异性为

◎

,具有高导电率及高强度,且弯曲各向异性良好。

[0119]

另一方面,比较例1和2的铜合金板由于cr或zr的含量过高,故ec低,弯曲各向异性不良。

[0120]

比较例3~5的铜合金板由于cr、zr或ti的含量过低,故ts变低,应力缓和率变高。

[0121]

比较例6和7的铜合金板由于sn或p的含量过高,故在热轧中产生破裂。

[0122]

比较例8的铜合金板由于在第一冷轧中总加工度过低,因此rd与td的施密得因子的差变大,弯曲各向异性变得不良。

[0123]

比较例9的铜合金板由于在第一冷轧中总加工度过高,因此rd与td的施密得因子的差变大,弯曲各向异性变得不良。

[0124]

比较例10的铜合金板由于在第一冷轧中各行程的应变速度过慢,因此rd与td的施密得因子的差变大,弯曲各向异性变得不良。

[0125]

比较例11的铜合金板由于在第一冷轧中总加工度过低,并且各过程的应变速度过慢,因此rd与td的施密得因子的差变大,弯曲各向异性变得不良。

[0126]

由以上的结果可知,如根据本发明的实施方案,可提供一种具有高导电率及高强度,且弯曲各向异性良好的铜合金板。此外,如根据本发明的实施方案,可提供一种具有高

导电率及高强度,且能通过弯曲加工进行制造而不使弯曲部的弯曲表面劣化的通电用电子元件及散热用电子元件。

[0127]

符号说明

[0128]

10:单晶圆杆

[0129]

20:单晶圆杆的晶粒内的滑动面

[0130]

25:单晶圆杆的滑动方向

[0131]

30:滑动面的法线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1