具有良好的低温冲击韧性的正火热处理钢板及其制造方法与流程

1.本公开内容涉及制造具有良好的低温冲击韧性的正火热处理钢板,并且更特别地,涉及具有良好的超厚钢板的中心冲击特性的正火热处理钢板及其制造方法,所述正火热处理钢板可以应用于在各种领域例如海洋和风力发电建筑结构中用于结构用途的工业钢材,从而确保稳定性并提高结构的寿命。

背景技术:

2.近年来,随着陆地上或近海的能源资源枯竭,资源开采区域逐渐转移至深海区域或寒冷区域,并因此,由于钻孔、开采和存储设施的扩大和集成等,资源开采区域正在变得日益复杂。因此使用的钢材需要具有优异的低温韧性以确保结构的稳定性,并且特别地,需要使在制造结构的过程期间由于冷加工而导致的韧性降低最小化。

3.海洋能源和资源的开发扩展至深海、寒冷区域和极地区域,并且正在积极地进行浮式海上结构例如spar、tlp和fpso的建设。关于海洋环境的保护,这样的海上结构必须绝对安全,并因此,对海上结构的损坏几乎是不可接受的。

4.此外,自21世纪以来,注意力集中在用于减少环境问题和温室气体排放的新的可再生能源。可再生能源为结合新能源(氢、燃料电池等)和可再生能源(太阳能热量、风力发电、生物等)的术语,并且其中,风力发电作为不产生废物并且不产生污染的经济友好的发电方法,作为下一代能源而成为焦点。

5.在风力发电中,安装在陆地上的陆上风力发电由于噪声、最佳风力形成空间等的限制而在近年来主要在欧洲快速增长。虽然这样的海上风力发电比陆上风力发电启动更晚,但是由于各种优点例如强风速、低的对噪声产生的担忧和确保大面积的能力,因此随着技术水平发展,海上风力发电相对陆上风力发电的相对优势日益显现。

6.这样的海上风力发电的结构分为埋入海底表面中的单桩部分、连接单桩和塔部分的过渡件部分、以及支撑发电设施的塔部分。

7.其中,单桩部分和过渡件部分支撑海上风力发电。其大部分需要圆柱形弯曲表面加工,因此使用可以保证极厚和低温韧性的厚钢板。更详细地,需要具有120mm的最大厚度和-50℃冲击韧性以及满足350mpa的屈服强度的钢材。

8.在这方面,钢材被强化并增厚,但是就安全性而言,确保超厚材料的低温韧性是非常重要的。然而,通常尝试通过调节热处理温度并进行多步热处理来控制晶粒尺寸以改善应用于海洋、风力发电结构等的热处理钢材中的冲击特性,但是基本上,通过高碳含量来确保强度的热处理钢板在确保中心部分冲击韧性方面具有限制。

9.[现有技术文献]

[0010]

[专利文献]

[0011]

(专利文献1)韩国专利公开第kr2016-0063168号

技术实现要素:

[0012]

技术问题

[0013]

本公开内容涉及对于经历正火热处理的厚钢板满足350mpa或更大的强度并且同时具有优异的中心部分冲击韧性的钢板。本公开内容的一个方面是提供具有优异的低温冲击韧性的正火热处理钢板及其制造方法。在正火热处理钢板中,通过经由控制钢组成及其制造方法通过热处理实现包含最终晶粒尺寸为20μm或更小的铁素体和球化珠光体的显微组织,可以克服现有热处理钢板的冲击劣势并且可以确保基材的强度和在-60℃至-40℃下的中心部分韧性,使得所述正火热处理钢板可以用作用于海上结构和风力发电结构的钢材。

[0014]

本发明的主题不限于以上。从本说明书的整体内容将理解本发明的主题,并且本发明所属领域的普通技术人员将不难理解本发明的另外的主题。

[0015]

技术方案

[0016]

根据本公开内容的一个方面,

[0017]

具有良好的低温冲击韧性的正火热处理钢板按重量%计包含:c:0.04%至0.1%、si:0.05%至0.5%、mn:1.0%至2.0%、可溶al:0.015%至0.04%、nb:0.003%至0.03%、ti:0.005%至0.02%、cu:0.35%或更少、ni:0.05%至0.8%、n:0.002%至0.008%、p:0.01%或更少但不包括0%、s:0.003%或更少、以及余量的fe和不可避免的杂质,并且具有包含70面积%至90面积%的晶粒尺寸为20μm或更小的多边形铁素体和10面积%至30面积%的球化珠光体的钢显微组织。

[0018]

热处理钢板具有350mpa或更大的屈服强度,以及可以表现出150j或更大的在-60℃下的冲击吸收能量值。

[0019]

根据本公开内容的另一个方面,

[0020]

用于制造具有良好的低温冲击韧性的正火热处理钢板的方法包括以下过程:在1020℃至1150℃的温度下对钢坯进行再加热,所述钢坯按重量%计包含:c:0.04%至0.1%、si:0.05%至0.5%、mn:1.0%至2.0%、可溶al:0.015%至0.04%、nb:0.003%至0.03%、ti:0.005%至0.02%、cu:0.35%或更少、ni:0.05%至0.8%、n:0.002%至0.008%、p:0.01%或更少但不包括0%、s:0.003%或更少、以及余量的fe和不可避免的杂质;

[0021]

通过在ar3温度或更高的非再结晶温度区域中对经再加热的钢坯进行精热轧来制造热轧钢板;

[0022]

将热轧钢板空气冷却或水冷却;以及

[0023]

正火,其中将经冷却的热轧钢板加热至850℃至960℃的温度范围,然后保持[1.3t+(10至30)]分钟(其中t为热轧钢板的厚度的以mm测量的值)。

[0024]

精轧温度优选在760℃至810℃的范围内。

[0025]

当将热轧钢板水冷却时,可以以2℃/秒至30℃/秒的冷却速率将钢板冷却至500℃至300℃的温度范围。

[0026]

正火钢板可以具有包含70面积%至90面积%的晶粒尺寸为20μm或更小的多边形铁素体和10面积%至30面积%的球化珠光体的钢显微组织。

[0027]

有益效果

[0028]

在具有如上所述的配置的本公开内容中,可以提供通过控制钢组分和制造条件而具有以下显微组织的具有低温韧性特性的正火热处理钢:所述显微组织包含70面积%至90面积%的晶粒尺寸为20μm或更小的多边形铁素体和10面积%至30面积%的球化珠光体。以这种方式提供的超厚热处理钢板可以具有350mpa或更大的屈服强度,并且可以表现出150j或更大的在-40℃至-60℃下优异的中心部分冲击吸收能量值。

[0029]

此外,这些钢材可以应用为用于海上结构和风力发电结构的结构钢材,并且可以对钢由于低水温而破坏的风险而作好准备,并且还可以应用于需要低温韧性的造船和一般结构钢。

附图说明

[0030]

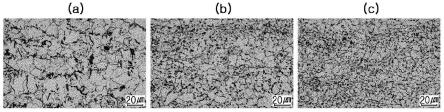

图1为示出钢的在正火热处理之前的显微组织的照片,图1(a)示出了经一般轧制的材料,图1(b)示出了本公开内容的经非再结晶区域轧制+经空气冷却的材料,以及图1(c)示出了经非再结晶区域轧制+经水冷却的材料。

[0031]

图2示出了钢的在正火热处理之后的最终显微组织,图2(a)示出了经一般轧制+经正火的材料,图2(b)示出了本公开内容的经非再结晶区域轧制+经空气冷却+经正火的材料,以及图2(c)示出了本公开内容的经非再结晶区域轧制+经水冷却+经正火的材料。

具体实施方式

[0032]

在下文中,将描述本公开内容。

[0033]

本公开内容涉及具有优异的超厚钢板的中心部分冲击特性的热处理钢材,并且本公开内容的热处理钢材可以在非再结晶区域温度下轧制以精细地控制正火热处理之前的初始晶粒尺寸。此外,可以在正火热处理之后形成20μm或更小的较精细的最终晶粒尺寸,使得其可以应用于各种结构工业钢材例如海洋和风力发电建筑结构,从而确保结构的稳定性并且提高其寿命。

[0034]

为了实现本公开内容中的显微组织,需要在约870℃至830℃下开始轧制代替常规的高温轧制,以及需要在轧制之后进行空气冷却或水冷却并且需要进行热处理。以这种方式制造的热处理超厚钢板使得可以获得由于精细的最终显微组织而具有提高的强度的低碳正火热处理钢,使得热处理超厚钢板可以克服中心部分冲击韧性的劣势(其为现有具有高碳含量的热处理钢的缺点),并且可以具有即使在-60℃下中心部分冲击韧性也为150j或更大的优异的吸收能量值。

[0035]

具体地,常规的正火热处理钢为通过控制轧制+冷却以确保强度而制造的tmcp钢材,并且由于其高碳含量,因此即使在热处理之后也具有冲击韧性差的趋势。此外,当热处理温度过高或过长时,出现由于晶粒生长而与热处理之前处于轧制状态的钢板相比强度可能降低的情况。

[0036]

为了克服这点,本公开内容具有以下特征:通过进行非再结晶区域轧制和轧制之后的水冷却或空气冷却以确保组织的晶粒细化以及在正火之后实现最终晶粒细化来提供具有优异的强度和中心部分冲击韧性的正火热处理钢材。

[0037]

根据本公开内容的具有良好的低温冲击韧性的正火热处理钢板按重量%计包含:c:0.04%至0.1%、si:0.05%至0.5%、mn:1.0%至2.0%、可溶al:0.015%至0.04%、nb:

0.003%至0.03%、ti:0.005%至0.02%、cu:0.35%或更少、ni:0.05%至0.8%、n:0.002%至0.008%、p:0.01%或更少但不包括0%、s:0.003%或更少、以及余量的fe和不可避免的杂质,并且具有包含70面积%至90面积%的晶粒尺寸为20μm或更小的多边形铁素体和10面积%至30面积%的球化珠光体的钢显微组织。

[0038]

在下文中,将描述本公开内容的钢组成组分和用于限制其含量的原因。同时,除非另有说明,否则如本文所使用的“%”意指按重量计的“%”。

[0039]

c:0.04%至0.1%

[0040]

在本公开内容中,c为通过引起固溶强化并且作为nb等的碳氮化物存在而用于确保抗拉强度的元素。然而,如果c的含量小于0.04%,则由于通过c的固溶强化降低而可能出现发生抗拉强度降低。另一方面,当添加0.1%或更多的c时,产生珠光体,这可能使低温下的冲击和疲劳特性劣化,并且此外,随着固溶c增加,冲击特性可能劣化。因此,在本公开内容中,优选地将c含量限制在0.04%至0.1%的范围内。更优选地,将c含量限制为0.06%至0.09%。

[0041]

si:0.05%至0.5%

[0042]

si协助al使钢水脱氧并且为确保屈服强度和抗拉强度的必需元素。然而,如果含量小于0.05%,则不能获得以上效果并且大大增加了炼钢过程中的处理时间。另一方面,当添加的si的量超过0.5%时,妨碍c的扩散并且促进ma形成,这可能损害低温下的冲击和疲劳特性。因此,在本公开内容中,优选地将si含量限制在0.05%至0.5%的范围内,并且更优选地,将si含量限制为0.02%至0.05%以确保稳定的强度。

[0043]

mn:1.0%至2.0%

[0044]

mn以1.0%或更大的量添加,因为mn通过固溶强化而具有大的强度提高效果。然而,当过量添加mn时,由于mns夹杂物的形成和中心部分中的偏析,可能发生韧性的劣化,因此将其上限限制为2.0%。更具体地,将mn含量限制为1.5%至2.0%以确保稳定的强度。

[0045]

p:0.01%或更少

[0046]

由于p为引起晶界偏析并且可能引起钢脆化的元素,因此需要将p的上限限制为0.01%。

[0047]

s:0.003%或更少

[0048]

s主要与mn结合而形成作为抑制低温韧性的因素的mns夹杂物。因此,为了确保低温韧性和低温疲劳特性,需要将s限制为0.003%或更少的范围。

[0049]

al:0.015%至0.04%

[0050]

在本公开内容中,al需要以0.015%或更多的量添加作为用于钢的主要脱氧剂。此外,由于其为应变时效期间固定n组分所必需的元素,因此应添加至少0.015%。然而,当al添加超过0.04%时,其可能由于al2o3夹杂物的分数和尺寸的增加而导致低温韧性的劣化。此外,优选将al含量限制为0.015%至0.04%,更优选地将al含量限制为0.02%至0.03%,由于类似于si,因此其促进基材和焊接热影响区的ma相的产生从而降低低温韧性和低温疲劳特性。

[0051]

ti:0.005%至0.02%

[0052]

ti与引起应变时效的n结合以形成ti氮化物(tin)以减少固溶n含量,因此ti必须添加至少0.005%。这些析出物抑制显微组织的粗化,从而有助于显微组织的细化并且改善

韧性。然而,如果ti的含量超过0.02%,则其可能通过析出物的粗化而导致断裂,并且不能与n结合的固溶ti残留而形成ti碳化物(tic),这降低了基体金属和焊接区的韧性,因此将其上限设定为0.02%。更优选地,将ti含量限制为0.01%至0.015%。

[0053]

cu:0.35%或更少

[0054]

cu为不显著降低冲击韧性并且通过固溶和析出而改善钢的强度的组分。然而,当过量添加时,由于可能出现因cu热冲击而引起钢板的表面裂纹,因此优选将其上限限制为0.35%,并且更优选地,将其上限限制为0.25%或更少。

[0055]

ni:0.05%至0.8%

[0056]

ni为可以同时改善强度和韧性的元素,虽然随着ni含量增加,强度的提高不大。为了使效果出现,ni必须添加至少0.05%。然而,由于其为昂贵的元素,因此就经济效率而言,添加超过0.8%不是优选的。更优选地,将n含量限制为0.2%至0.7%。

[0057]

nb:0.003%至0.03%

[0058]

nb为通过固溶或析出碳氮化物而抑制轧制或冷却期间的再结晶以使得组织更精细并且增加强度的元素,并且nb的含量需要为0.003%或更大。然而,优选将nb的含量限制为0.003%至0.03%,原因是由于因c亲和性而发生c聚集,这促进ma相的形成并且降低低温下的韧性和断裂特性,因此。更优选地,将nb含量限制为0.01%至0.025%。

[0059]

n:0.002%至0.008%

[0060]

n为与c一起引起应变时效的主要元素,并且期望将n保持得低。应适当地包含al、ti、nb、b等以减少由因n的应变时效冲击而导致的劣化。然而,如果n含量过高,则抑制应变时效效果变得困难。因此,将n含量限制为0.008%或更少。另一方面,如果n含量过小,则向其中添加以抑制应变时效冲击的劣化的元素在固溶状态下引起固溶强化或形成其他析出物而降低基材和焊接部分的韧性,因此将n含量的下限限制为0.002%。更优选地,将n含量限制为0.003%至0.006%。

[0061]

ca:0.0002%至0.0050%

[0062]

当在al脱氧之后在炼钢期间将ca添加至钢水中时,ca与主要作为mns存在的s结合并且抑制mns形成,同时形成球形的cas以抑制钢材的中心部分中的裂纹。因此,在本公开内容中,ca必须以0.0002%或更大的量添加以使添加的s充分地形成为cas。然而,如果添加量过量,则过量ca与o结合而产生粗氧化夹杂物,所述粗氧化夹杂物在后续轧制中被拉长并且断裂,充当低温下的裂纹萌生点。因此,将其上限限制为0.0050%。

[0063]

在本公开内容中,根据需要,可以包含0.05%或更少的mo或者0.05%或更少的cr。

[0064]

本公开内容的剩余部分可以为铁(fe)。然而,在一般的制造过程中,可能从原材料或周围环境中不可避免地添加不可避免的杂质,并因此,可能无法排除杂质。一般的制造过程领域中技术人员可以了解所述杂质,并因此,在本公开内容中可以不提供对杂质的描述。作为杂质包含的其他组分的含量是可接受的。

[0065]

同时,本公开内容的钢材主要包含多边形铁素体和球化珠光体。

[0066]

在本公开内容的钢材中,需要将铁素体晶粒尺寸控制为20μm或更小以在确保屈服强度为350mpa或更大的超厚正火热处理钢板的强度的同时实现在-40度至-60度下的低温冲击韧性。

[0067]

更具体地,本公开内容的钢材具有包含70面积%至90面积%的晶粒尺寸为20μm或

更小的多边形铁素体和10面积%至30面积%的球形珠光体的钢显微组织。如果多边形铁素体分数小于70面积%,则可能发生韧性和延展性的降低,而如果多边形铁素体分数超过90面积%,则可能在确保屈服强度和抗拉强度方面存在问题。

[0068]

同时,通常,不可能通过一般的正火热处理确保晶粒尺寸为20μm或更小的多边形铁素体。

[0069]

接下来,将详细地描述本公开内容的具有优异的低温冲击韧性的正火热处理钢板的制造方法。

[0070]

本公开内容的用于制造正火热处理钢板的方法包括以下过程:在1020℃至1150℃的温度下对具有以上组成的钢坯进行再加热;通过在ar3温度或更高的非再结晶温度区域中对经再加热的钢坯进行精热轧来制造热轧钢板;将热轧钢板空气冷却或水冷却至500℃至300℃的温度范围;以及正火,其中将经冷却的热轧钢板加热至850℃至960℃的温度范围,然后保持[1.3t+(10至30)]分钟(其中,t为热轧钢板的厚度的以mm测量的值)。

[0071]

即,本公开内容的钢材的制造过程包括板坯再加热;在非再结晶区域中对板坯进行轧制;冷却的过程,并且各过程的内容如下。

[0072]

首先,在本公开内容中,将具有以上组成的钢坯再加热至1020℃至1150℃。

[0073]

再加热温度优选为1020℃至1150℃。如果加热温度过高(超过1150℃),则奥氏体的晶粒变粗,使得韧性可能降低。如果加热温度过低(小于1050℃),则可能存在其中ti、nb等可能不会被充分溶解的情况,这可能导致强度降低。

[0074]

接下来,在本公开内容中,通过在ar3或更高的非再结晶温度区域中对经再加热的钢坯进行精热轧来制造热轧钢板。

[0075]

在本公开内容中,热轧期间的再结晶区域轧制仅起到调节产品宽度的尺寸的作用。即,在本公开内容中,晶粒细化可以通过使再结晶轧制最小化并且使非再结晶轧制最大化来实现。如果板坯宽度大于轧制之后的板宽度,则优选省略再结晶区域轧制。

[0076]

在本公开内容中,非再结晶区域轧制应在约850℃或更低的再结晶温度下开始,并且应在约750℃或更高下的ar3温度或更高下完成,并且具有相对于目标厚度的90%至100%的轧制量。

[0077]

如果精轧温度高于非再结晶温度,则在空气冷却或水冷却之前发生晶粒尺寸生长,这使得难以确保强度和韧性。如果精轧温度低于ar3温度,则发生两相区域轧制并且组织变得各向异性和带状,这可能导致冲击韧性显著降低。

[0078]

在本公开内容中,精轧温度优选在760℃至810℃的范围内。

[0079]

在本公开内容中,将热轧钢板空气冷却或水冷却。

[0080]

在本公开内容中,精热轧钢板通过水冷却或空气冷却实现强度和显微组织。在水冷却的情况下,虽然存在取决于厚度的差异,但是冷却优选地以2℃/秒至30℃/秒的冷却速率进行至500℃至300℃。

[0081]

在以这种方式制造的钢材中,经水冷却的材料的显微组织包含:尺寸为20μm或更小,平均值为约13μm并且分数为80面积%或更大的铁素体;以及20面积%或更少的ma和渗碳体。

[0082]

同时,通过空气冷却制造的钢材的显微组织包含:尺寸为20μm或更小,平均值为约16μm并且分数为75面积%至90面积%的铁素体;以及具有约10面积%至25面积%的珠光

体。

[0083]

随后,在本公开内容中,进行正火热处理,其中将经冷却的热轧钢板加热至850℃至960℃的温度范围,然后保持[1.3t+(10至30)]分钟[其中t为热轧钢板的厚度的以mm测量的值]。

[0084]

当正火温度低于850℃或者保持时间少于(1.3t+10)分钟时,难以使珠光体中的渗碳体再溶解,因此溶解的c减少,从而使得难以确保强度,并且最终,残留的渗碳体粗大地残留。另一方面,当正火温度超过960℃或者保持时间超过(1.3t+30)分钟时,所有存在于铁素体晶粒中的碳化物移动至晶界或者使碳化物粗化,使得不能形成球形珠光体分布。随着热处理之后的空气冷却期间的冷却时间增加,铁素体晶粒尺寸增加,这可能导致强度和韧性降低。

[0085]

以这种方式制备的本公开内容的超厚正火热处理钢可以表现出优异的冲击韧性,在最终的显微组织中包含70面积%至90面积%的平均粒径为20μm或更小的铁素体和10面积%至30面积%的球化珠光体。

[0086]

发明实施方式

[0087]

在下文中,将通过实施例更详细地描述本公开内容。

[0088]

(实施例)

[0089]

在制备具有下表1中示出的组分组成的钢水之后,使用连铸制造钢坯。使由此制造的钢坯在下表2中示出的制造条件下经历热轧、冷却和正火处理以制造钢板。同时,在下表1中,发明钢a至c为满足本公开内容中指定的组分范围的钢板,以及比较钢d至e为不满足本公开内容中指定的组分范围的钢板,在表1中,各元素含量的单位为重量%。

[0090]

测量所制备的钢板中的每一者的机械特性并且示于下表3中。在此,使用光学显微术通过图像分析获得各组织分数和晶粒尺寸。此外,通过在垂直于轧制的方向上由钢板的1/4厚度通过加工获取圆形试样按照astm拉伸标准,通过拉伸测试获得抗拉强度、屈服强度和延伸率,以及通过加工试样然后在各温度(-40℃,-60℃)下进行冲击测试,也获得了在垂直于轧制的方向上钢板的1/4厚度的冲击值。

[0091]

[表1]

[0092][0093]

[表2]

[0094][0095]

[表3]

[0096][0097]

如表1至3中所示,可以看出满足本公开内容中提出的所有合金组成和制造条件的发明例1至3可以确保350mpa或更大的屈服强度以及150j或更大的在-40℃、-60℃下的冲击韧性,其为优异的。

[0098]

与之相反,比较例1至3为其中满足本公开内容中提出的合金组成但不满足制造条件的情况,可以看出出现了至少一种机械特性劣势。具体地,比较例1和2示出了使用一般轧制的技术,比较例1为其中进行高温下的轧制并冷却的情况,以及比较例2为其中在高温下进行轧制,然后空气冷却的情况,可以看出由于二者都发生晶粒生长,因此强度和韧性差。比较例3为其中进行正火热处理持续长时间的情况,并且示出了由于铁素体生长而导致强度和韧性降低。

[0099]

此外,可以看出比较例4为其中c含量超过本公开内容中提出的合金组成使得冲击韧性差的情况,以及比较例5为其中c含量不足使得不满足屈服强度的情况。

[0100]

同时,图1示出了示出正火热处理之前的钢显微组织的照片,图1(a)示出了经历一般轧制的比较例2的钢材,图1(b)为经历本公开内容的非再结晶区域轧制+空气冷却的发明例3的钢材,以及图1(c)示出了其中进行本公开内容的非再结晶区域轧制+水冷却的发明例2的钢材。

[0101]

图2为示出了正火热处理之后的钢的最终显微组织的照片,图2(a)示出了经历一

般的轧制+正火的比较例2的钢材,图2(b)为经历本公开内容的非再结晶区域轧制+空气冷却+正火的发明例3的钢材,以及图2(c)示出了其中进行本公开内容的非再结晶区域轧制+水冷却+正火的发明例2的钢材。

[0102]

本发明不限于上述实施方案和实施例,而是可以以各种不同的形式实施,并且本发明所属领域的普通技术人员能够理解本发明可以以其他方式实施而不改变本发明的构思或基本特征。应当理解,其可以以特定的形式体现。因此,应当理解,上述实施方案和实施例在所有方面都是示例性的,而不是限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1