一种大型矿用卡车后桥轴成型工艺的制作方法

1.本发明涉及后桥轴成型工艺的技术领域,特别是涉及一种大型矿用卡车后桥轴成型工艺。

背景技术:

2.后桥轴是由铸造成型,由于轴管左端需要与桥壳法兰盘相连接,右端需要与后桥壳中段组件相连接,因此加工配合尺寸精度较高,两端同心度为0.06mm,目前的加工方法是选用普通的一台车床进行加工。

3.同时,在现有技术中冷铁未覆砂,激冷效果差,同时现有技术中对产品补缩效果差,进一步地,现有技术中浇注系统直接与横浇道连接,钢水对底部冲击力大,易产生喷溅,钢水易氧化,产品氧化夹渣缺陷,造成产品表面缺陷。

4.因此迫切地需要重新设计一款新的一种大型矿用卡车后桥轴成型工艺以解决上述问题。

技术实现要素:

5.本发明提供了一种大型矿用卡车后桥轴成型工艺,以解决上述背景技术中提出的技术问题。

6.本发明提供了一种大型矿用卡车后桥轴成型工艺,该一种大型矿用卡车后桥轴成型工艺包括后桥轴内腔、芯头、主轴孔、侧轴孔、主浇道和横浇道,芯头设置在后桥轴内腔的一端,主轴孔和侧轴孔依次设置在后桥轴内腔内,主浇道与横浇道连通,横浇道一端与后桥轴内腔靠近芯头的一端连接,横浇道另一端与第二层冒口连接,后桥轴内腔上侧还连接有第一层冒口,后桥轴大口外侧连接有第三层冒口,后桥轴内腔补贴为内孔设置。

7.可选地,后桥轴内腔外侧壁上铺设有覆砂外冷铁,覆砂外冷铁的厚度为5

‑

10mm。

8.可选地,后桥轴内腔、主轴孔和侧轴孔外部均具有木模,木模为型板实样,型板尺寸2700x2700,结构牢固,表面光滑,安装起模吊,先打中箱,再打下箱。

9.可选地,后桥轴侧壁上固定连接有多根防裂筋,防裂筋厚度为15mm。

10.可选地,防裂筋呈圆周均布,且防裂筋的数量为六根。

11.可选地,第一层冒口、第二层冒口和第三冒要求落砂后,在200~300

°

c左右进行热割,割后立即进炉正火和回火。

12.可选地,后桥轴内腔外侧壁进行加厚处理,且芯头随形定位。

13.可选地,后桥轴内腔还设置有芯盒,芯盒上下均设置有四个吊耳,吊耳用于方便起吊和翻身,芯盒半边高度分为三节。

14.可选地,后桥轴内腔左端的内孔公差为0.1mm,端面垂直度为0.4mm,端面倒角为1.5x45

°

,内孔和端面粗糙度均为3.2。

15.本发明的有益效果如下:1.该一种大型矿用卡车后桥轴成型工艺包括后桥轴内腔、芯头、主轴孔、侧轴孔、

主浇道和横浇道,芯头设置在后桥轴内腔的一端,主轴孔和侧轴孔依次设置在后桥轴内腔内,主浇道与横浇道连通,横浇道一端与后桥轴内腔靠近芯头的一端连接,横浇道另一端与第二层冒口连接,后桥轴内腔上侧还连接有第一层冒口,后桥轴内腔下侧连接有第三层冒口,后桥轴内腔补贴为内孔设置;2.将冒口补贴移至内孔,内孔保温效果好,利于对产品的充分补缩;3.将浇注系统更改为上下分层进浇;将冷铁由覆砂更改为直接冷铁;4.对模具上的补贴进行修改,补贴由外端改为内孔。

附图说明

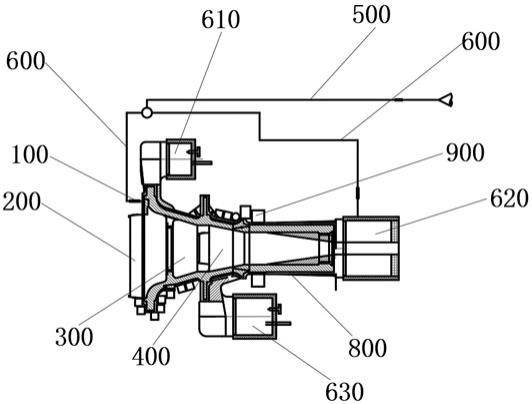

16.图1是本发明提供的一种大型矿用卡车后桥轴成型工艺的结构示意图;图2是本发明提供的一种大型矿用卡车后桥轴成型工艺的芯盒的结构示意图;图3是本发明提供的一种大型矿用卡车后桥轴成型工艺的一实施例结构示意图;图中,100、后桥轴内腔;200、芯头;210、芯盒;300、主轴孔;400、侧轴孔;500、主浇道;600、横浇道;610、第一层冒口;620、第二层冒口;630、第三层冒口;700、防裂筋;800、木模;900、覆沙外冷铁。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

19.请参阅图1至图3,图1是本发明提供的一种大型矿用卡车后桥轴成型工艺的结构示意图;图2是本发明提供的一种大型矿用卡车后桥轴成型工艺的芯盒的结构示意图;图3是本发明提供的一种大型矿用卡车后桥轴成型工艺的一实施例结构示意图。

20.后桥轴是汽车底盘后桥总成上的重要零部件,它是由铸造成型,由于轴管左端需要与桥壳法兰盘相连接,右端需要与后桥壳中段组件相连接,因此加工配合尺寸精度较高,两端同心度为0.06mm,目前的加工方法是选用普通的一台车床进行加工。

21.同时,在现有技术中冷铁未覆砂,激冷效果差,同时现有技术中对产品补缩效果差,进一步地,现有技术中浇注系统直接与横浇道600连接,钢水对底部冲击力大,易产生喷溅,钢水易氧化,产品氧化夹渣缺陷,造成产品表面缺陷。

22.因此设计本发明的种大型矿用卡车后桥轴成型工艺以解决上述问题。

23.本发明的一种大型矿用卡车后桥轴成型工艺包括后桥轴内腔100、芯头200、主轴孔300、侧轴孔400、主浇道500和横浇道600。

24.其中,芯头200设置在后桥轴内腔100的一端,主轴孔300和侧轴孔400依次设置在后桥轴内腔100内,主浇道500与横浇道600连通,横浇道600一端与后桥轴内腔100靠近芯头

200的一端连接,横浇道600另一端与第二层冒口620连接,后桥轴内腔100上侧还连接有第一层冒口610,后桥轴100大口外侧连接有第三层冒口630,后桥轴内腔100补贴为内孔设置。

25.由此,本发明的一种大型矿用卡车后桥轴成型工艺具体可概括为六个步骤:步骤一:工艺更改,对工艺进行重新模拟分析,修改工艺方案,将冒口补贴移至内孔,内孔保温效果好,利于对产品的充分补缩;并且更改浇注系统,将浇注系统更改为上下分层补缩及将冷铁由覆砂更改为直接冷铁;步骤二:修改模具,对模具上的补贴进行修改;步骤三:造型,根据新工艺布置浇道、冷铁、冒口等工艺要素;步骤四:浇注,将钢合金液浇注、成型,开箱切割冒口;步骤五:热处理;步骤六:加工及探伤检查。

26.在本实施例中,后桥轴内腔100外侧壁上铺设有覆砂外冷铁900,覆砂外冷铁900的厚度为5

‑

10mm。

27.在本实施例中,后桥轴内腔100、主轴孔300和侧轴孔400外部均具有木模800,木模800为型板实样,型板尺寸2700x2700,结构牢固,表面光滑,安装起模吊,先打中箱,再打下箱。

28.在本实施例中,后桥轴侧壁上固定连接有多根防裂筋700,防裂筋700厚度为15mm。

29.作为本实施例的一项最优实施例,防裂筋700呈圆周均布,且防裂筋700的数量为六根。

30.在本实施例中,第一层冒口610、第二层冒口620和第三冒要求落砂后,在200~300

°

c左右进行热割,割后立即进炉正火和回火。

31.在本实施例中,后桥轴内腔100外侧壁进行加厚处理,且芯头200随形定位。

32.在本实施例中,后桥轴内腔100还设置有芯盒210,芯盒210上下均设置有四个吊耳,吊耳用于方便起吊和翻身,芯盒210半边高度分为三节。

33.在本实施例中,后桥轴内腔100左端的内孔公差为0.1mm,端面垂直度为0.4mm,端面倒角为1.5x45

°

,内孔和端面粗糙度均为3.2。

34.该一种大型矿用卡车后桥轴成型工艺包括后桥轴内腔100、芯头200、主轴孔300、侧轴孔400、主浇道500和横浇道600,芯头200设置在后桥轴内腔100的一端,主轴孔300和侧轴孔400依次设置在后桥轴内腔100内,主浇道500与横浇道600连通,横浇道600一端与后桥轴内腔100靠近芯头200的一端连接,横浇道600另一端与第二层冒口620连接,后桥轴内腔100上侧还连接有第一层冒口610,后桥轴内腔100下侧连接有第三层冒口630,后桥轴内腔100补贴为内孔设置;将冒口补贴移至内孔,内孔保温效果好,利于对产品的充分补缩;将浇注系统更改为上下分层进浇;将冷铁由覆砂更改为直接冷铁;对模具上的补贴进行修改,补贴由外端改为内孔。

35.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1