一种汽车零件压铸铝合金表面处理工艺的制作方法

1.本发明涉及汽车零件技术领域,更具体地说,涉及一种汽车零件压铸铝合金表面处理工艺。

背景技术:

2.我国国家最新标准《汽车和挂车类型的术语和定义》(gb/t 3730.1—2001)中对汽车有如下定义:由动力驱动,具有4个或4个以上车轮的非轨道承载的车辆,主要用于:载运人员和(或)货物;牵引载运人员和(或)货物的车辆;特殊用途。

3.汽车配件是构成汽车整体的各个单元及服务于汽车的一种产品。汽车配件的种类繁多,随着人们生活水平的提高,人们对汽车的消费也越来越多,汽车配件的这个市场变得也越来越大。近些年来汽车配件制造厂也在飞速地发展。

4.其中汽车零件内大多数为铝合金压铸件,铝合金压铸件因质量轻、机械强度好、导电导热性好、压铸性等特性而广泛应用于电子、汽车、电机、通讯等领域,但是,铝合金压铸件具有固有的或不可避免的铸造缺陷,如易产生气孔、砂眼等,这会破坏压铸件的表面质量,造成良品率低,不利于其后续加工,因此,需要对铝合金压铸件进行一些表面处理,对铝及其合金进行表面处理产生的氧化膜具有装饰效果、防护性能和特殊功能,可以改善铝及其合金导电、导热、耐磨、耐腐蚀以及光学性能等。

5.但是现有的压铸铝合金表面处理工艺,不仅工艺上较为繁琐,尤其是在碱蚀和脱脂的工艺中,往往采用大量溶液浸蚀的方式,不仅提高处理成本,同时效率较低还容易由于后续大量溶液处理困难而造成环境污染,特别是针对具有气孔、砂眼的压铸铝合金,传统的处理工艺效果较差,内部很难覆盖到,从而导致压铸铝合金的表面处理质量较低。

技术实现要素:

6.1.要解决的技术问题

7.针对现有技术中存在的问题,本发明的目的在于提供一种汽车零件压铸铝合金表面处理工艺,可以通过创新性的引入渗透盘,并配合上助渗球,基于间断性磁场作用,迫使助渗球上下迁移对压铸铝合金形成高频冲击,一方面通过引起共振来促使压铸铝合金表面的残余氧化皮剥落,并挤压碱蚀液或者脱脂剂向压铸铝合金内渗透,另一方面在直接接触到压铸铝合金后,会触发其释放出内部预设的助渗环,助渗环上的作用弧块在溶解于水时会释放出大量的气体,既可以通过气体挤压液体辅助向压铸铝合金内渗透,同时利用气体形成的气泡炸裂冲击力,可以使得氧化皮和油脂高效剥落,从而提高碱蚀和脱脂效果,极大的提高压铸铝合金的表面处理效果及效率。

8.2.技术方案

9.为解决上述问题,本发明采用如下的技术方案。

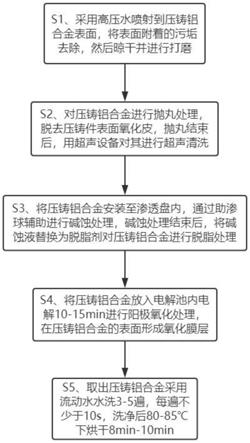

10.一种汽车零件压铸铝合金表面处理工艺,包括以下步骤:

11.s1、采用高压水喷射到压铸铝合金表面,将表面附着的污垢去除,然后晾干并进行

打磨;

12.s2、对压铸铝合金进行抛丸处理,脱去压铸件表面氧化皮,抛丸结束后,用超声设备对其进行超声清洗;

13.s3、将压铸铝合金安装至渗透盘内,通过助渗球辅助进行碱蚀处理,碱蚀处理结束后,将碱蚀液替换为脱脂剂对压铸铝合金进行脱脂处理;

14.s4、将压铸铝合金放入电解池内电解10

‑

15min进行阳极氧化处理,在压铸铝合金的表面形成氧化膜层;

15.s5、取出压铸铝合金采用流动水水洗3

‑

5遍,每遍不少于10s,洗净后80

‑

85℃下烘干8min

‑

10min。

16.进一步的,所述步骤s2中抛丸处理采用尺寸为0.25

‑

0.4mm的不锈钢弹丸,抛射速度为55

‑

60m/s。

17.进一步的,所述步骤s3中的碱蚀液采用浓度为30

‑

60g/的氢氧化钠溶液,所述脱脂剂采用h2so4或h3po4加入hf、fe、h2o2和非离子表面活性剂的酸性脱脂槽液。

18.进一步的,所述渗透盘包括盘体、积液膜和磁场发生器,所述积液膜安装于盘体内端,所述磁场发生器安装于盘体上端,且磁场发生器与积液膜相对应,所述助渗球均匀放置于积液膜上侧。

19.进一步的,所述渗透盘的使用方法如下:

20.s31、将碱蚀液注入至积液膜直至指定液位,然后均匀放入多个助渗球,并安装上压铸铝合金;

21.s32、启动磁场发生器然后立即关闭,重复间断性的启闭磁场发生器,助渗球在积液膜内侧上下迁移辅助碱蚀液向压铸铝合金内渗透;

22.s33碱蚀处理结束后更换碱蚀液为脱脂剂,重复上述操作即可,结束后回收助渗球。

23.进一步的,所述个助渗球包括轻质半球和配重半球,所述轻质半球和配重半球对称连接,所述轻质半球上开设有变径孔,所述变径孔内活动镶嵌有触发球,所述触发球与配重半球之间连接有弹性支杆,所述弹性支杆上套设有多个助渗环,正常状态下由触发球对变径孔进行封堵,在其接触冲击到压铸铝合金后,触发球向内侧移动,此时作用弧块在磁场吸附作用下继续上移,通过触发球与变径孔之间的缝隙移出,并与压铸铝合金紧密接触,然后解体反应释放出大量气体,直接作用于压铸铝合金表面,进而提高碱蚀和脱脂的效果。

24.进一步的,所述触发球的外径大于变径孔的最小孔径,小于变径孔的最大孔径,且变径孔由内向外孔径逐渐减小,所述助渗环的内径大于触发球的外径,触发球既可以防水同时可以防止助渗环脱落,而在触发球迁移后助渗环在磁场吸附作用下,自身发生收缩形变以从缝隙中移出。

25.进一步的,所述助渗环包括载体基环、多个作用弧块以及磁性弧块,所述作用弧块和磁性弧块均匀覆盖于载体基环外侧壁上,载体基环作为载体对作用弧块和磁性弧块进行固定,同时也方便成型加工,作用弧块在溶解于水中时会反应释放出大量的气体来进行辅助渗透的作用,磁性弧块则提供磁性并对作用弧块进行分散。

26.进一步的,所述载体基环采用弹性材料制成,所述作用弧块采用泡腾崩解剂制成,泡腾崩解剂是专用于泡腾片的特殊崩解剂,最常用的是由碳酸氢钠与柠檬酸组成的混合

物,溶解于水时发生酸碱中和反应,释放出大量的二氧化碳,所述磁性弧块采用柔性磁性材料制成,磁性弧块既可以进行一定的形变收缩,同时具有磁性来相应磁场发生器的磁场吸附作用。

27.进一步的,所述步骤s4中采用的阳极电解工艺为磷酸

‑

硫酸

‑

铬酸型,操作温度为80

‑

90℃,电流密度为10

‑

200a/dm2,电解池内的阳极电解液由400

‑

750ml\l的磷酸、100

‑

400ml\l的硫酸、10

‑

100g\l的铬酸按照3:2:1的比例组成。

28.3.有益效果

29.相比于现有技术,本发明的优点在于:

30.(1)本方案可以通过创新性的引入渗透盘,并配合上助渗球,基于间断性磁场作用,迫使助渗球上下迁移对压铸铝合金形成高频冲击,一方面通过引起共振来促使压铸铝合金表面的残余氧化皮剥落,并挤压碱蚀液或者脱脂剂向压铸铝合金内渗透,另一方面在直接接触到压铸铝合金后,会触发其释放出内部预设的助渗环,助渗环上的作用弧块在溶解于水时会释放出大量的气体,既可以通过气体挤压液体辅助向压铸铝合金内渗透,同时利用气体形成的气泡炸裂冲击力,可以使得氧化皮和油脂高效剥落,从而提高碱蚀和脱脂效果,极大的提高压铸铝合金的表面处理效果及效率。

31.(2)个助渗球包括轻质半球和配重半球,轻质半球和配重半球对称连接,轻质半球上开设有变径孔,变径孔内活动镶嵌有触发球,触发球与配重半球之间连接有弹性支杆,弹性支杆上套设有多个助渗环,正常状态下由触发球对变径孔进行封堵,在其接触冲击到压铸铝合金后,触发球向内侧移动,此时作用弧块在磁场吸附作用下继续上移,通过触发球与变径孔之间的缝隙移出,并与压铸铝合金紧密接触,然后解体反应释放出大量气体,直接作用于压铸铝合金表面,进而提高碱蚀和脱脂的效果。

32.(3)触发球的外径大于变径孔的最小孔径,小于变径孔的最大孔径,且变径孔由内向外孔径逐渐减小,助渗环的内径大于触发球的外径,触发球既可以防水同时可以防止助渗环脱落,而在触发球迁移后助渗环在磁场吸附作用下,自身发生收缩形变以从缝隙中移出。

33.(4)助渗环包括载体基环、多个作用弧块以及磁性弧块,作用弧块和磁性弧块均匀覆盖于载体基环外侧壁上,载体基环作为载体对作用弧块和磁性弧块进行固定,同时也方便成型加工,作用弧块在溶解于水中时会反应释放出大量的气体来进行辅助渗透的作用,磁性弧块则提供磁性并对作用弧块进行分散。

34.(5)载体基环采用弹性材料制成,作用弧块采用泡腾崩解剂制成,泡腾崩解剂是专用于泡腾片的特殊崩解剂,最常用的是由碳酸氢钠与柠檬酸组成的混合物,溶解于水时发生酸碱中和反应,释放出大量的二氧化碳,磁性弧块采用柔性磁性材料制成,磁性弧块既可以进行一定的形变收缩,同时具有磁性来相应磁场发生器的磁场吸附作用。

附图说明

35.图1为本发明的流程示意图;

36.图2为本发明渗透盘的结构示意图;

37.图3为本发明助渗球的结构示意图;

38.图4为本发明助渗环的结构示意图。

39.图中标号说明:

40.1盘体、2积液膜、3磁场发生器、4轻质半球、5配重半球、6触发球、7弹性支杆、8助渗环、81载体基环、82作用弧块、83磁性弧块。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

43.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

44.实施例1:

45.请参阅图1,一种汽车零件压铸铝合金表面处理工艺,包括以下步骤:

46.s1、采用高压水喷射到压铸铝合金表面,将表面附着的污垢去除,然后晾干并进行打磨;

47.s2、对压铸铝合金进行抛丸处理,脱去压铸件表面氧化皮,抛丸结束后,用超声设备对其进行超声清洗;

48.s3、将压铸铝合金安装至渗透盘内,通过助渗球辅助进行碱蚀处理,碱蚀处理结束后,将碱蚀液替换为脱脂剂对压铸铝合金进行脱脂处理;

49.s4、将压铸铝合金放入电解池内电解10min进行阳极氧化处理,在压铸铝合金的表面形成氧化膜层;

50.s5、取出压铸铝合金采用流动水水洗3遍,每遍不少于10s,洗净后80℃下烘干8min。

51.步骤s2中抛丸处理采用尺寸为0.25mm的不锈钢弹丸,抛射速度为55m/s。

52.步骤s3中的碱蚀液采用浓度为30g/的氢氧化钠溶液,脱脂剂采用h2so4或h3po4加入hf、fe、h2o2和非离子表面活性剂的酸性脱脂槽液。

53.请参阅图2,渗透盘包括盘体1、积液膜2和磁场发生器3,积液膜2安装于盘体1内端,磁场发生器3安装于盘体1上端,且磁场发生器3与积液膜2相对应,助渗球均匀放置于积液膜2上侧。

54.渗透盘的使用方法如下:

55.s31、将碱蚀液注入至积液膜2直至指定液位,然后均匀放入多个助渗球,并安装上

压铸铝合金;

56.s32、启动磁场发生器3然后立即关闭,重复间断性的启闭磁场发生器3,助渗球在积液膜2内侧上下迁移辅助碱蚀液向压铸铝合金内渗透;

57.s33碱蚀处理结束后更换碱蚀液为脱脂剂,重复上述操作即可,结束后回收助渗球。

58.请参阅图3,个助渗球包括轻质半球4和配重半球5,轻质半球4和配重半球5对称连接,轻质半球4上开设有变径孔,变径孔内活动镶嵌有触发球6,触发球6与配重半球5之间连接有弹性支杆7,弹性支杆7上套设有多个助渗环8,正常状态下由触发球6对变径孔进行封堵,在其接触冲击到压铸铝合金后,触发球6向内侧移动,此时作用弧块82在磁场吸附作用下继续上移,通过触发球6与变径孔之间的缝隙移出,并与压铸铝合金紧密接触,然后解体反应释放出大量气体,直接作用于压铸铝合金表面,进而提高碱蚀和脱脂的效果。

59.触发球6的外径大于变径孔的最小孔径,小于变径孔的最大孔径,且变径孔由内向外孔径逐渐减小,助渗环8的内径大于触发球6的外径,触发球6既可以防水同时可以防止助渗环8脱落,而在触发球6迁移后助渗环8在磁场吸附作用下,自身发生收缩形变以从缝隙中移出。

60.请参阅图4,助渗环8包括载体基环81、多个作用弧块82以及磁性弧块83,作用弧块82和磁性弧块83均匀覆盖于载体基环81外侧壁上,载体基环81作为载体对作用弧块82和磁性弧块83进行固定,同时也方便成型加工,作用弧块82在溶解于水中时会反应释放出大量的气体来进行辅助渗透的作用,磁性弧块83则提供磁性并对作用弧块82进行分散。

61.载体基环81采用弹性材料制成,作用弧块82采用泡腾崩解剂制成,泡腾崩解剂是专用于泡腾片的特殊崩解剂,最常用的是由碳酸氢钠与柠檬酸组成的混合物,溶解于水时发生酸碱中和反应,释放出大量的二氧化碳,磁性弧块83采用柔性磁性材料制成,磁性弧块83既可以进行一定的形变收缩,同时具有磁性来相应磁场发生器3的磁场吸附作用。

62.步骤s4中采用的阳极电解工艺为磷酸

‑

硫酸

‑

铬酸型,操作温度为80℃,电流密度为10a/dm2,电解池内的阳极电解液由400ml\l的磷酸、100ml\l的硫酸、10g\l的铬酸按照3:2:1的比例组成。

63.实施例2:

64.一种汽车零件压铸铝合金表面处理工艺,包括以下步骤:

65.s1、采用高压水喷射到压铸铝合金表面,将表面附着的污垢去除,然后晾干并进行打磨;

66.s2、对压铸铝合金进行抛丸处理,脱去压铸件表面氧化皮,抛丸结束后,用超声设备对其进行超声清洗;

67.s3、将压铸铝合金安装至渗透盘内,通过助渗球辅助进行碱蚀处理,碱蚀处理结束后,将碱蚀液替换为脱脂剂对压铸铝合金进行脱脂处理;

68.s4、将压铸铝合金放入电解池内电解12min进行阳极氧化处理,在压铸铝合金的表面形成氧化膜层;

69.s5、取出压铸铝合金采用流动水水洗4遍,每遍不少于10s,洗净后82℃下烘干9min。

70.步骤s2中抛丸处理采用尺寸为0.3mm的不锈钢弹丸,抛射速度为58m/s。

71.步骤s4中采用的阳极电解工艺为磷酸

‑

硫酸

‑

铬酸型,操作温度为85℃,电流密度为100a/dm2,电解池内的阳极电解液由600ml\l的磷酸、250ml\l的硫酸、50g\l的铬酸按照3:2:1的比例组成。

72.其余部分与实施例1保持一致。

73.实施例3:

74.一种汽车零件压铸铝合金表面处理工艺,包括以下步骤:

75.s1、采用高压水喷射到压铸铝合金表面,将表面附着的污垢去除,然后晾干并进行打磨;

76.s2、对压铸铝合金进行抛丸处理,脱去压铸件表面氧化皮,抛丸结束后,用超声设备对其进行超声清洗;

77.s3、将压铸铝合金安装至渗透盘内,通过助渗球辅助进行碱蚀处理,碱蚀处理结束后,将碱蚀液替换为脱脂剂对压铸铝合金进行脱脂处理;

78.s4、将压铸铝合金放入电解池内电解15min进行阳极氧化处理,在压铸铝合金的表面形成氧化膜层;

79.s5、取出压铸铝合金采用流动水水洗5遍,每遍不少于10s,洗净后85℃下烘干10min。

80.步骤s2中抛丸处理采用尺寸为0.4mm的不锈钢弹丸,抛射速度为60m/s。

81.步骤s4中采用的阳极电解工艺为磷酸

‑

硫酸

‑

铬酸型,操作温度为90℃,电流密度为200a/dm2,电解池内的阳极电解液由750ml\l的磷酸、400ml\l的硫酸、100g\l的铬酸按照3:2:1的比例组成。

82.其余部分与实施例1保持一致。

83.本发明可以通过创新性的引入渗透盘,并配合上助渗球,基于间断性磁场作用,迫使助渗球上下迁移对压铸铝合金形成高频冲击,一方面通过引起共振来促使压铸铝合金表面的残余氧化皮剥落,并挤压碱蚀液或者脱脂剂向压铸铝合金内渗透,另一方面在直接接触到压铸铝合金后,会触发其释放出内部预设的助渗环8,助渗环8上的作用弧块82在溶解于水时会释放出大量的气体,既可以通过气体挤压液体辅助向压铸铝合金内渗透,同时利用气体形成的气泡炸裂冲击力,可以使得氧化皮和油脂高效剥落,从而提高碱蚀和脱脂效果,极大的提高压铸铝合金的表面处理效果及效率。

84.以上,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1