一种测量、打磨倾角切削部的一体化装置的制作方法

1.本发明涉及打磨装置技术领域,具体的说,是一种测量、打磨倾角切削部的一体化装置。

背景技术:

2.刀具,作为一种切削工具,其应用的范围极为广泛。而最为常见的、最为大众所熟知的则是家用大菜刀、家用水果刀等日常刀具。而无论是何种刀具,其使用一定时间后,其刀刃都会出现一些豁口或弯曲,导致刀刃锋利度下降变钝,需要借助磨刀工具对其打磨。

3.目前对家用刀具打磨的方式,主要还是到专门的刀具打磨点或者等到磨刀师傅到小区来。由于受目前国内住宅环境的影响,磨刀师傅很难进到小区内,只能在小区大门口处驻守,导致住在小区内的住户,尤其是住在高层的住户,一般情况下是无法知道磨刀师傅是否来到小区门口的,经常遇到磨刀师傅未到或者已经离开的情况,最终无法对刀具进行打磨。

4.为方便打磨刀具,需要设计一种能够全天24小时提供磨刀服务的自动磨刀机。申请人在2019年提交了申请号为:2019107658081、201910907999.0、cn201910903557.9、cn201921592917.x等一系列关于自动磨刀技术的专利申请。

技术实现要素:

5.本发明提供了一系列不同于现有技术的测量、打磨倾角切削部的一体化装置,通过在壳体内同时设置定向进刀组件、形状测量组件、打磨组件、刀具夹持组件,使得进入壳体内的刀具能够一次性完成倾角切削部的测量、打磨。

6.本发明通过下述技术方案实现:第一类结构的一种测量、打磨倾角切削部的一体化装置,包括壳体、控制器和安装在壳体内的定向进刀组件、形状测量组件、打磨组件、位置调节组件、刀具夹持组件;所述壳体包括位于顶部的顶盖、位于底部的底座;所述定向进刀组件与顶盖连接,所述位置调节组件、刀具夹持组件分别安装在底座上,且所述形状测量组件、所述打磨组件同时安装在位置调节组件上;所述控制器分别与定向进刀组件、形状测量组件、打磨组件、位置调节组件、刀具夹持组件电信号连接。

7.第二类结构的一种测量、打磨倾角切削部的一体化装置,包括壳体、控制器以及安装在壳体内的定向进刀组件、形状测量组件、打磨组件、刀具夹持组件;所述壳体包括位于顶部的顶盖、位于中部的中间隔板、位于底部的底座;所述定向进刀组件与顶盖连接,定向进刀组件、形状测量组件、打磨组件从上到下依次设置,能将刀具移动至定向进刀组件、形状测量组件、打磨组件任意一个工作空间的刀具夹持组件安装在底座上;所述控制器分别与定向进刀组件、形状测量组件、打磨组件、刀具夹持组件电信号连接。

8.第一类结构的一体化装置,其形状测量组件、打磨组件同时安装在位置调节组件上;第二类结构的一体化装置,其形状测量组件、打磨组件各自设置工作端位置调节组件。

9.本发明与现有技术相比,具有以下优点及有益效果。

10.(1)本发明提供的一种测量、打磨倾角切削部的一体化装置,通过在壳体内同时设置定向进刀组件、形状测量组件、打磨组件、刀具夹持组件,使得进入壳体内的刀具能够一次性完成倾角切削部的测量、打磨。

11.(2)本发明提供的定向进刀组件,能统一限定放入壳体的刀具的方向,通过形状测量组件测量刀具其刀刃的倾角及弧度,并根据获取的刀刃的倾角及弧度通过调整打磨组件其工作端的位置实现刀刃打磨,自动化程度高。

12.(3)本发明提供的形状测量组件,包括测量倾角的倾角测量组件和测量刃口形状的刃形测量组件,同时测量刃口的倾角及其形状;而且通过采集待测件的刃口与齿片的测量段接触时齿片旋转而形成的偏角,即可获得刃口其倾角的角度。

13.(4)本发明提供的打磨组件,通过同时具有粗砂轮和细砂轮的双模砂轮对小倾角切削部进行打磨,结构紧凑,打磨效率高。

附图说明

14.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

15.图1为一种测量、打磨倾角切削部的一体化装置的外部结构示意图。

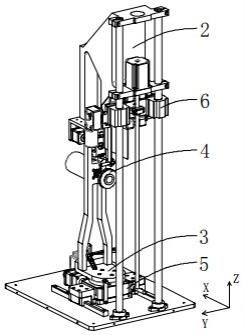

16.图2为一种测量、打磨倾角切削部的一体化装置的内部结构示意图。

17.图3为图2的左视图。

18.图4为定向进刀组件的正向结构示意图。

19.图5为定向进刀组件中门和电子锁的位置示意图。

20.图6为定向进刀组件中进刀盒剖面结构示意图。

21.图7为定向进刀组件中横向夹持刀具组件俯向结构示意图。

22.图8为定向进刀组件中横向夹持刀具组件夹持大菜刀时的使用状态示意图。

23.图9为定向进刀组件中竖向移动刀具组件的结构示意图。

24.图10为定向进刀组件中横向夹持刀具组件、竖向移动刀具组件连接关系示意图。

25.图11为形状测量组件在立体结构示意图。

26.图12为倾角测量组件与位置调节组件的连接关系示意图。

27.图13为倾角测量组件的剖面结构示意图。

28.图14为压板与滑轴柱的连接关系示意图。

29.图15为刃形测量组件的立体结构示意图。

30.图16为初始状态时齿片与大菜刀刀刃的相对位置关系示意图。

31.图17为临界状态时齿片与大菜刀刀刃的相对位置关系示意图。

32.图18为卡顿状态时齿片与大菜刀刀刃的相对位置关系在刀刃处的局部放大示意图。

33.图19为打磨组件的安装结构示意图。

34.图20为打磨驱动装置、双模砂轮、砂轮座、砂轮缓冲弹簧连接关系示意图。

35.图21待打磨部与外圈砂轮接触的示意图。

36.图22为待打磨部与内圈砂轮接触的示意图。

37.图23为位置调节组件中各个部件连接关系示意图。

38.图24为另一种测量、打磨倾角切削部的一体化装置的内部结构示意图。

39.图25为图24中定向进刀组件、形状测量组件、打磨组件、刀具夹持组件的连接关系及各个部件安装位置示意图。

40.图26为图24中打磨组件连接关系示意图图27为图26的局部剖面结构示意图。

41.图28为图24中形状测量组件的立体结构示意图。

42.图29为大菜刀位于测量区域时,大菜刀与形状测量组件的位置示意图。

43.图30为图24中倾角测量组件的立体结构示意图。

44.图31为与齿条座连接的扭簧的安装位置示意图。

45.其中:100、大菜刀;101、顶盖;102、中间隔板;103、底座;2、定向进刀组件;21、进刀盒;211、进刀导向部;212、定向放刀部;2121、刀片槽;2122、刀柄槽;22、导向板;23、定位基板;24、门;25、电子锁;26、横向夹持刀具组件;261、左夹片;262、右夹片;263、横向夹刀丝杆;264、横向夹刀驱动装置;27、竖向移动刀具组件;271、竖向移刀导杆;272、导杆固定座;273、治具座;274、竖向移刀丝杆;275、竖向移刀驱动装置;281、进刀位置传感器;282、进刀检测支架;3、形状测量组件;31、倾角测量组件;311、倾角测量驱动装置;312、倾角测量直线导轨副;313、齿条座;314、齿片;315、扭簧;32、刃形测量组件;321、刃形测量驱动装置;322、推杆感应器;323、轮卡;324、槽轮;342、衬套;343、滑轴柱;344、连接弹簧;345、滑动轴;346、齿片位置传感器;347、钢丝弹簧;348、滑轴套;349、限位销钉;350、压板;351、角度调节螺栓;4、打磨组件;41、打磨支架;411、打磨驱动装置;412、双模砂轮;4121、粗砂轮;4122、细砂轮;413、砂轮座;414、砂轮缓冲弹簧;42、打磨位置调节组件;421、打磨调节底座;422、打磨转角驱动装置;423、打磨转盘;424、打磨直线导轨副;425、打磨直线驱动装置;5、位置调节组件;51、集成支架;52、集成摇臂座;53、集成转角底座;54、集成转角驱动装置;55、集成直线导轨副;56、集成直线驱动装置;6、刀具夹持组件。

具体实施方式

46.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明的组件可以以各种不同的配置来布置和设计。

47.因此,以下对在附图中提供的本发明的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。应注

意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

48.下文以大菜刀100为对象,结合附图1

‑

图31对技术方案进行详细说明。

49.实施例1:一种测量、打磨倾角切削部的一体化装置,如图1、图2、图3所示,包括壳体、控制器和安装在壳体内的定向进刀组件2、形状测量组件3、打磨组件4、位置调节组件5、刀具夹持组件6;所述壳体包括位于顶部的顶盖101、位于底部的底座13;所述定向进刀组件2与顶盖101连接,所述位置调节组件5、刀具夹持组件6分别安装在底座13上,且所述形状测量组件3、所述打磨组件4同时安装在位置调节组件5上;所述控制器分别与定向进刀组件2、形状测量组件3、打磨组件4、位置调节组件5、刀具夹持组件6电信号连接。

50.如图2所示,本实施例结合xyz坐标系,以测量大菜刀刀片的形状为例,进行详细说明。此时,待测件为大菜刀,大菜刀的刀片整体与xz平面平行且大菜刀仅沿z轴方向上下移动,测量平面为xy平面或与xy平面平行的平面。使用本实施例所述的形状测量组件3时,需要搭配能驱使作为待测件的大菜刀100沿z方向移动的竖向移动装置。

51.一、定向进刀组件如图4

‑

图6所示,所述定向进刀组件2包括与壳体连接的、内部设置有进刀腔的进刀盒21;所述进刀腔放刀的开口处设置有电子锁25和滑动安装的门24,通过与控制器电连接的电子锁25控制门24的开关;所述进刀腔包括相互连通的进刀导向部211、定向放刀部212,位于上方的进刀导向部211的前部设置有一块从前向后由高到低倾斜设置的导向板22,进刀导向部211的后部设置有一块进刀定位基板23;位于下方的定向放刀部212由窄口的刀片槽2121和宽口的刀柄槽2122组成,且靠近定位基板23的刀柄槽2122相对于刀片槽2121位于导向板22的低端。

52.本实施例中所述定向进刀组件2,一方面设置由窄口的刀片槽2121和宽口的刀柄槽2122组成的定向放刀部212,利用绝大部分刀具其刀柄圆润宽厚、刀片扁平的特点,使得放入的刀具仅能按照刀柄对应刀柄槽2122且刀片对应刀片槽2121的统一方向放入进刀腔,实现定向进刀的目的;另一方面,在放刀的进刀腔中设置从前向后由高到低倾斜设置的导向板22和位于进刀导向部211后部的进刀定位基板23,使得放入进刀腔中的刀具在其自重作用下就自动贴向进刀定位基板23一侧,以进刀定位基板23作为统一基准。

53.二、刀具夹持组件如图7

‑

图10所示,所述刀具夹持组件6包括能够夹持刀具的横向夹持刀具组件26、能够驱使横向夹持刀具组件26竖向移动的竖向移动刀具组件27以及检测刀具是否到达形状测量组件3工作区域的进刀检测组件。在xyz坐标系中,横向夹持刀具组件26能够沿y轴方向夹持刀具;竖向移动刀具组件27能够夹持刀具沿z轴方向移动;所述竖向移动刀具组件27包括竖向移刀导杆271、用于限位安装竖向移刀导杆271的导杆固定座272、滑动安装在竖向移刀导杆271上的治具座273、竖向移刀丝杆274及竖向移刀驱动装置275;所述竖向移刀驱动装置275的输出轴传动连接在竖向移刀丝杆274的一端,竖向移刀丝杆274的中部与治具座273螺纹连接,竖向移刀丝杆274远离竖向移刀驱动装置275的另一端自由转动的安装在导杆固定座272上;所述竖向移刀驱动装置275通过竖向移刀丝杆274驱使治具座273竖向移动。

54.所述横向夹持刀具组件26采用电动夹爪,且所述电动夹爪安装在治具座273上。

55.如图3所示,所述进刀检测组件包括进刀位置传感器281以及一端安装在进刀盒21上、另一端从进刀盒21向下延伸后安装进刀位置传感器281的进刀检测支架282。

56.三、位置调节组件如图12、图23所示,所述位置调节组件5包括集成转角驱动装置54、集成直线驱动装置56以及从上到下依次连接的集成支架51、集成摇臂座52、集成转角底座53、集成直线导轨副55;所述集成转角驱动装置54的输出端与集成摇臂座52的主转轴连接,能够驱使集成摇臂座52带动集成支架51一起沿集成摇臂座52的主转轴转动;所述集成转角底座53通过集成直线导轨副55滑动安装在底座13上;所述集成直线驱动装置56的输出端与集成转角底座53连接,能够驱使集成转角底座53带动集成摇臂座52、集成支架51一起直线移动。在xyz坐标系中,集成摇臂座52为原点位置时,集成直线导轨副55中直线导轨的长度方向与xy平面内x轴平行。

57.四、形状测量组件如图11所示,所述形状测量组件3包括倾角测量组件31、刃形测量组件32。

58.如图12所示,所述倾角测量组件31包括转动安装在集成摇臂座52上的滑轴柱343、安装在滑轴柱343中既能与滑轴柱343一起移动又能相对于滑轴柱343横向移动的齿片314;能够相对于滑轴柱343的转动轴在测量平面内转动的齿片314单边或者双边设置有直线测量边,且齿片314直线测量边的测量段设置多个锯齿。

59.为了方便描述形位关系,先进行如下说明:在测量平面内,具有多个锯齿的齿片314其锯齿齿尖连线呈一段直线段,记为直线段a;而从齿尖向齿根过渡的齿侧壁形成凹部;同时,待测件其刃口倾角对应的侧壁也呈一段直线段,记为直线段b。对于单倾角的刃口,将刃口无倾角(相当于倾角为90

°

)的侧壁在测量平面内对应的直线段即为统一参考基准线;对于双倾角的刃口,以测量平面内刃口中轴线为统一参考基准线;统一参考基准线即为基准线o。基于此,本发明通过齿片314偏角反映刃口倾角的工作原理如下:当直线段a与直线段b重合时,直线段a与基准线o的夹角与直线段b与基准线o的夹角相等,此时齿片314的偏角即为刃口在直线段b对应侧的倾角。

60.如图16

‑

图18所示,在使用倾角测量组件31进行大菜刀100刃口倾角测量时,先使齿片314的初始偏角小于待测件切削部的倾角,然后驱使齿片314直线测量边的测量段与待测件切削部的侧壁接触并驱使齿片314与待测件相互直线靠近,此时待测件切削部的侧壁会向外推动齿片314沿其转轴在测量平面内转动,迫使齿片314的偏角逐渐增大直至齿片314直线测量边的测量段与待测件切削部的侧壁恰好贴合的临界状态,继续驱使齿片314直线测量边的测量段与待测件切削部的侧壁接触并驱使齿片314与待测件相互直线靠近,此时待测件切削部的尖端就会抵触在齿片314某一锯齿的侧壁而使齿片314处于卡顿状态,获取临界状态时齿片314的偏角或者卡顿状态时齿片314的偏角,即测量中止时齿片314的偏角,测量中止时齿片314的偏角可用于获取该待测件切削部的倾角。

61.首先,获取齿片314偏角有多种方式:第一种,通过具有刻度的角度尺比照齿片314直线测量边的位置,人工直接读取齿片314的偏角;第二种,通过角度传感器直接读取齿片314的偏角;

第三种,通过获取驱使齿片314直线移动的驱动装置的变化参数查询齿片314的偏角。

62.第一种、第二种为直接读取齿片314偏角的方式。第三种为计算获取齿片314偏角的方式。

63.对于第三种获取卡顿状态时齿片314偏角的方式,通常以倾角测量驱动装置311、集成直线驱动装置56采用伺服电机为前提,由于在相同驱动装置参数、齿片314参数的条件下,齿片314旋转轴直线移动的距离与齿片314偏角存在多组一一对应的关系,而通过获取伺服电机移动端行程即可调取对应的齿片314偏角。因此,可以将伺服电机移动端行程

‑

齿片314偏角的多组对应关系数据预先写入外接的控制器中,测量过程中仅需读取伺服电机的电信号参数即可获取对应的伺服电机移动端行程,从而调取对应的齿片314偏角。

64.需要说明的是,初始状态时齿片314的偏角可预先设定,通常其偏角读数已知。因此,倾角测量组件进行待测件切削部倾角测量时,可以将直接读取的测量中止时齿片314的偏角等同于待测件切削部倾角,也可以通过计算齿片314从初始状态到测量中止时变化的角度与初始状态时齿片314的偏角之和计算齿片314相对于原点位的偏角,从而计算出待测件切削部倾角。

65.其次,获取测量中止时齿片314偏角的时机有两种情况:第一种,读取临界状态时齿片314的偏角;第二种,读取卡顿状态时齿片314的偏角。

66.对于第一种读取临界状态时齿片314的偏角的情况,比较适用于人工读取或采用工业相机等配套装置识别临界状态以作为测量中止状态的情况。而对于第二种读取卡顿状态时齿片314的偏角的情况,比较适用于采用接触开关等位置传感器或读取伺服电机电参数判断测量中止状态的情况。进一步,对于第二种读取卡顿状态时齿片314的偏角的情况,可以通过调整齿片314锯齿参数、设置误差补偿参数等方式提高最终的测量精度。获取测量中止时齿片314偏角时机的两种方式各有优势,可根据实际使用场景进行选择。

67.如图15所示,所述刃形测量组件32包括安装在集成支架51上的刃形测量驱动装置321、安装在刃形测量驱动装置321直线输出端的推杆感应器322、安装在推杆感应器322伸缩端的轮卡323、安装在轮卡323中的槽轮324。

68.在xyz坐标系中,待测件待测部外轮廓在xz平面的投影为一条线段,通常大菜刀刃口在xz平面的投影为一条直线段或一条弧线段。这里的直线段既包括绝对直线段也包括加工公差允许范围内所对应的近似直线的直线段。刃形测量驱动装置321能够通过推杆感应器322、轮卡323驱使槽轮324在xy平面内沿刃形测量驱动装置321的直线输出轴的轴线方向直线移动。当集成摇臂座52为原点位置时,刃形测量驱动装置321能够通过推杆感应器322、轮卡323驱使槽轮324沿x轴平行方向移动,进行工作端位置调节。

69.通过刃形测量驱动装置321调整槽轮324的初始位置,确保作为待测件的大菜刀100其刃口经过刃形测量驱动装置321的槽轮324时始终与槽轮324接触。此状态下,槽轮324中心轴在大菜刀沿z轴移动这段时间内所处的一组位置参数间接反映了大菜刀刀刃的刃形。

70.五、打磨组件如图19所示,所述打磨组件4包括安装在集成支架51上的打磨驱动装置411、安装

在打磨驱动装置411旋转输出轴上双模砂轮412;所述双模砂轮412包括内圈、外圈两圈粒度不同的砂轮,其内圈砂轮的工作面高于位于外圈砂轮的工作面。

71.进一步地,所述刃形测量组件32、打磨组件4、倾角测量组件31从上到下依次安装在集成支架51上,且打磨组件4、倾角测量组件31的工作空间纵向相差至少一把刀具长度的距离。

72.所述控制器分别与电子锁25、竖向移刀驱动装置275、电动夹爪、进刀位置传感器281、集成转角驱动装置54、集成直线驱动装置56、刃形测量驱动装置321、推杆感应器322、打磨驱动装置411电信号连接。

73.实施例2:本实施在实施例1的基础上进一步优化。如图12、图13所示,所述倾角测量组件31包括转动安装在集成摇臂座52上的滑轴柱343、连接弹簧344、通过连接弹簧344横向滑动安装在滑轴柱343内的滑动轴345、安装在滑动轴345前端的齿片314、安装在滑轴柱343上的齿片位置传感器346以及钢丝弹簧347;所述齿片位置传感器346与所述滑动轴345未安装齿片314的尾端位置对应;能够驱使集成摇臂座52转动的集成转角驱动装置54的输出轴与集成摇臂座52传动连接,且集成摇臂座52的转动轴与滑轴柱343的转动轴不同心;提供回复力的钢丝弹簧347一端与滑轴柱343连接、另一端相对于集成摇臂座52位置固定;所述齿片314左右两侧均设置具有直线测量边的测量段,且测量段沿直线测量边设置多个锯齿。

74.进一步地,所述齿片314左右两侧均设置具有直线测量边的测量段。齿片314直线测量边的测量段设置多个锯齿。多个锯齿形状一致且等距分布。锯齿的形状为三角形或梯形。所述齿片314的测量段的末端还设置有末齿限位凸部,用于放置测量时出现待测件切削部的尖端超越齿片314测量段的情况,即避免测量超限的情况。

75.进一步地,如图14所示,所述倾角测量组件31还包括与集成摇臂座52固定连接的压板350和安装在滑轴柱343上的角度调节螺栓351;所述压板350一端套接在集成摇臂座52的转动轴上且设置有弧形槽,且压板350另一端向外延伸;所述角度调节螺栓351的螺帽位于弧形槽中;所述钢丝弹簧347一端与滑轴柱343连接,且钢丝弹簧347另一端与压板350连接。由于角度调节螺栓351仅能在弧形槽中移动,从而限制间接安装在滑轴柱343上的齿片314发生偏转的角度阈值。所述集成摇臂座52的转动轴和滑轴柱343的转动轴不同轴。

76.更进一步地,如图13所示,所述倾角测量组件31还包括套装在滑动轴345上的衬套342;所述衬套342过盈配合安装在滑轴套348的前端。此结构中,衬套342与滑动轴345可以是间隙配合,也可以是小过盈配合。另一方面,所述齿片位置传感器346也可以采用接近开关或距离传感器。

77.基于采用接近开关的齿片位置传感器346,当衬套342与滑动轴345间隙配合时,初始状态下,连接在滑动轴345与滑轴套348之间的连接弹簧344可以是既不拉伸也不压缩的自然状态。当齿片314测量段与大菜刀100刃口侧壁接触时会使齿片314、滑动轴345一起向滑轴套348的尾端产生一小段位移,但不会接触齿片位置传感器346的探测端,只有当待测部的大菜刀100刃口的尖端抵触在齿片314侧壁而处于卡顿状态时,齿片314、滑动轴345一起向滑轴套348的尾端进一步产生一段位移,才会接触齿片位置传感器346的探测端,触发齿片位置传感器346向外接的控制器发出信号。

78.基于采用接近开关的齿片位置传感器346,当衬套342与滑动轴345小过盈配合时,

初始状态下,连接在滑动轴345与滑轴套348之间的连接弹簧344处于轻微压缩的状态,但连接弹簧344的弹力小于过盈配合的衬套342、滑动轴345之间的摩擦力,安装齿片的滑动轴345不会轻易相对于滑轴套348发生滑动。当齿片314测量段与大菜刀100刃口侧壁接触时增加的反作用力也不会使滑动轴345相对于滑轴套348滑动,这些状态下滑动轴345的尾端均不会接触齿片位置传感器346的探测端,只有当待测部的大菜刀100刃口的尖端抵触在齿片314侧壁而处于卡顿状态时,安装齿片314的滑动轴345收到卡顿状态产生的作用力大于过盈配合的衬套342、滑动轴345之间的摩擦力,从而驱使滑动轴345向滑轴套348的尾端移动并接触到齿片位置传感器346的探测端,此时触发齿片位置传感器346向外接的控制器发出信号。

79.所述倾角测量组件31中限位销钉349一端穿过限位腰型槽固定安装在滑动轴345上、限位销钉349另一端位于限位腰型槽中且能在限位腰型槽中前后移动。当限位销钉349与限位腰型槽的前端壁面接触时,能够防止滑动轴345脱离滑轴套348;而当滑动轴345的尾端与齿片位置传感器346刚接触时限位销钉349与限位腰型槽靠近齿片位置传感器346一侧的尾端壁面还存在间隙,从而在齿片314受到小强度过度冲击时能对齿片位置传感器346进行一定保护。

80.本实施例中所提供的倾角测量组件31,其重点技术创新点之一在于:利用具有多个锯齿的齿片314进行倾斜部的倾角测量。所述齿片314的直线测量边上由多个呈线性排布的锯齿形成测量段;而且齿片314的旋转轴与滑轴柱343的转动轴同轴。

81.测量时,先使齿片314的初始偏角小于大菜刀100的刃口的倾角,然后驱使齿片314直线测量边的测量段与大菜刀100的刃口的侧壁接触并驱使齿片314与待测件相互直线靠近,此时大菜刀100的刃口的侧壁会向外推动齿片314沿其转轴在测量平面内转动,迫使齿片314的偏角逐渐增大直至齿片314直线测量边的测量段与大菜刀100的刃口的侧壁恰好贴合的临界状态,继续驱使齿片314直线测量边的测量段与大菜刀100的刃口的侧壁接触并驱使齿片314与待测件相互直线靠近,此时大菜刀100的刃口的尖端就会抵触在齿片314某一锯齿的侧壁而使齿片314处于卡顿状态,获取临界状态时齿片314的偏角或者卡顿状态时齿片314的偏角,即可用于获取该大菜刀100的刃口的倾角。此方法测量一次为单边测量,采用同样方式一左一右测量两次便可以实现双边测量。

82.其中,以临界状态时齿片314的偏角或者卡顿状态时齿片314的偏角作为测量中止时齿片314的偏角。一方面,对测量角度准确度的影响通常在实际生产允许范围之内。另一方面,也可以根据实际情况,调整结构参数或采用误差补偿的方式提高测量精度。

83.进一步地,对于设置齿片位置传感器346的技术方案,由于卡顿状态时,安装齿片314的滑动轴345会撞击齿片位置传感器346的探测端而向控制器发出信号,此方案更适用于通过控制器自动获取测量中止时齿片314偏角的适应场景。

84.本实施例中所提供的技术方案,其重点技术创新点之二在于:齿片314旋转过的角度可以用角度传感器等测量装置直接读取,也可以通过控制器采用类比的方式计算获取。

85.本实施例中所提供的技术方案,其重点技术创新点之三在于:所述钢丝弹簧347通过滑轴柱343间接向齿片314提供一种始终向未发生偏转的原点位运动的趋势,从而保证齿片314在测量倾角时能较好的贴合大菜刀100刃口倾斜部。

86.实施例3:

本实施在实施例1或实施例2的基础上进一步优化。所述双模砂轮412包括外圈的粗砂轮4121和内圈的细砂轮4122,且细砂轮4122的工作面高于粗砂轮4121的工作面。

87.如图20所示,所述打磨组件4还包括砂轮座413和砂轮缓冲弹簧414;所述打磨驱动装置411的旋转输出轴通过一个安装在集成支架51上的轴承与集成支架51连接;所述轴承的外圈与内圈通过保持架组件连接为一体;所述轴承的外圈与集成支架51过盈配合,所述轴承的内圈与打磨驱动装置411的旋转输出轴过盈配合;所述砂轮座413的顶部与粗砂轮4121连接,砂轮座413的底部通过砂轮缓冲弹簧414与轴承的内圈连接。此结构能保证打磨驱动装置411工作时能驱使双模砂轮412转动进行打磨,还为粗砂轮4121与待打磨部接触时提供一个缓冲型压力,使得粗砂轮4121与待打磨部更好的贴合。调整待打磨部100与双模砂轮412的相对位置,待打磨部100与双模砂轮412位于外圈的粗砂轮4121接触时,打磨区域如图21所示的画格区域;待打磨部100与双模砂轮412位于内圈的细砂轮4122接触时,打磨区域如图22所示的画格区域。

88.进一步地,所述打磨组件4还包括提供冷却液的供液系统。

89.实施例4:一种测量、打磨倾角切削部的一体化装置,如图24、图25、图26所示,包括壳体、控制器及安装在壳体内的定向进刀组件2、形状测量组件3、打磨组件4、刀具夹持组件6;所述壳体包括位于顶部的顶盖101、位于中部的中间隔板102、位于底部的底座13;所述定向进刀组件2与顶盖101连接,定向进刀组件2、形状测量组件3、打磨组件4从上到下依次设置,能将刀具移动至定向进刀组件2、形状测量组件3、打磨组件4任意一个工作空间的刀具夹持组件6安装在底座13上;所述控制器分别与定向进刀组件2、形状测量组件3、打磨组件4、刀具夹持组件6电信号连接。

90.如图29所示,本实施例结合xyz坐标系,以测量大菜刀刀片的形状为例,进行详细说明。此时,待测件为大菜刀,大菜刀的刀片整体与xz平面平行且大菜刀仅沿z轴方向上下移动,测量平面为xy平面或与xy平面平行的平面。使用本实施例所述的形状测量组件3时,需要搭配能驱使作为待测件的大菜刀100沿z方向移动的竖向移动装置。

91.一、定向进刀组件如图4

‑

图7所示,所述定向进刀组件2包括与壳体连接的、内部设置有进刀腔的进刀盒21;所述进刀腔放刀的开口处设置有电子锁25和滑动安装的门24,通过与控制器电连接的电子锁25控制门24的开关;所述进刀腔包括相互连通的进刀导向部211、定向放刀部212,位于上方的进刀导向部211的前部设置有一块从前向后由高到低倾斜设置的导向板22,进刀导向部211的后部设置有一块进刀定位基板23;位于下方的定向放刀部212由窄口的刀片槽2121和宽口的刀柄槽2122组成,且靠近定位基板23的刀柄槽2122相对于刀片槽2121位于导向板22的低端。

92.本实施例中所述定向进刀组件2,一方面设置由窄口的刀片槽2121和宽口的刀柄槽2122组成的定向放刀部212,利用绝大部分刀具其刀柄圆润宽厚、刀片扁平的特点,使得放入的刀具仅能按照刀柄对应刀柄槽2122且刀片对应刀片槽2121的统一方向放入进刀腔,实现定向进刀的目的;另一方面,在放刀的进刀腔中设置从前向后由高到低倾斜设置的导向板22和位于进刀导向部211后部的进刀定位基板23,使得放入进刀腔中的刀具在其自重作用下就自动贴向进刀定位基板23一侧,以进刀定位基板23作为统一基准。

93.二、刀具夹持组件如图所述刀具夹持组件6包括能够夹持刀具的横向夹持刀具组件26、能够驱使横向夹持刀具组件26竖向移动的竖向移动刀具组件27以及检测刀具是否到达形状测量组件3工作区域的进刀检测组件。

94.所述竖向移动刀具组件27包括竖向移刀导杆271、用于限位安装竖向移刀导杆271的导杆固定座272、滑动安装在竖向移刀导杆271上的治具座273、竖向移刀丝杆274及竖向移刀驱动装置275;所述竖向移刀驱动装置275的输出轴传动连接在竖向移刀丝杆274的一端,竖向移刀丝杆274的中部与治具座273螺纹连接,竖向移刀丝杆274远离竖向移刀驱动装置275的另一端自由转动的安装在导杆固定座272上;所述竖向移刀驱动装置275通过竖向移刀丝杆274驱使治具座273竖向移动;所述横向夹持刀具组件26采用电动夹爪,且所述电动夹爪安装在治具座273上。

95.所述进刀检测组件包括进刀位置传感器281以及一端安装在进刀盒21上、另一端从进刀盒21向下延伸后安装进刀位置传感器281的进刀检测支架282。

96.三、形状测量组件如图28、图29所示,所述形状测量组件3包括安装在中间隔板102上的倾角测量组件31、刃形测量组件32。

97.如图30、图31所示,所述倾角测量组件31包括倾角测量驱动装置311、由滑动连接的滑台和直线导轨组成的倾角测量直线导轨副312、扭簧315、通过扭簧315转动安装在滑台上的齿条座313、安装在齿条座313上的齿片314、能够识别齿片314卡顿状态的齿片位置传感器346;所述齿片314的测量段沿直线测量边设置多个锯齿;所述倾角测量直线导轨副312的直线导轨安装在中间隔板102上,所述倾角测量驱动装置311通过直线导轨副312的滑台驱使齿片314直线移动,且齿片314能够通过齿条座313相对于滑台在测量平面内转动;在测量平面内,待测件的刃口与齿片314的测量段接触时会推动齿片314旋转而形成偏角。

98.所述倾角测量驱动装置311通过直线导轨副312的滑台驱使齿片314直线移动的具体结构可以采用以下几种典型结构或其简单的变形结构。

99.第一种倾角测量驱动装置311的结构,倾角测量驱动装置311直接采用固定轴步进马达或贯通轴步进马达,马达主体安装在滑台上,马达输出轴与直线导轨平行安装。固定轴步进马达或贯通轴步进马达工作时,马达主体和滑台收到马达输出轴和直线导轨的限位作用而进行直线移动,此时通过齿条座313安装在滑台上的齿片314也随之一起直线移动。

100.第二种倾角测量驱动装置311的结构,倾角测量驱动装置311直接采用直线电推缸,直线电推缸主体相对直线滑轨位置不变,直线电推缸输出轴与滑台连接。直线电推缸工作时,直线电推缸输出轴推动滑动使其沿着直线导轨进行直线移动,此时通过齿条座313安装在滑台上的齿片314也随之一起直线移动。

101.所述齿片314能够通过齿条座313相对于滑台在测量平面内转动的具体结构,如图30所示,齿片314的一端安装在齿条座313上,齿条座313通过扭簧315安装在滑台上。初始安装时,齿片314与直线导轨二者之间要保持一定的角度的初始偏角,且初始偏角要小于待测件待测部倾角。通常要记录初始角度以便于后期计算或核算待测件其待测部的倾角。

102.所述刃形测量组件32包括安装在中间隔板102上的刃形测量驱动装置321、安装在刃形测量驱动装置321直线输出端的推杆感应器322、安装在推杆感应器322伸缩端的轮卡

323、安装在轮卡323中的槽轮324。

103.本实施例中齿片314测量倾角的原理以及刃形测量组件32测量刃形的原理与实施例1相应结构的测量原理相同,故不再赘述。单独设置倾角测量组件31可以进行倾角测量,单独设置刃形测量组件32可以获取刃口轮廓外形。同时设置倾角测量组件31和刃形测量组件32即可同时获取作为待测件的大菜刀的刃形和刃口的倾角,以便于后续打磨刃口的操作。

104.四、打磨装置如图27所示,所述打磨组件4包括安装在打磨支架41上的打磨驱动装置411、安装在打磨驱动装置411旋转输出轴上双模砂轮412以及与打磨支架41连接的打磨位置调节组件42;所述双模砂轮412包括外圈的粗砂轮4121和内圈的细砂轮4122,且细砂轮4122的工作面高于粗砂轮4121的工作面;所述打磨位置调节组件42包括打磨调节底座421、打磨转角驱动装置422、打磨转盘423、打磨直线导轨副424、打磨直线驱动装置425;所述打磨转角驱动装置422的输出端通过行星轮组件与转动安装在打磨调节底座421上的打磨转盘423传动连接;所述打磨调节底座421与打磨直线导轨副424的滑块连接,所述打磨直线导轨副424的直线导轨安装在底座13上;所述打磨直线驱动装置425通过打磨直线导轨副424驱使打磨调节底座421带动打磨转盘423、打磨转角驱动装置422一起直线移动。

105.所述控制器分别与电子锁25、竖向移刀驱动装置275、电动夹爪、进刀位置传感器281、倾角测量驱动装置311、齿片位置传感器346、刃形测量驱动装置321、推杆感应器322、打磨驱动装置411、打磨转角驱动装置422、打磨直线驱动装置425电信号连接。

106.实施例5:本实施例在实施例1

‑

实施例4任一项的基础上,提出另一种刀具夹持组件6结构。

107.所述刀具夹持组件6横向夹持刀具组件26、竖向移动刀具组件27。

108.所述竖向移动刀具组件27包括竖向移刀导杆271、用于限位安装竖向移刀导杆271的导杆固定座272、滑动安装在竖向移刀导杆271上的治具座273、竖向移刀丝杆274及竖向移刀驱动装置275;所述竖向移刀驱动装置275的输出轴传动连接在竖向移刀丝杆274的一端,竖向移刀丝杆274的中部与治具座273螺纹连接,竖向移刀丝杆274远离竖向移刀驱动装置275的另一端自由转动的安装在导杆固定座272上;所述竖向移刀驱动装置275通过竖向移刀丝杆274驱使治具座273竖向移动。

109.所述横向夹持刀具组件26包括两个夹片、横向夹刀丝杆263、横向夹刀驱动装置264;所述横向夹刀驱动装置264的输出轴传动连接横向夹刀丝杆263的一端,横向夹刀丝杆263通过安装在治具座273上的夹刀轴承座与治具座273连接为一体,且横向夹刀丝杆263一左一右设置有螺距相等且螺纹方向相反的两段螺纹;左夹片261、右夹片262两个夹片一左一右分别与一段螺纹螺纹连接,且所述左夹片261、右夹片262分别与治具座273直线滑动连接;所述横向夹刀驱动装置264通过横向夹刀丝杆263驱使左夹片261、右夹片262两个夹片同时向相反方向横向移动。

110.设置有横向夹持刀具组件26、竖向移动刀具组件27的刀具夹持组件6;横向夹持刀具组件26能够夹持刀具,且竖向移动刀具组件27能够驱使横向夹持刀具组件26带动夹持的刀具在竖向移动;只需要在放刀时一次性夹持刀具就可以完成后续刀刃测量、磨刀、清洗的全流程,从而确保刀刃测量、磨刀参考系统一,大大提高后续磨刀精度;而且相对于一次性

存储多把刀具,每次需要单独取刀的结构,大大精简了整体结构。

111.本实施例的其他部分与实施例1

‑

实施例4任一项相同,故不再赘述。

112.实施例6:本实施例针对实施例1和实施例4中倾角测量组件31的结构进行对照说明。

113.实施例1中的倾角测量组件31安装在集成摇臂座52上,其齿片314的初始角度、位置的调节均通过外部的集成摇臂座52完成。

114.实施例4中的倾角测量组件31安装在壳体上,其齿片314的初始角度、位置的调节均通过倾角测量组件31自身的调节结构完成。

115.进一步地,实施例1、实施例4二者中可采用相同的齿片314结构。

116.为了方便刃口两侧倾角的测量,可以一左一右设置两个齿片314且两个齿片314相对的一侧设置具有直线测量边的测量段,也可以在一个齿片314的左右两侧均设置具有直线测量边的测量段。当然,设置一左一右两个齿片314时,两个齿片314需要一上一下交错设置,避免结构干涉。

117.通常,所述锯齿采用三角齿。所述齿片314的测量段的末端还设置有末齿限位凸部。

118.进一步地,实施例1、实施例4二者中均通过弹簧间接对齿片314提供一个回复力。当齿片314未接触待测量件时,齿片314此时相对于统一基准的偏角为初始偏角,且需要控制此初始偏角小于小倾角待测量件其测量侧的倾角;当齿片314接触待测量件的测量侧并不断缩短齿片314与待测量件二者之间的距离时,齿片314被向外侧推动而使其偏角变大。此时,需要一个直接或间接向被外推的齿片314提供一个驱使其向初始偏角回复的回复力。实施例1中通过钢丝弹簧347向齿片314提供该回复力;实施例4中通过扭簧315向齿片314提供该回复力。

119.对于实施例1中倾角测量组件31的结构,所述钢丝弹簧347的安装方式可采用下列两种典型结构中的任意一种:第一种,所述钢丝弹簧347一端与安装齿片314的滑轴柱343连接,且钢丝弹簧347的另一端固定在集成摇臂座52上;第二种,增加一个与集成摇臂座52固定连接的压板350,压板350一端套设在滑轴柱343的转动轴上且压板350的另一端为远离滑轴柱343的远端,而所述钢丝弹簧347一端与安装齿片314的滑轴柱343连接,钢丝弹簧347的另一端与压板350的远端连接。

120.在第二种钢丝弹簧347连接方式的基础上,所述压板350上设置有与滑轴柱343的转动轴同心的弧形槽,通过一个贯穿弧形槽且安装在滑轴柱343上的角度调节螺栓351限制滑轴柱343能够转动角度的范围,从而间接限制齿片314能够转动角度的范围。

121.对于实施例4中倾角测量组件31的结构,可以用扭簧315替代钢丝弹簧347,所述扭簧315的安装方式可以采用上述钢丝弹簧347两种安装方式中的任意一种。

122.所述齿片314其直线测量边的多个锯齿同时与待测量件倾角壁面接触为临界位置,而齿片314刚刚经过临界位置继续扩大偏角时待测量件刃口尖端便会抵触到某一个锯齿的齿壁,导致齿片314与待测量件无法继续缩短距离而出现卡顿。由于测量倾角精度要求不高,可将卡顿状态下齿片314的偏角用于计算待测量件刃口的倾角。

123.更进一步地,为了识别齿片314的卡顿状态,可通过设置传感器检测齿片314在继续直线前进过程中的卡顿情况,也可以通过对比驱动装置前后工作状态识别齿片314是否

处于卡顿状态。

124.例如:对于实施例1中,齿片314是由集成直线驱动装置56驱使齿片314沿直线向待测件移动的结构,可以通过控制器实时比较集成直线驱动装置56的工作状态识别齿片314是否处于卡顿状态。对于实施例4中,齿片314是由倾角测量驱动装置311驱使齿片314沿直线向待测件移动的结构,可以通过控制器实时比较倾角测量驱动装置311的工作状态识别齿片314是否处于卡顿状态。

125.又例如:对于实施例1中,所述滑动轴345通过连接弹簧344滑动安装在滑轴柱343中,齿片314安装在滑动轴345的前端,滑动轴345的尾端与安装在滑轴柱343尾端的齿片位置传感器346对应设置。非卡顿状态下,滑动轴345的尾端与齿片位置传感器346的检测端不接触,保留较小的距离。而当齿片314的偏角慢慢变大至齿片314处于卡顿状态时,齿片314被推动而带动滑动轴345在滑轴柱343中向后运动,从而触发齿片位置传感器346发送信号至控制器。进一步地,所述倾角测量组件31还包括限位销钉349和套接在滑动轴345与滑轴柱343之间的滑轴套348;所述滑轴套348上设置有腰型通槽,位于腰型通槽中的限位销钉349与滑动轴345连接;当滑动轴345的尾端与齿片位置传感器346刚接触时,限位销钉349与腰型通槽靠近齿片位置传感器346一侧的壁面还存在间隙。其中,所述齿片位置传感器346可以采用接近开关。

126.在识别到齿片314卡顿状态的前提下,可以通过角度传感器采集此时齿片314的偏角,也可以通过图像识别技术识别此时齿片314的偏角,还可以通过多组齿片314偏角与驱动装置驱使齿片314直线移动的距离的对应关系计算此时齿片314的偏角。

127.本实施例的其他部分与上述实施例相同,故不再赘述。

128.实施例7:本实施例在实施例1

‑

6任一项的基础上对打磨组件4的结构进行说明。一种小倾角切削部的打磨组件4,安装在打磨支架41或集成支架51上的打磨驱动装置411、安装在打磨驱动装置411旋转输出轴上双模砂轮412、砂轮座413和砂轮缓冲弹簧414;所述双模砂轮412包括外圈的粗砂轮4121和内圈的细砂轮4122,且细砂轮4122的工作面高于粗砂轮4121的工作面。所述打磨驱动装置411的旋转输出轴通过一个安装在打磨支架41或集成支架51上的轴承进行安装;所述轴承的外圈与打磨支架41或集成支架51过盈配合,所述轴承的内圈与打磨驱动装置411的旋转输出轴过盈配合;所述轴承的外圈与内圈通过保持架组件连接为一体。所述砂轮座413的顶部与粗砂轮4121连接,砂轮座413的底部通过砂轮缓冲弹簧414与轴承的内圈连接。

129.本实施例的其他部分与实施例1

‑

6任一项相同,故不再赘述。

130.实施例8:本实施例在实施例1

‑

7任一项的基础上需要说明的是:所述测量、打磨倾角切削部的一体化装置的使用对象不仅仅是大菜刀等厨房刀具,还适用于镰刀、锄头、剪板机切刀等。大菜刀、镰刀、锄头、剪板机切刀这类产品均具有扁平状刃口。所述形状测量组件3的测量对象可以突破刃口的限制,用于测量横截面结构类似刃口的具有小倾角结构的对象,如轴的倒角、圆锥的倾角、锥台的倾角等等。更进一步地,实施例所公开的形状测量组件3可以用于测量倾角,不限于测量小倾角,只是在小倾角测量方面具有更为突出的技术效果。

131.另外,需要说明的是小倾角是相对概念,本领域一般将小于20

°

的倾角认定为小倾

角。但技术主题中的“小倾角”并不是对所述形状测量组件3结构的限定。

132.本实施例的其他部分与实施例1

‑

7任一项相同,故不再赘述。

133.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1