一种低杂质稀土料液的制备方法与流程

1.本发明属于稀土冶金技术领域,涉及一种低杂质稀土料液的制备方法。

背景技术:

2.由于稀土元素之间化学性质相近,分离较为困难。目前,稀土分离工业生产过程以溶剂萃取为主,在溶剂萃取过程中,稀土原料需要通过适当的工艺制备成为稀土溶液,称为稀土料液,如氯化稀土、硫酸稀土或硝酸稀土等溶液。

3.在一般的稀土料液中,常随稀土溶出一些高价非稀土杂质,如铁、铝、钍等。稀土氧化物与酸的反应速度与酸度有关,酸度较低时进行较慢。为了较快的溶出稀土,一般在溶解过程中均控制较高的酸度。在料液溶解过程中,铝、铁等杂质在酸度较高时易于随稀土溶出。以某南方矿分离企业酸溶车间溶解南方矿氧化物精矿为例,采取现行酸溶工艺,向氧化物精矿中加入高浓度盐酸,溶解所得稀土料液浓度1.57mol/l,其中杂质al2o33624mg/l,al2o3/reo=1.37%;其他杂质:fe2o

3 25mg/l,u 310mg/l,th 36mg/l,cr 0.30mg/l。其中的铝杂质尤其易于在萃取剂中富集,影响稀土的萃取分离处理能力,或产生三相物等影响分离过程的进行。

4.目前一般采用萃取法、草酸沉淀法、络合沉淀法、碱法、中和沉淀法等方法去除稀土料液中的杂质铝。

5.萃取法主要是利用萃取剂进行萃取分离,如环烷酸通过多级皂化、萃取、洗涤、反萃获得铝含量相对较低的稀土料液。如公开号为cn101979680 a,发明名称为“一种从稀土料液中除铝的方法”的中国专利申请(公开日2011.02.23)公开了使用环烷酸

‑

醇

‑

煤油萃取除铝,该体系与含铝料液混合,再与碱液反应得到含铝较低的稀土料液,有机相使用酸反萃再生,反萃液加入草酸沉淀回收稀土。又如公开号为cn103194627a,发明名称为“一种去除稀土溶液中铝的方法”的中国专利申请(公开日2013.07.10)公开了利用p507

‑

煤油

‑

盐酸萃取体系在轻稀土镧铈/镨钕串级萃取分离过程中,根据镨钕与铝在反萃过程中的分配系数差异进行分步反萃,实现镨钕与铝的优先分离。但上述方法流程长,且常需结合使用价格较高的草酸,增加了生产成本。

6.草酸沉淀法是利用草酸稀土和草酸铝两种物质的溶解度差异在沉淀过程中去除铝。如公开号为cn103194627 a,发明名称为“一种去除稀土溶液中铝的方法”的中国专利申请(公开日2013.07.10)公开了利用草酸沉淀法将所得反萃液中的镨钕与铝分离。草酸沉淀过程中大部分铝通过与草酸离子络合留在溶液中,镨钕与草酸反应生成草酸镨钕沉淀,通过固液分离,实现铝和镨钕分离。但该过程一是需要消耗大量的草酸,成本较高;二是废水中草酸根和h

+

离子浓度较高,需中和后才能排放;三是导致氨氮或者化学需氧量cod严重超标,污染环境。

7.络合沉淀法是使用络合沉淀剂,并配合调节体系ph,从而实现al的沉淀,再通过固液分离去除al。如公开号为cn105624440a,发明名称为“一种从稀土溶液中络合沉淀除铝的方法”的中国专利申请(公开日2016.06.01)公开了使用羟基喹啉或羟基喹啉衍生物中的一

种作为络合沉淀剂除铝,铝离子去除率达到90%以上,稀土损失率<5%。但该方法增加了除铝剂羟基喹啉的消耗,并且除铝过程中损失的稀土比例较高,造成经济损失较大,难于工业生产使用。

8.碱法是通过向稀土溶液中加入过量的强碱性溶液,通过固液分离去除铝。如公开号为cn108893606a,发明名称为“沉淀、除杂、中矿返回提取无铵稀土母液中稀土的方法”的中国专利申请(公开日2019.11.08)公开了采用氧化钙(镁)进行除杂沉淀,对铝和稀土优先进行共沉淀,得到的共沉淀固体中加入氢氧化钠溶液,使氢氧化铝转化为偏铝酸根溶解,得到稀土固体产品。但该方法消耗了大量的碱性/强碱性物质,增加了生产成本,同时反应过程中生成的氢氧化稀土沉淀可能会包裹氢氧化铝,导致最后分离效果较差,杂质铝难于彻底去除。

9.中和沉淀法是利用氢氧化铝与氢氧化稀土在不同ph值下沉淀差异,优先沉淀料液中的铝,实现铝离子与稀土离子分离。但由于氢氧化稀土溶度积较小,采用中和法将导致稀土损失率增大,同时生成的氢氧化铝胶体沉淀体积大、水含量高且难以过滤,后续处理将非常困难。如公开号为cn106636683a,发明名称为“离子型稀土矿的原地浸出及富集工艺”的中国专利申请(公开日2017.05.10)公开了向低浓度母液中通入除杂剂石灰乳中和去除铝杂质,除铝后母液通入离子交换柱进行稀土离子的吸附富集,再用酸进行解吸,得液态稀土产品。该方法主要问题仍是al去除不彻底以及稀土不可避免的损失。

10.综上所述,现有的稀土料液除铝工艺存在流程较长、铝去除效果差、工艺操作困难、酸碱消耗大、污染环境等问题。而一般来说,从上游即稀土氧化物精矿进行除铝效果更佳,但目前没有这方面的报道。

11.南方离子吸附型矿是我国的一种重要稀土资源,其中富含中重稀土。南方离子吸附型稀土矿一般先生产为稀土氧化物精矿,其中稀土氧化物质量百分比含量约92%左右,铝、铁等杂质质量百分比含量在0.5%

‑

10%。

技术实现要素:

12.本发明的目的是提供一种低杂质稀土料液的制备方法,以能够使制备得到的稀土料液中铝、铁、铀、钍等常见非稀土杂质的含量更低,尤其是铝的含量更低。

13.为实现此目的,在基础的实施方案中,本发明提供一种低杂质稀土料液的制备方法,所述的制备方法包括如下步骤:

14.(1)活化:向含稀土氧化物的原料中加入活化剂溶液进行稀土元素活性增强的活化反应,制得活化的浆料;

15.(2)溶解:将所述的活化的浆料与酸溶液混合,控制ph值进行溶解反应,制得所述的低杂质稀土料液。

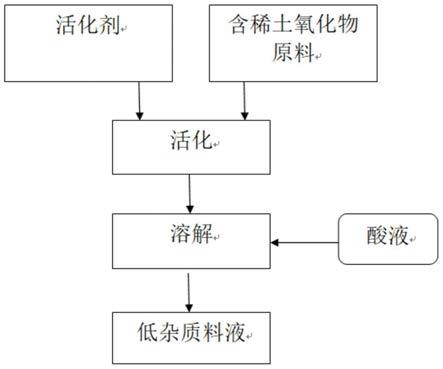

16.如图1所示,本发明提供了一种低杂质稀土料液的制备方法,包括活化过程和溶解过程。

17.活化过程是向含稀土氧化物的原料中加入一定比例的活化剂,二者在一定温度下混合反应一段时间,对原料中的稀土氧化物进行活化,制得高活性稀土浆料,而活化剂对于氧化物精矿中的常见非稀土杂质铝、铁、铀、钍等基本无活化作用。

18.溶解过程是将已活化的浆料和一定浓度的酸液混合,高活性稀土浆料与酸液在一

定温度下进行控制ph值的溶解反应,因高活性的稀土浆料优先与酸发生反应,快速溶解,所以减少了非稀土杂质的溶出,实现稀土的选择性溶出,制得低杂质料液。

19.本发明在活化过程中使用活化剂对稀土氧化物原料进行活化,优选情况下,使用的活化剂是指mcl

x

、m(no3)

x

类型的活化剂,其中x=1、2或3,m=h

+

、nh

4+

、ca

2+

、mg

2+

、fe

3+

、al

3+

或re

3+

。活化剂溶液可为上述溶液中的一种或几种的混合物,活化剂溶液的总浓度为0.1

‑

2.5mol/l,活化剂与稀土原料的摩尔比为1:10

‑

5:1,活化反应温度为10

‑

100℃,活化反应时间为1

‑

240h。

20.本发明在控制ph溶解过程中制备出低杂质稀土料液,优选情况下,将酸液与活化浆料混合进行溶解反应,加入的酸液为盐酸、硝酸中的一种或两种的混合物,酸的总浓度为1

‑

10mol/l;溶解反应温度为20

‑

90℃;溶解反应时间为1

‑

8h;溶解反应终点控制ph范围3

‑

5。

21.最终得到的低杂质料液进入萃取环节,完成稀土元素的萃取分离。

22.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中步骤(1)中,所述的含稀土氧化物的原料选自轻稀土矿,南方矿少钇、中钇或富钇稀土矿,四川稀土矿前处理得到的氧化物中的一种或几种。

23.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中步骤(1)中,所述的活化剂选自mcl

x

和/或m(no3)

x

类型的活化剂中的一种或几种,

24.其中每种mcl

x

或m(no3)

x

类型的活化剂中的x各自独立的选自1、2或3,m各自独立的选自h

+

、nh

4+

、ca

2+

、mg

2+

、fe

3+

、al

3+

或re

3+

。

25.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中步骤(1)中,所述的活化剂溶液的总浓度为0.1

‑

2.5mol/l。

26.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中步骤(1)中,所述的活化剂与所述的含稀土氧化物的原料中稀土元素的摩尔比为1:10

‑

5:1。

27.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中步骤(1)中,所述的活化反应的温度为10

‑

100℃,时间为1

‑

240h。

28.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中步骤(2)中,所述的酸溶液为盐酸和/或硝酸溶液,酸溶液中酸的总浓度为1

‑

10mol/l。

29.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中步骤(2)中,所述的控制ph值为控制ph值在3

‑

5之间。

30.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中步骤(2)中,所述的溶解反应的温度为20

‑

90℃,时间为1

‑

8h。

31.在一种优选的实施方案中,本发明提供一种低杂质稀土料液的制备方法,其中所述的低杂质稀土料液中的杂质包括铝、铁、铀、钍,其中铝的含量为1

‑

200mg/l,铁的含量为1

‑

50mg/l,铀的含量为0.01

‑

2mg/l,钍的含量为0.01

‑

5mg/l。

32.本发明的有益效果在于,利用本发明的低杂质稀土料液的制备方法,能够使制备得到的稀土料液中铝、铁、铀、钍等常见非稀土杂质的含量更低,尤其是铝的含量更低。

33.本发明的有益效果具体体现在:

34.(1)通过活化处理,加快了溶解反应的速度,降低了溶解过程的酸度,溶解过程中减少酸雾生成;

35.(2)有效抑制了铝、铁、铀、钍等常见非稀土杂质的溶出,制备出低杂质料液,有利

于稀土分离过程的进行,增大了萃取分离能力,降低了萃取成本;

36.(3)稀土料液中铀、钍含量降低,产品放射性降低。

37.本发明从含稀土氧化物的原料出发,创新性地引入活化剂对含稀土氧化物的原料进行活化,使得稀土氧化物中的稀土元素活性增强,而活化剂对于原料中常见的非稀土杂质铝、铁、铀、钍等杂质基本无活化作用;并在进一步的含稀土氧化物的原料酸溶过程中,高活性的稀土浆料优先与酸发生反应,快速溶解,减少了非稀土杂质的溶出,实现了稀土的选择性溶出。

38.本发明贴合目前南方矿分离企业现行工艺,工艺流程短,铝去除彻底;不需额外加入试剂,有效降低成本;杂质去除效果显著,节约了后续处理成本。

39.本发明的方法可制得低铝、铁、铀、钍等常见非稀土杂质含量的稀土料液,有利于稀土分离过程的进行和产品品质的提高。本发明实现了稀土与铝等杂质的高效分离,降低了稀土产品生产成本,提高了产品附加值,对充分发挥我国的稀土资源优势具有重要的现实意义。

附图说明

40.图1为本发明的低杂质稀土料液的制备方法的流程图。

具体实施方式

41.以下结合实施例对本发明的具体实施方式作出进一步的说明。

42.实施例1:

43.采用如下方法步骤制备低杂质稀土料液:

44.(1)活化:向含稀土氧化物的原料中加入活化剂溶液进行稀土元素活性增强的活化反应,制得活化的浆料;

45.(2)溶解:将所述的活化的浆料与酸溶液混合,控制ph值进行溶解反应,制得所述的低杂质稀土料液。

46.其中:

47.含稀土氧化物的原料为南方矿富钇稀土矿,取自某南方矿分离工厂。

48.活化剂溶液是mcl

x

溶液,m由ca

2+

、mg

2+

、fe

3+

、h

+

组成,m的总阳离子浓度为0.5mol/l,其中ca

2+

离子浓度为0.05mol/l,mg

2+

离子浓度为0.05mol/l,fe

3+

离子浓度为0.1mol/l,h

+

离子浓度为0.3mol/l。

49.活化剂与含稀土氧化物的原料中的稀土元素按照摩尔比1:1比例混合反应;

50.活化反应温度100℃,时间1h,完成活化;

51.酸溶液为10mol/l盐酸;

52.溶解反应为控制ph 5,在90℃条件下溶解4h。

53.上述酸溶解过程中稀土的溶出速度明显加快,减少铝、铁、铀、钍等杂质的溶出,可制备得到如表1所示的杂质含量较低的稀土料液。

54.表1制得稀土料液中稀土及杂质浓度

[0055][0056]

实施例2:

[0057]

采用如下方法步骤制备低杂质稀土料液:

[0058]

(1)活化:向含稀土氧化物的原料中加入活化剂溶液进行稀土元素活性增强的活化反应,制得活化的浆料;

[0059]

(2)溶解:将所述的活化的浆料与酸溶液混合,控制ph值进行溶解反应,制得所述的低杂质稀土料液。

[0060]

其中:

[0061]

含稀土氧化物的原料为南方矿中钇稀土矿,取自某南方矿分离工厂。

[0062]

活化剂溶液是mcl

x

溶液,m由al

3+

、fe

3+

、re

3+

组成,m的总阳离子浓度为0.12mol/l,其中al

3+

离子浓度为0.01mol/l,fe

3+

离子浓度为0.01mol/l,re

3+

离子浓度为0.1mol/l。

[0063]

活化剂与含稀土氧化物的原料中的稀土元素按照摩尔比1:10比例混合反应;

[0064]

活化反应温度10℃,时间240h,完成活化;

[0065]

酸溶液为3mol/l硝酸;

[0066]

溶解反应为控制ph 4,在40℃条件下溶解6h。

[0067]

上述酸溶解过程中稀土的溶出速度明显加快,减少铝、铁、铀、钍等杂质的溶出,可制备得到如表2所示的杂质含量较低的稀土料液。

[0068]

表2制得稀土料液中稀土及杂质浓度

[0069][0070]

实施例3:

[0071]

采用如下方法步骤制备低杂质稀土料液:

[0072]

(1)活化:向含稀土氧化物的原料中加入活化剂溶液进行稀土元素活性增强的活化反应,制得活化的浆料;

[0073]

(2)溶解:将所述的活化的浆料与酸溶液混合,控制ph值进行溶解反应,制得所述的低杂质稀土料液。

[0074]

其中:

[0075]

含稀土氧化物的原料为轻稀土富集物的氧化物矿,取自某南方矿分离工厂。

[0076]

活化剂溶液是mcl

x

、m(no3)

x

组成的混合溶液,m由nh

4+

、re

3+

组成,m的总阳离子浓度为2.5mol/l,其中nh

4+

离子浓度为0.5mol/l,re

3+

离子浓度为2mol/l。

[0077]

活化剂与含稀土氧化物的原料中的稀土元素按照摩尔比5:1比例混合反应;

[0078]

活化反应温度50℃,时间24h,完成活化;

[0079]

酸溶液为5mol/l盐酸;

[0080]

溶解反应为控制ph 3,在20℃条件下溶解8h。

[0081]

上述酸溶解过程中稀土的溶出速度明显加快,减少铝、铁、铀、钍等杂质的溶出,可制备得到如表3所示的杂质含量较低的稀土料液。

[0082]

表3制得稀土料液中稀土及杂质浓度

[0083][0084]

从表1

‑

3的结果可明显看出,使用本发明处理方式得到的稀土料液,比现行酸溶工艺得到的稀土料液杂质水平低了一个数量级,因此该料液不需要再单独处理杂质。

[0085]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若对本发明的这些修改和变型属于本发明权利要求及其同等技术的范围之内,则本发明也意图包含这些改动和变型在内。上述实施例或实施方式只是对本发明的举例说明,本发明也可以以其它的特定方式或其它的特定形式实施,而不偏离本发明的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本发明的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1