用于带钢打磨机器人的浮动打磨头装置的制作方法

1.本发明涉及冶金生产技术领域,尤其涉及一种用于带钢打磨机器人的浮动打磨头装置。

背景技术:

2.冷轧带钢作为用于制造家电、汽车等行业的原材料,对其表面质量具有很高的要求。影响带钢表面质量的主要因素是带钢在制造过程中由于原材料、轧制设备和加工工艺等多方面的原因,导致其表面出现的辊印、划伤、乳化液斑、振动痕等不同类型的显性或隐性缺陷。其中辊印是出现频率最高的缺陷,辊印是带钢轧制过程轧辊的缺陷传递到带钢上,造成带钢上出现周期性的表面缺陷,辊印有些肉眼可见,有些肉眼不可见。目前,冷轧带钢表面的打磨作业是在开卷机开卷后,夹送辊将带钢头送到打磨平台,由操作工手动擦拭和打磨带钢表面,并经人工判断带钢的表面缺陷,最后收回带钢。通常,一条机组每天要进行100次左右的人工打磨,每次打磨需要三、四个人同时操作,耗费大量的人力。而且操作工高强度的手工操作带来了一系列的问题,每天的重复弯腰打磨,损害了操作工的身体健康,提高劳动强度,人工成本高,且人工打磨效率低,长时间的重复操作会导致操作工的疲劳,严重影响打磨效果和缺陷检测,带钢表面质量无法得到有效保证。

技术实现要素:

3.本发明所要解决的技术问题是提供一种用于带钢打磨机器人的浮动打磨头装置,本装置克服传统带钢表面打磨作业的缺陷,大幅降低打磨作业的劳动强度,提高打磨效率,节约用工成本,确保打磨效果和缺陷检测,有效提高带钢表面质量。

4.为解决上述技术问题,本发明用于带钢打磨机器人的浮动打磨头装置包括推力执行机构、浮动磨头机构和接近开关;所述推力执行机构包括笔型气缸、气缸座、线性滑轨、导轨支座、滑块和立板,所述气缸座设于机器人支架,所述笔型气缸的缸端固定于所述气缸座上,所述导轨支座设于机器人支架,所述线性滑轨设于导轨支座,所述滑块设于所述立板,所述滑块位于所述线性滑轨并且带动所述立板沿线性滑轨上下滑移;所述浮动磨头机构包括上浮动盘、下浮动盘、压簧、导向杆、打磨油石、油石基座,所述上浮动盘与下浮动盘间隔布置,所述导向杆沿圆周方向均布于所述上浮动盘与下浮动盘之间,所述压簧沿圆周方向均布于所述上浮动盘与下浮动盘之间,所述打磨油石通过所述油石基座设于所述下浮动盘底面,所述笔型气缸的活塞杆和立板分别连接所述上浮动盘顶面;所述接近开关设于所述导轨支座并且检测所述立板沿线性滑轨的滑移位置。

5.进一步,本装置还包括激光测距仪,所述激光测距仪设于所述导轨支座并且检测带钢两侧间距,所述激光测距仪的检测信号传输至机器人。

6.进一步,本装置的浮动磨头机构还包括油石压板和油石压杆,所述油石压板设于

所述油石基座内并且抵靠所述打磨油石,所述油石压杆螺接所述油石基座侧板并且端头抵靠所述油石压板。

7.进一步,所述上浮动盘和下浮动盘是圆盘,所述压簧间隔设于所述上浮动盘与下浮动盘的外圈之间。由于本发明用于带钢打磨机器人的浮动打磨头装置采用了上述技术方案,即本装置包括推力执行机构、浮动磨头机构和接近开关;推力执行机构的笔型气缸设于机器人支架,线性滑轨设于导轨支座,导轨支座设于机器人支架,滑块设于立板,滑块位于线性滑轨并且带动立板沿线性滑轨上下滑移;浮动磨头机构的上下浮动盘间隔布置,导向杆均布于上下浮动盘之间,压簧均布于上下浮动盘之间,打磨油石通过油石基座设于下浮动盘底面,笔型气缸的活塞杆和立板分别连接上浮动盘顶面;接近开关设于导轨支座并检测立板沿线性滑轨的滑移位置。本装置克服传统带钢表面打磨作业的缺陷,大幅降低打磨作业的劳动强度,提高打磨效率,节约用工成本,确保打磨效果和缺陷检测,有效提高带钢表面质量。

附图说明

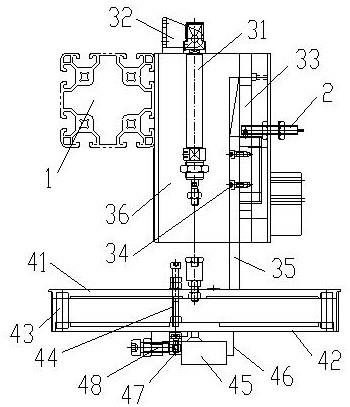

8.下面结合附图和实施方式对本发明作进一步的详细说明:图1为本发明用于带钢打磨机器人的浮动打磨头装置的结构示意图;图2为图1的a-a向视图;图3为本装置中上下浮动盘与压簧布置示意图。

具体实施方式

9.实施例如图1和图2所示,本发明用于带钢打磨机器人的浮动打磨头装置包括推力执行机构、浮动磨头机构和接近开关2;所述推力执行机构包括笔型气缸31、气缸座32、线性滑轨33、导轨支座36、滑块34和立板35,所述气缸座32设于所述机器人支架1,所述笔型气缸31的缸端固定于所述气缸座32上,所述线性滑轨33设于导轨支座36,所述导轨支座36设于机器人支架1,所述滑块34设于所述立板35,所述滑块34位于所述线性滑轨33并且带动所述立板35沿线性滑轨33上下滑移;所述浮动磨头机构包括上浮动盘41、下浮动盘42、压簧43、导向杆44、打磨油石45、油石基座46,所述上浮动盘41与下浮动盘42间隔布置,所述导向杆44沿圆周方向均布于所述上浮动盘41与下浮动盘42之间,所述压簧43沿圆周方向均布于所述上浮动盘4与下浮动盘42之间,所述打磨油石45通过所述油石基座46设于所述下浮动盘42底面,所述笔型气缸31的活塞杆和立板35分别连接所述上浮动盘41顶面;所述接近开关2设于所述导轨支座36并且检测所述立板35沿线性滑轨33的滑移位置。

10.优选的,本装置还包括激光测距仪5,所述激光测距仪5设于所述导轨支座36并且检测带钢两侧间距,所述激光测距仪5的检测信号传输至机器人。

11.激光测距仪用于检测带钢的边部,机器人在进行打磨作业前,通过激光测距仪首先检测带钢的两侧边部位置信息,由于每卷带钢的宽度不同,每次打磨作业的起始位置就有差异,而且从冷轧系统获取的带钢宽度数据与实际相比存在一定的偏差,因此每次打磨

作业前都要在带钢的两侧进行寻边,给机器人提供精确的打磨起始位置和需要打磨带钢宽度的信号。

12.优选的,本装置的浮动磨头机构还包括油石压板47和油石压杆48,所述油石压板47设于所述油石基座46内并且抵靠所述打磨油石45,所述油石压杆48螺接所述油石基座46侧板并且端头抵靠所述油石压板47。油石基座固定在下浮动盘上,将打磨油石放入油石基座中,通过旋动油石压杆使油石压板压紧打磨油石,最后旋紧螺母,从而将打磨油石被固定在油石基座内。

13.如图3所示,优选的,所述上浮动盘41和下浮动盘42是圆盘,所述压簧43间隔设于所述上浮动盘41与下浮动盘42的外圈之间。

14.本装置通过机器人带动推力执行机构沿带钢表面移动,浮动磨头机构由推力执行机构提供打磨推力实现带钢表面的打磨作业,并且通过浮动磨头机构确保打磨油石与带钢表面可靠接触,确保打磨效果。

15.本装置中推力执行机构的笔型气缸提供向下的恒推力,并实现带钢高度方向的自适应,立板通过滑块沿线性滑轨滑移,用于笔型气缸上下浮动的导向,笔型气缸的活塞杆以及立板连接浮动磨头机构的上浮动盘顶面,上、下浮动盘通过导向杆连接在一起,内部安装一圈多个压簧。浮动磨头机构实现打磨油石对钢板平整度的自适应,当下浮动盘倾斜时,使得打磨油石与钢板不能完全贴合,此时上下浮动盘内部的压簧会对贴合的一侧产生反推力,使得打磨油石与钢板在各方向都能贴合到位。在打磨过程中,打磨油石会受到侧向力的作用,使打磨油石和下浮动盘发生偏转,此时需要一个不低于设定值的力矩来限制偏转,实现打磨油石与钢板表面的面面贴合。该力矩的大小可由压簧的反作用力的大小和力臂的长度决定,如果压簧的反作用力大于推力,浮动落差补偿会回收,起不到贴合的作用,因此在压下力不大的情况下,要获得一个较大的力矩,只有增大力臂,因此上下浮动盘选用大直径的浮动盘,以矫正打磨油石和下浮动盘的偏转。接近开关用于检测带钢的标高,机器人在启动后,会移动到带钢中部,检测带钢的标高。当打磨油石在笔型气缸的作用下底面接触到带钢时,上下浮动盘之间的压簧被压缩,使得立板向上移动,接近开关检测立板向上移动的信号并传输至机器人,机器人获取带钢的标高信息,为打磨作业提供带钢的高度位置信息。

16.通常冷轧钢板分为普板、高强板和汽车外板,在轧制过程中,因为轧制工艺的问题,带钢经常会出现边浪、中间浪、瓢曲等板形不良的现象,因此,为了获得均匀的打磨效果,本装置的浮动磨头机构具有与钢板平整度的自适应功能;另外,由于两端的带钢夹持装置间隔距离较远,带钢在建张后,还是会出现挠度变形,因此本装置的浮动磨头机构还具有钢板高度落差的自适应功能;实现对钢板平整度和高度落差的自动补偿。

17.采用本装置代替操作工对钢板进行智能打磨,节省人工,提高效率;采用笔型气缸和浮动磨头机构的柔性打磨头,实现钢板表面平整度和高度落差补偿的自适应功能,保证了打磨油石与带钢的良好贴合,获得了高效率的打磨过程和高质量的打磨效果;另外,采用激光测距仪进行寻边,精确获得带钢的起始位置和带钢的宽度信息,给机器人提供信号,为带钢无死角打磨提供保证。本装置可以将操作工从繁重的打磨工作中解放出来,并且能获得稳定的、高质量的打磨效果,不仅节省了人力,还提高了打磨效率,提高带钢表面质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1