一种钢铁零部件用除锈剂及其制备方法与流程

1.本发明涉及金属工件表面处理技术领域,具体涉及一种钢铁零部件用除锈剂及其制备方法。

背景技术:

2.钢铁是人类历史中使用最多的金属,特别是进入工业化以后人类对钢铁的需求与日俱增。钢铁属于较为活泼的金属材料,由钢铁制成的零部件因长时间裸露在空气中容易氧化生锈,当空气中充斥大量的水汽、盐雾时,锈蚀现象就更加显著,腐蚀不仅影响钢铁零部件的外形,还会对其光泽和机械性能造成不可逆的破坏与损失,有的甚至使产品报废,从而造成资源的白白浪费,因此对于钢铁零部件的防腐除锈处理就变的非常必要。

3.对钢铁零部件采取各种防腐措施前,除锈是必要的工艺步骤。目前的除锈方法主要有机械法、化学法两大类。机械法是采用人工敲铲、打磨和喷砂处理的方式,其缺点是劳动强度大、效率低、粉尘污染严重,且受到工件形状的限制,部分锈迹难以清除。化学法中的酸洗法具有效果好、效率高、工艺操作简单、成本低等一系列优点,由盐酸或硫酸与助剂配合制得酸洗溶液,对工件进行浸泡或喷淋冲洗,从而有效去除钢铁零部件表面的锈迹,但是,酸洗过程中产生的酸雾较大,对操作工人的健康不利,而且其腐蚀性较强,钢铁零部件易发生过度腐蚀的现象,此外,除锈处理后钢铁零部件需多次进行中和清洗,工作效率低,浪费资源。

技术实现要素:

4.为了解决上述背景技术中存在的问题,本发明提供一种钢铁零部件用除锈剂,其能够快速去除工件表面的油污、锈迹氧化物等物质,不会出现过度腐蚀现象,处理时间快,处理后只需使用清水冲洗即可;为此,本发明还提供一种钢铁零部件用除锈剂的制备方法和使用方法。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明的第一方面,提供一种钢铁零部件用除锈剂,包括如下重量份的组分:

7.弱酸10-20份、脂肪族低级硫醇5-10份、半胱氨酸3-8份、缓蚀剂2-4份、甲基乙基酮3-5份、表面活性剂2-6份、去离子水50-80份;

8.所述弱酸为柠檬酸、酒石酸、草酸中的任意一种或几种的混合物,优选为草酸。

9.进一步地,所述缓蚀剂为肌醇六磷酸酯。肌醇六磷酸酯作为一种金属多齿螯合剂,分子结构如图1所示,具有能与金属配合的24个氧原子、12个羟基和6个磷酸基,其与金属表面处的金属络合,在金属表面形成一层薄且致密的有机磷化膜,快速封闭金属表面气孔,有效阻止氧气等进入金属表面再次氧化生锈,并防止钢铁零部件被过度腐蚀,是一种优良的缓蚀剂。

10.进一步地,所述表面活性剂为质量比为1:(10-15)的十二烷基苯磺酸钠和烷基酚聚氧乙烯醚的混合物。表面活性剂可协助甲基乙基酮去除钢铁零部件表面上的油污,尤其

将阴离子表面活性剂十二烷基苯磺酸钠和非离子表面活性剂烷基酚聚氧乙烯醚配合使用时,其去除油污效果最为突出,此外,表面活性剂在使用时可以增强除锈剂的浸润能力,提高除锈效率。

11.进一步地,所述除锈剂中还包括亚硫酸钠1-3份。亚硫酸钠作为还原剂,减少钢铁表面发生吸氧腐蚀,从而抑制钢铁因为表面去锈而发生的过度消耗。

12.进一步地,所述脂肪族低级硫醇为巯基乙酸铵、巯基乙酸钠、巯基乙酸单乙醇胺、巯基乙酸二乙醇胺、巯基乙酸三乙醇胺、巯基乳酸中的任意一种或几种的混合物。

13.脂肪族低级硫醇去除钢铁零部件表面上铁锈的原理如下:脂肪族低级硫醇与铁锈中的金属氧化物(铁氧化物)和金属氢氧化物(铁氢氧化物)发生反应,金属氧化物和金属氢氧化物被还原,脂肪族低级硫醇中的巯基被氧化,形成二硫键,最终两者形成金属络合物而被除去。

14.如脂肪族低级硫醇为巯基乙酸铵、形成锈的成分为氧化铁时,按照如图2中的化学反应方程式,铁锈被除去。

15.本发明的第二方面,提供一种上述钢铁零部件用除锈剂的制备方法,包括以下步骤:

16.s1、将缓蚀剂与部分去离子水在室温下搅拌混合均匀,得到缓蚀液;

17.s2、将弱酸与剩余去离子水加入至反应容器内,在室温下搅拌混合5-10min;

18.s3、再将脂肪族低级硫醇、半胱氨酸、甲基乙基酮依次加入至反应容器中,继续搅拌混合20-30min;

19.s4、最后将表面活性剂和缓蚀液依次加入至反应容器中,继续搅拌40-60min,即得钢铁零部件用除锈剂。

20.本发明的第三方面,提供一种上述钢铁零部件用除锈剂的使用方法,所述除锈剂的使用浓度为6-15wt%,采用喷涂或浸泡的方式对钢铁零部件进行除锈处理,处理温度为40-70℃,处理时间为2-10min。

21.进一步地,所述除锈剂的使用浓度为10-15wt%,采用浸泡的方式对钢铁零部件进行除锈处理。

22.进一步地,具体操作步骤如下:

23.步骤一、将钢铁零部件浸入至盛有除锈剂的清洗槽内进行除油除锈处理;优选地,在对钢铁零部件进行浸泡的同时,采用超声波发生器对其进行超声波处理,超声波的频率介于20-40khz;

24.步骤二、将经过除油除锈处理后的钢铁零部件取出放入喷淋槽内,使用清水进行喷淋处理,喷淋水与水平面夹角为120度,流量为15-20升/分钟,压强为20-30kpa,喷淋时间3-5min;

25.步骤三、将经过清洗的钢铁零部件取出,真空干燥。

26.与现有技术相比,本发明具有如下有益效果:

27.本发明配方中的甲基乙基酮具有亲油性,可溶解铝合金制品表面上的油脂,表面活性剂起到乳化、发泡、去污作用,能够协助甲基乙基酮去除油污,两者共同作用,能够有效全面去除铝合金制品表面上的油脂,便于除锈组分与钢铁零部件表面上的铁锈接触发生反应;配方中选用弱酸(柠檬酸、酒石酸、草酸),其在常温下挥发性较低,溶解于水能够持续释

放出h

+

,与钢铁零部件表面上铁锈中铁氧化物发生反应生成fe

2+

或fe

3+

,达到去除铁锈的目的,由于弱酸释放出h

+

的过程较为缓慢,为了提高除锈效率,向其中加入脂肪族低级硫醇,其与铁锈中的铁氧化物发生氧化还原反应,并生成金属络合物而将铁锈除去,其与弱酸配合使用有效提升了除锈效率,此外,还加入了半胱氨酸,半胱氨酸含有氨氮和羧氧两种配位离子和巯基,可以与fe

2+

或fe

3+

发生络合反应将其除去,促进铁锈与弱酸快速进行反应,达到高效快速除锈的目的;缓蚀剂的加入能够防止钢铁零部件被过度腐蚀。

28.本发明中的除锈剂能够快速去除工件表面的油污、锈迹氧化物等物质,在处理过程中不会产生酸雾,保证了车间的工作环境,且不会出现过度腐蚀现象,处理时间快,处理后只需使用清水冲洗即可。

附图说明

29.下面结合附图与具体实施例对本发明作进一步详细说明。

30.图1为本发明中肌醇六磷酸酯的分子结构图;

31.图2为本发明中脂肪族低级硫醇去除钢铁零部件表面上铁锈的反应原理图;

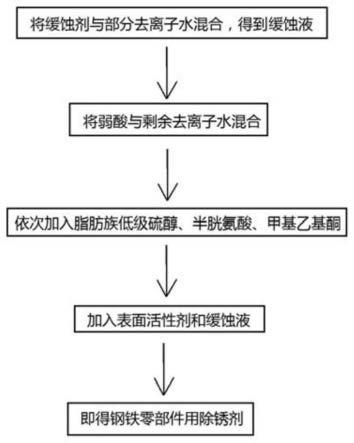

32.图3为实施例1中钢铁零部件用除锈剂的制备工艺流程图;

33.图4为实施例1-4中除锈剂的使用流程图;

34.图5为实施例2-4中钢铁零部件用除锈剂的制备工艺流程图;

35.图6为实施例1-4中使用的除锈装置结构示意图。

具体实施方式

36.实施例1

37.钢铁零部件用除锈剂的制备方法,如图3所示,包括以下步骤:

38.s1、将缓蚀剂(肌醇六磷酸酯)2份与去离子水10份在室温下搅拌混合均匀,得到缓蚀液;

39.s2、将弱酸(柠檬酸)10份与去离子水50份加入至反应容器内,在室温下搅拌混合5-10min;

40.s3、再将脂肪族低级硫醇(巯基乙酸单乙醇胺)8份、半胱氨酸5份、甲基乙基酮3份依次加入至反应容器中,继续搅拌混合20-30min;

41.s4、最后将表面活性剂(质量比为1:12的十二烷基苯磺酸钠和烷基酚聚氧乙烯醚的混合物)3份和缓蚀液依次加入至反应容器中,继续搅拌40-60min,即得钢铁零部件用除锈剂。

42.本实施例中除锈剂的使用方法及使用过程如图4所示,包括以下步骤,使用的除锈装置如图6所示,包括清洗槽和喷淋槽,钢铁零部件在提升篮的作用下可在清洗槽和喷淋槽之间自动移动:

43.步骤一、将钢铁零部件浸入至盛有浓度为10wt%的除锈剂的清洗槽内进行除油除锈处理,在对钢铁零部件进行浸泡的同时,采用超声波发生器对其进行超声波处理,超声波的频率介于20-40khz,处理温度为50℃,通过观察,处理时间为4min时,钢铁零部件显示出金属本色时,即完成除油除锈;

44.步骤二、将经过除油除锈处理后的钢铁零部件取出放入喷淋槽内,使用清水进行

喷淋处理,喷淋水与水平面夹角为120度,流量为15-20升/分钟,压强为20-30kpa,喷淋时间3-5min;

45.步骤三、将经过清洗的钢铁零部件取出,真空干燥。

46.实施例2

47.钢铁零部件用除锈剂的制备方法,如图5所示,包括以下步骤:

48.s1、将缓蚀剂(肌醇六磷酸酯)3份与去离子水10份在室温下搅拌混合均匀,得到缓蚀液;

49.s2、将弱酸(柠檬酸)16份与去离子水40份加入至反应容器内,在室温下搅拌混合5-10min;

50.s3、再将脂肪族低级硫醇(巯基乙酸铵)5份、半胱氨酸3份、甲基乙基酮3份依次加入至反应容器中,继续搅拌混合20-30min;

51.s4、最后将表面活性剂(质量比为1:10的十二烷基苯磺酸钠和烷基酚聚氧乙烯醚的混合物)4份、亚硫酸钠1份和缓蚀液依次加入至反应容器中,继续搅拌40-60min,即得钢铁零部件用除锈剂。

52.本实施例中除锈剂的使用过程如图4所示,包括以下步骤,使用的除锈装置如图6所示,包括清洗槽和喷淋槽:

53.步骤一、将钢铁零部件浸入至盛有浓度为11wt%的除锈剂的清洗槽内进行除油除锈处理,在对钢铁零部件进行浸泡的同时,采用超声波发生器对其进行超声波处理,超声波的频率介于20-40khz,处理温度为50℃,通过观察,处理时间为3min时,钢铁零部件显示出金属本色时,即完成除油除锈;

54.步骤二、将经过除油除锈处理后的钢铁零部件取出放入喷淋槽内,使用清水进行喷淋处理,喷淋水与水平面夹角为120度,流量为15-20升/分钟,压强为20-30kpa,喷淋时间3-5min;

55.步骤三、将经过清洗的钢铁零部件取出,真空干燥。

56.实施例3

57.钢铁零部件用除锈剂的制备方法,如图5所示,包括以下步骤:

58.s1、将缓蚀剂(肌醇六磷酸酯)4份与去离子水10份在室温下搅拌混合均匀,得到缓蚀液;

59.s2、将弱酸(酒石酸)20份与去离子水62份加入至反应容器内,在室温下搅拌混合5-10min;

60.s3、再将脂肪族低级硫醇(巯基乙酸钠)10份、半胱氨酸8份、甲基乙基酮5份依次加入至反应容器中,继续搅拌混合20-30min;

61.s4、最后将表面活性剂(质量比为1:15)的十二烷基苯磺酸钠和烷基酚聚氧乙烯醚的混合物)6份、亚硫酸钠3份和缓蚀液依次加入至反应容器中,继续搅拌40-60min,即得钢铁零部件用除锈剂。

62.本实施例中除锈剂的使用过程如图4所示,包括以下步骤,使用的除锈装置如图6所示,包括清洗槽和喷淋槽:

63.步骤一、将钢铁零部件浸入至盛有浓度为15wt%的除锈剂的清洗槽内进行除油除锈处理,在对钢铁零部件进行浸泡的同时,采用超声波发生器对其进行超声波处理,超声波

的频率介于20-40khz,处理温度为60℃,通过观察,处理时间为2min时,钢铁零部件显示出金属本色时,即完成除油除锈;

64.步骤二、将经过除油除锈处理后的钢铁零部件取出放入喷淋槽内,使用清水进行喷淋处理,喷淋水与水平面夹角为120度,流量为15-20升/分钟,压强为20-30kpa,喷淋时间3-5min;

65.步骤三、将经过清洗的钢铁零部件取出,真空干燥。

66.实施例4

67.钢铁零部件用除锈剂的制备方法,如图5所示,包括以下步骤:

68.s1、将缓蚀剂(肌醇六磷酸酯)2份与去离子水10份在室温下搅拌混合均匀,得到缓蚀液;

69.s2、将弱酸(柠檬酸)12份与去离子水70份加入至反应容器内,在室温下搅拌混合5-10min;

70.s3、再将脂肪族低级硫醇(巯基乙酸铵)6份、半胱氨酸6份、甲基乙基酮4份依次加入至反应容器中,继续搅拌混合20-30min;

71.s4、最后将表面活性剂(质量比为1:13的十二烷基苯磺酸钠和烷基酚聚氧乙烯醚的混合物)2份、亚硫酸钠2份和缓蚀液依次加入至反应容器中,继续搅拌40-60min,即得钢铁零部件用除锈剂。

72.本实施例中除锈剂的使用过程如图4所示,包括以下步骤,使用的除锈装置如图6所示,包括清洗槽和喷淋槽:

73.步骤一、将钢铁零部件浸入至盛有浓度为12wt%的除锈剂的清洗槽内进行除油除锈处理,在对钢铁零部件进行浸泡的同时,采用超声波发生器对其进行超声波处理,超声波的频率介于20-40khz,处理温度为40℃,通过观察,处理时间为4min时,钢铁零部件显示出金属本色时,即完成除油除锈;

74.步骤二、将经过除油除锈处理后的钢铁零部件取出放入喷淋槽内,使用清水进行喷淋处理,喷淋水与水平面夹角为120度,流量为15-20升/分钟,压强为20-30kpa,喷淋时间3-5min;

75.步骤三、将经过清洗的钢铁零部件取出,真空干燥。

76.采用实施例1-4中除锈剂对钢铁零部件进行浸泡除锈过程中均没有酸雾产生,金属基体上的铁锈完全剥落,钢铁零部件显出金属本色,表面光泽度高。

77.综上,本发明中的除锈剂能够快速去除工件表面的油污、锈迹氧化物等物质,在处理过程中不会产生酸雾,保证了车间的工作环境,且不会出现过度腐蚀现象,处理时间快,处理后只需使用清水冲洗即可。

78.以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1