一种KR脱硫渣钢厂内部循环利用的方法

一种kr脱硫渣钢厂内部循环利用的方法

技术领域

1.本发明涉及kr脱硫渣综合利用技术领域,尤其涉及一种kr脱硫渣钢厂内部循环利用的方法。

背景技术:

2.kr铁水预处理脱硫渣(简称kr脱硫渣)是铁水预处理

‑

kr脱硫后产生的高碱度、还原性炉渣,产生量一般约为10kg/t铁水。kr脱硫渣以cao、mfe为主要成分,含有约2%的硫元素,并以cas形式赋存。随着国民经济发展对低硫钢、超低硫钢产量要求的逐年增加,kr脱硫渣的产生量也相应增加。目前,kr脱硫渣的处理问题给钢铁企业的发展带来了压力,有必要对kr脱硫渣的处理方式进行研究。

3.公开号为cn111250518a的专利提供了一种kr脱硫渣高效资源化利用的方法。该专利通过将脱硫渣破碎至指定粒级,再通过磁选得到渣铁和尾渣,并将尾渣进一步磨细后替代生石灰用于烧结干法或半干法脱硫工艺,其产物脱硫灰参与烧结配矿,按一定的配比替代烧结含铁原料和熔剂使用。然而,该专利提供的方法虽然能够在一定程度上实现kr脱硫渣中有价金属和脱硫渣的梯级应用,但是其将尾渣先替代生石灰用于烧结干法或半干法脱硫工艺,再将产物替代烧结含铁原料和熔剂,不仅整体处理流程较长,且并未充分发挥以cao和铁元素为主要成分的脱硫渣的价值。

4.此外,当前钢铁企业一方面需要采取炼钢新工艺减少炼钢渣量,另一方面要解决自由氧化钙(f

‑

cao)等因素所带来的钢渣综合利用障碍。在炼钢过程中,石灰是最重要的造渣原料,能否快速完全溶解对加快反应速率、减少渣料消耗、降低渣量排放和f

‑

cao含量等有重要影响。基于kr脱硫渣中丰富的cao含量,如何将kr脱硫渣高效应用于转炉吹炼前期的造渣过程仍是当前亟待解决的问题。

5.有鉴于此,有必要设计一种kr脱硫渣钢厂内部循环利用的方法,将kr脱硫渣用于转炉吹炼前期的造渣,以解决上述问题。

技术实现要素:

6.针对上述现有技术的缺陷,本发明的目的在于提供一种kr脱硫渣钢厂内部循环利用的方法。通过将kr脱硫渣破碎、磁选后进行渣铁分离,并对得到的尾渣进行高温氧化处理,在充分脱硫的同时将尾渣中的铁氧化为铁氧化物,得到无硫且富含cao和铁氧化物的预熔渣,从而将其作为造渣料用于转炉前期造渣,在实现对kr脱硫渣综合利用的同时减轻转炉炼钢的造渣压力。

7.为实现上述目的,本发明提供了一种kr脱硫渣钢厂内部循环利用的方法,包括如下步骤:

8.s1、将kr脱硫渣破碎至预定粒径范围后进行磁选,得到渣铁和尾渣;

9.s2、在氧化气氛下将步骤s1得到的所述尾渣加热至预定温度,并保温预定时间,进行氧化脱硫,得到含硫烟气和预熔渣;

10.s3、对步骤s2得到的所述含硫烟气进行收集与处理,并将步骤s2得到的所述预熔渣作为造渣料用于转炉前期造渣。

11.作为本发明的进一步改进,在步骤s1中,所述kr脱硫渣破碎后的所述粒径范围为5~25mm。

12.作为本发明的进一步改进,在步骤s2中,所述氧化气氛的氧分压为0.2~0.5atm。

13.作为本发明的进一步改进,在步骤s2中,所述尾渣加热至1200~1350℃,保温时间为10~40min。

14.作为本发明的进一步改进,在步骤s1中,所述尾渣中cao的含量为50wt%~65wt%,铁含量<10wt%,硫含量为0.80wt%~2.5wt%。

15.作为本发明的进一步改进,在步骤s2中,所述氧化脱硫过程的脱硫率>85%。

16.作为本发明的进一步改进,在步骤s2中,所述预熔渣中cao的含量为45wt%~63wt%,铁氧化物的含量<14wt%。

17.作为本发明的进一步改进,在步骤s1中,得到的所述渣铁和尾渣的质量比<0.67:1。

18.作为本发明的进一步改进,在步骤s1中,所述渣铁收集后替代部分炼钢原料用于炼钢。

19.作为本发明的进一步改进,在步骤s3中,所述含硫烟气收集后可用于制备硫酸或其他含硫产品。

20.本发明的有益效果是:

21.(1)本发明通过对kr脱硫渣进行破碎、磁选处理,将kr脱硫渣中能够用于炼钢的渣铁与难以被有效利用的尾渣有效分离;并通过对得到的尾渣进行高温氧化处理,在充分脱硫的同时将尾渣中的铁氧化为铁氧化物,得到无硫且富含cao和铁氧化物的预熔渣,从而将其作为造渣料用于转炉前期造渣,在实现对kr脱硫渣综合利用的同时减轻转炉炼钢的造渣压力。

22.(2)本发明通过对尾渣进行高温氧化处理,不仅能够使尾渣中的硫被氧化为so2而脱除,避免硫的存在对尾渣后续应用的影响,还能够将尾渣中的铁氧化为铁氧化物,使得到的产物中含有丰富的cao和铁氧化物。基于产物中cao和铁氧化物之间的协同作用,将其作为造渣料用于转炉前期造渣时,渣中丰富的cao能够及时提高炉渣碱度,不仅实现最大限度的减排和资源利用,还能够促进转炉前期脱磷效率的提高;同时,铁氧化物的存在还能够作为助熔剂,进一步促进活性石灰的快速溶解,达到加快反应速率、减少渣料消耗、降低排放渣量的效果,获得流动性好、碱度合适的炉渣,在充分利用脱硫渣中cao和铁元素资源的同时有效缓解转炉炼钢的造渣压力,能够满足实际应用的需求。

23.(3)本发明通过控制kr脱硫渣的破碎粒径及其高温氧化过程的氧分压、加热温度及保温时间,能够在保证尾渣中的铁充分氧化的同时有效提高尾渣的脱硫效果,使尾渣中的硫脱除85%以上,从而有效降低尾渣中的硫含量,以便将其作为造渣料用于转炉前期造渣。且本发明提供的方法整体处理流程短,工艺简单,可控性强,能够最大限度发挥脱硫渣中cao和铁元素的价值,在实现kr脱硫渣在钢厂内部循环利用的同时进一步减轻了转炉炼钢的造渣压力,具有较高的实际应用价值。

附图说明

24.图1为本发明提供的一种kr脱硫渣钢厂内部循环利用的方法的流程示意图。

具体实施方式

25.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

26.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

27.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

28.本发明提供了一种kr脱硫渣钢厂内部循环利用的方法,包括如下步骤:

29.s1、将kr脱硫渣破碎至预定粒径范围后进行磁选,得到渣铁和尾渣;

30.s2、在氧化气氛下将步骤s1得到的所述尾渣加热至预定温度,并保温预定时间,进行氧化脱硫,得到含硫烟气和预熔渣;

31.s3、对步骤s2得到的所述含硫烟气进行收集与处理,并将步骤s2得到的所述预熔渣作为造渣料用于转炉前期造渣。

32.在步骤s1中,所述kr脱硫渣破碎后的所述粒径范围为5~25mm;得到的所述渣铁和尾渣的质量比为<0.67:1;所述渣铁收集后替代部分炼钢原料用于炼钢;所述尾渣中cao的含量为50wt%~65wt%,铁含量<10wt%,硫含量为0.80wt%~2.5wt%。

33.在步骤s2中,所述氧化气氛的氧分压为0.2~0.5atm;所述尾渣加热至1200~1350℃,保温时间为10~40min;所述氧化脱硫过程的脱硫率>85%;所述预熔渣中cao的含量为45wt%~63wt%,铁氧化物的含量<14wt%。

34.在步骤s3中,所述含硫烟气收集后可用于制备硫酸或其他含硫化工产品。

35.下面结合具体的实施例对本发明提供的一种kr脱硫渣钢厂内部循环利用的方法进行说明。

36.实施例1

37.本实施例提供了一种kr脱硫渣(42.88%cao、11.74%sio2、3.29%mgo、1.58%s、3.80%caf2及36.71%mfe)钢厂内部循环利用的方法,包括如下步骤:

38.s1、将kr脱硫渣破碎成粒径为10~15mm的颗粒后进行磁选,得到渣铁和尾渣;其中,渣铁和尾渣的质量比为0.48:1。

39.收集到的渣铁中铁含量为75%,可将其替代部分炼钢原料用于炼钢;尾渣中cao的含量为63.29%,铁含量为6.58%,硫含量为1.77%,需对其进行下一步处理。

40.s2、在氧化气氛下(氧分压为0.4atm),将步骤s1得到的所述尾渣加热至1300℃,并保温30min,进行氧化脱硫,得到含硫烟气和预熔渣。

41.其中,氧化脱硫过程的脱硫率为92%,得到的预熔渣中cao的含量为61.33%,铁氧化物的含量为8.64%。

42.s3、对步骤s2得到的所述含硫烟气进行收集与处理,用于硫酸的制备;并将步骤s2得到的所述预熔渣作为造渣料用于转炉前期造渣。

43.在本实施例中,在实验室内模拟转炉造渣过程,将得到的造渣料(12g)用于铁水(100g)脱磷实验,且铁水中含有4.10wt%c、0.42wt%si、0.006wt%s、0.035wt%p。经试验,测得半钢脱磷率为85%,半钢增硫量为0.005%。表明按照本实施例提供的方法能够将kr脱硫渣处理后得到的预熔渣应用于转炉前期造渣,并取得较好的效果,实现对kr脱硫渣的高效利用。

44.实施例2~5及对比例1~4

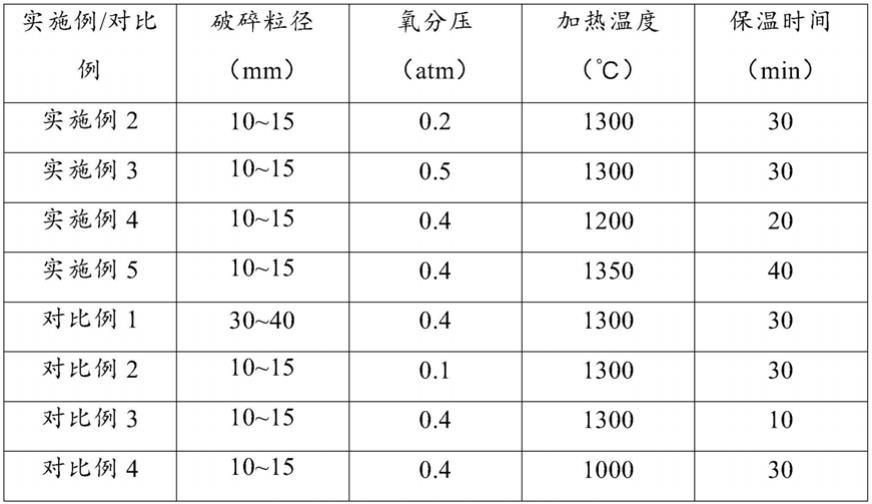

45.实施例2~5及对比例1~4分别提供了一种kr脱硫渣钢厂内部循环利用的方法,与实施例1相比,不同之处在于改变了kr脱硫渣的破碎粒径或高温氧化过程的工艺参数,各实施例及对比例对应的工艺参数如表1所示,其余步骤均与实施例1一致,在此不再赘述。

46.表1实施例2~5及对比例1~4的工艺参数

[0047][0048]

经试验,各实施例及对比例提供的方法在氧化脱硫过程中的脱硫率及其产物在应用于转炉前期造渣中的半钢脱磷率和半钢增硫量如表2所示。

[0049]

表2实施例2~5及对比例1~4的试验结果

[0050]

[0051][0052]

结合表1、表2可以看出,按照实施例2~5提供的方法均能够将kr脱硫渣中的硫元素有效去除,并且将处理后kr脱硫渣用于转炉造渣时不仅能够顺利将铁水中的磷脱除,还能够有效控制半钢增硫量,实现对kr脱硫渣的高效利用。而对比例1~4中对各工艺参数的调整则导致其脱硫率下将,进而影响其在应用过程中的半钢脱磷率和增硫量。由此可以看出,本发明通过对各工艺参数的范围进行调控,能够有效提高尾渣的脱硫率,使最终得到的预熔渣能够作为造渣料用于转炉前期造渣,并在有效控制半钢增硫量的同时促进脱磷效率的提高,以满足实际应用的需求。

[0053]

综上所述,本发明提供了一种kr脱硫渣钢厂内部循环利用的方法,通过将kr脱硫渣破碎后进行磁选,得到渣铁和尾渣;然后对尾渣进行高温氧化处理,得到含硫烟气和预熔渣;再对含硫烟气进行收集与处理,并将预熔渣作为造渣料用于转炉前期造渣,实现kr脱硫渣在钢厂内部的循环利用。通过上述方式,本发明能够将kr脱硫渣中的渣铁与难以被循环利用的尾渣有效分离,并通过对尾渣的高温氧化处理在充分脱硫的同时将尾渣中的铁氧化为铁氧化物,得到无硫且富含cao和铁氧化物的预熔渣,进而利用cao和铁氧化物之间的协同作用,将其作为造渣料用于转炉前期造渣,使铁氧化物促进石灰的快速溶解,在实现对kr脱硫渣综合利用的同时减轻转炉炼钢的造渣压力。

[0054]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1