一种连续常化炉炉气倒灌控制方法与流程

1.本发明属于冶金机械/连续退火炉技术领域,与连续常化炉的气氛控制技术相关,具体涉及一种连续常化炉炉气倒灌控制方法。

背景技术:

2.连续常化炉可对钢板进行正火、回火、淬火、调质等热处理,为冷轧工序对热卷进行处理,生产高品质和厚规格钢板的重要设备。为实现合理成本获得高品质产品,连续常化炉中通常配置有无氧化加热段、辐射管加热段、均热段和辐射管冷却段、空气冷却段等。在无氧化加热段直接通入煤气和氧气,通过烧嘴的明火燃烧实现加热功能;在辐射管加热段,煤气和氧气在辐射管内燃烧,以热辐射的形式进行炉内加热;在均热段配置有电加热带或电加热棒,以满足均热的热量需求;在辐射管冷却段,通过炉内辐射管内的空气与带钢的间接热交换进行带钢的降温冷却;在空气冷却段,通过空气与带钢的直接热交换进行带钢的降温冷却。在无氧化加热炉及其他各炉段配置成分检测器、热电偶、压力变送器等检测设备实现连续炉内的温度控制和气氛控制。在连续常化炉的生产工艺控制中,温度控制和气氛控制是退火炉实现热处理工艺控制的两个基本核心。温度控制可使经连续常化炉退火的带钢按照既定工艺要求进行加热、保温和冷却,从而改变材料表面或内部的金相组织结构,实现带钢性能的精确控制;除无氧化加热炉外的各炉段炉内一般采用全氮气氛控制,可使经连续常化炉退火的带钢表面化学成分稳定,实现表面质量控制要求。由于常化炉生产的都是较厚规格的热轧带钢,考虑到带钢较厚且热轧带钢板形较差,通常无氧化炉与后炉段之间的隔离段间隙较大。无氧化加热炉燃烧产生的废气很容易通过隔离段的空隙倒灌到后炉段中,导致后炉段中的全氮气氛出现氧化性气氛。在产品规格、钢种、温度切换时,各炉段炉压波动大,这种情况尤其严重,给生产、质量控制及炉内设备的使用寿命造成较大影响。为减轻炉气倒灌,一种较为常见且有效的方法是,在产品切换时通入过渡卷,减少产品规格、钢种、温度切换时的气氛波动。但这种操作方式不仅增加了生产组织难度和不必要的合同余材,同时导致了生产效率降低和生产成本增加。

3.申请号为:cn201320527772.1的实用新型申请,公开了“一种常化退火炉”,包括通过炉喉相互连通的加热段及均热段,所述均热段靠近炉喉的位置设置有氮气管道,所述氮气管道沿所述均热段上侧的宽度方向设置,所述氮气管道上设置有用于形成气帘的氮气出口。

4.申请号为:cn201610187806.5的发明申请,公开了“一种取向硅钢脱碳退火炉炉内气体走向和分配情况的监控方法”,所述取向硅钢脱碳退火炉包括入口段和出口段;包括步骤:确定通入取向硅钢脱碳退火炉的入口段和出口段的气体的物质的量n;确定取向硅钢脱碳退火炉单位时间内的脱碳量tc;采用气体分析仪分别测量取向硅钢脱碳退火炉入口段气体中的co和co2的体积比例和(p

co

+p

co2

)入以及出口段气体中的c o和co 2的体积比例和(p

c o

+p

co2

)出;根据模型公式确定取向硅钢脱碳退火炉入口段气体分配系数λ;当λ>1时,判断为发生了炉气倒灌;否则,判断为炉内气流走向正常。

技术实现要素:

5.为解决以上问题,本发明提供了一种连续常化炉炉气倒灌控制方法,其技术方案具体如下:

6.一种连续常化炉炉气倒灌控制方法,其特征在于:

7.完成废气风机功率的计算,并据此完成基于废气风机功率的前馈设定;

8.于废气风机前的烟道上设置开度可调的废气挡板阀,

9.所述废气挡板阀的开度根据废气风机功率设定;

10.所述的一种连续常化炉炉气倒灌控制方法,通过废气风机功率的前馈设定配合废气挡板阀的开度调节,建立防止炉气倒灌进后炉段的前馈控制。

11.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

12.建立对无氧化加热炉炉段炉压的实际值的实时检测,根据检测的实际值与无氧化加热炉炉段炉压的设定值的差值,建立对废气风机功率的反馈调节。

13.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

14.于无氧化加热炉炉段设置高度可调的隔离墙,

15.根据无氧化加热炉炉段的炉压设定值建立对隔离墙的高度调节。

16.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

17.建立对后炉段的实时实际值的检测,建立对无氧化加热炉炉段的实时实际值的检测,根据对两个实时实际值的差值运算,建立对后炉段氮气的补偿控制。

18.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

19.建立对无氧化加热炉炉段炉压的实际值的实时检测,根据检测的实际值与无氧化加热炉炉段炉压的设定值的差值,并结合废气挡板阀的特性参数,建立对废气风机功率的反馈调节。

20.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

21.所述的废气风机功率的计算,具体为:

22.q=k-1.21

×

p1+0.00385

×

v,

23.其中,

24.q:废气风机输出功率,单位:kw;

25.p1:炉压设定值,单位:pa;

26.v:废气总量,单位:nm3;

27.k:修正常数,-11.55≤k≤0。

28.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

29.所述废气挡板阀的开度根据废气风机功率设定,具体如下:

30.φ=k1-7.93q+0.11q

2-0.0556q3,

31.其中,

32.φ:废气挡板阀开度;

33.q:废气风机功率,单位:w;

34.k1:与无氧化加热炉及预热炉炉膛尺寸相关的常数。

35.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

36.所述的“根据无氧化加热炉炉段的炉压设定值建立对隔离墙的高度调节”,具体

为:

37.h=k3-6.16p1+0.079p12,

38.其中,

39.h:隔离墙高度,单位:mm;

40.p1:无氧化加热炉炉段的炉压设定值,单位:pa;

41.k3:与无氧化加热炉炉膛尺寸相关的常数。

42.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

43.所述的“建立对后炉段的实时实际值的检测”,通过设于后炉段的炉压变送器检测完成;

44.所述的“建立对后炉段氮气的补偿控制”,通过针对后炉段开发的氮气补偿控制装置完成。

45.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

46.所述的“根据对两个实时实际值的差值运算,建立对后炉段氮气的补偿控制”,具体为:根据对两个实时实际值的差值运算,确定氮气补偿量,根据确定的氮气补偿量建立对后炉段氮气的补充;

47.其中的补偿量根据如下进行:

48.n=k4-3.07δp2+0.16δp22,

49.其中,

50.n:氮气补偿量,单位:m3;

51.δp2:两个实时实际值的差值,单位:pa;

52.k4:与后炉段炉膛尺寸相关的常数。

53.根据本发明的一种连续常化炉炉气倒灌控制方法,其特征在于:

54.所述的反馈调节,根据如下步骤进行:

55.s1:判断废气挡板阀的开度,若开度大于等于η1%或小于等于η2%,则进入步骤s3,否则进入步骤s2(其中η1和η2是与挡板阀特性相关的具体参数(55≦η1≦100,0≦η2≦45));

56.s2:将检测的实际值与无氧化加热炉炉段炉压的设定值的差值,设定为反馈调节的反馈调节值;

57.s3:将检测的实际值与无氧化加热炉炉段炉压的设定值的差值与废气挡板阀响应速度相关的常数之和,设定为为反馈调节的反馈调节值。

58.本发明的一种连续常化炉炉气倒灌控制方法,能够防止无氧化加热炉燃烧废气倒灌,满足常化炉连续生产下的气氛稳定控制要求;

59.其以建立对无氧化加热炉的废气排出量的前馈控制为基础,建立防止倒灌的控制,并在此基础上建立若干种不同的补强控制方法,形成多种防止倒灌的控制;所述的若干种不同的补强控制方法,可以分别于基础前馈控制单独组合,或者两种及两种以上的不同补强控制方法同时与基础前馈控制组合,形成最终的控制建立;其中的若干种不同的补强控制方法包括:于废气风机前的烟道上设置开度可调的废气挡板阀;通过炉压变送器获得无氧化加热炉炉压检测实绩值实现废气风机和/或废气挡板阀的反馈控制;基于废气挡板阀特性,优化废气风机功率的反馈控制;通过设置高度可调的隔离墙;建立后炉段氮气反馈

补偿;其中所述的基础前馈控制的废气排出量具体通过建立对废气风机功率的控制表征,所述的废气风机功率根据无氧化加热炉炉段的工艺要求参数,计算出的无氧化加热炉燃烧后的废气总量和炉压确定;所述的无氧化加热炉炉段的工艺要求参数,包括有:空气量及煤气量,其中的空气量及煤气量根据炉温工艺要求及空气过剩系数的设定要求建立;

60.在以上设定逻辑基础之上,还形成如下的优选控制逻辑:通过无氧化加热炉在设定的工艺温度下所需的空气量、煤气量和炉温等参数计算得到燃烧后废气总量和炉压实现废气风机和废气挡板阀的前馈控制;然后通过炉压变送器获得无氧化加热炉炉压检测实绩值实现废气风机和废气挡板阀的反馈控制;此外,通过基于废气挡板阀特性,优化废气风机功率的反馈控制、隔离墙调整的高度和无氧化加热炉炉压匹配设定、在后炉段辐射管加热段匹配氮气补偿控制等措施,能够顺利实现在连续常化炉防炉气倒灌控制,能够大大提高连续常化炉质量稳定性和生产效率。

附图说明

61.图1为本发明的常化炉炉段及设备布置示意图;

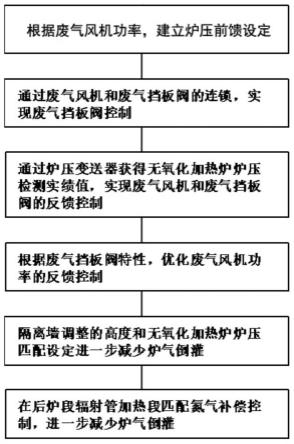

62.图2为本发明实施例中的炉气倒灌控制逻辑示意图;

63.图3为本发明建立的对废气风机功率的反馈调节的步骤示意图。

具体实施方式

64.下面,根据说明书附图和具体实施方式对本发明的一种连续常化炉炉气倒灌控制方法作进一步具体说明。

65.一种连续常化炉炉气倒灌控制方法,

66.完成废气风机功率的计算,并据此完成基于废气风机功率的前馈设定;

67.于废气风机前的烟道上设置开度可调的废气挡板阀,

68.所述废气挡板阀的开度根据废气风机功率设定;

69.所述的一种连续常化炉炉气倒灌控制方法,通过废气风机功率的前馈设定配合废气挡板阀的开度调节,建立防止炉气倒灌进后炉段的前馈控制。

70.其中,

71.建立对无氧化加热炉炉段炉压的实际值的实时检测,根据检测的实际值与无氧化加热炉炉段炉压的设定值的差值,建立对废气风机功率的反馈调节。

72.其中,

73.于无氧化加热炉炉段设置高度可调的隔离墙,

74.根据无氧化加热炉炉段的炉压设定值建立对隔离墙的高度调节。

75.其中,

76.建立对后炉段的实时实际值的检测,建立对无氧化加热炉炉段的实时实际值的检测,根据对两个实时实际值的差值运算,建立对后炉段氮气的补偿控制。

77.其中,

78.建立对无氧化加热炉炉段炉压的实际值的实时检测,根据检测的实际值与无氧化加热炉炉段炉压的设定值的差值,并结合废气挡板阀的特性参数,建立对废气风机功率的反馈调节。

79.其中,

80.所述的废气风机功率的计算,具体为:

81.q=k-1.21

×

p1+0.00385

×

v,

82.其中,

83.q:废气风机输出功率,单位:kw;

84.p1:炉压设定值,单位:pa;

85.v:废气总量,单位:nm3;

86.k:修正常数,-11.55≤k≤0。

87.其中,

88.所述废气挡板阀的开度根据废气风机功率设定,具体如下:

89.φ=k1-7.93q+0.11q

2-0.0556q3,

90.其中,

91.φ:废气挡板阀开度;

92.q:废气风机功率,单位:w;

93.k1:与无氧化加热炉及预热炉炉膛尺寸相关的常数。

94.其中,

95.所述的“根据无氧化加热炉炉段的炉压设定值建立对隔离墙的高度调节”,具体为:

96.h=k3-6.16p1+0.079p12,

97.其中,

98.h:隔离墙高度,单位:mm;

99.p1:无氧化加热炉炉段的炉压设定值,单位:pa;

100.k3:与无氧化加热炉炉膛尺寸相关的常数。

101.其中,

102.所述的“建立对后炉段的实时实际值的检测”,通过设于后炉段的炉压变送器检测完成;

103.所述的“建立对后炉段氮气的补偿控制”,通过针对后炉段开发的氮气补偿控制装置完成。

104.其中,

105.所述的“根据对两个实时实际值的差值运算,建立对后炉段氮气的补偿控制”,具体为:根据对两个实时实际值的差值运算,确定氮气补偿量,根据确定的氮气补偿量建立对后炉段氮气的补充;

106.其中的补偿量根据如下进行:

107.n=k4-3.07δp2+0.16δp22,

108.其中,

109.n:氮气补偿量,单位:m3;

110.δp2:两个实时实际值的差值,单位:pa;

111.k4:与后炉段炉膛尺寸相关的常数。

112.其中,

113.所述的反馈调节,如图3所示,根据如下步骤进行:

114.s1:判断废气挡板阀的开度,若开度大于等于η1%或小于等于η2%,则进入步骤s3,否则进入步骤s2(其中η1和η2是与挡板阀特性相关的具体参数(55≦η1≦100,0≦η2≦45));

115.s2:将检测的实际值与无氧化加热炉炉段炉压的设定值的差值,设定为反馈调节的反馈调节值;

116.s3:将检测的实际值与无氧化加热炉炉段炉压的设定值的差值与废气挡板阀响应速度相关的常数之和,设定为为反馈调节的反馈调节值。

117.工作原理、过程及实施例

118.本实施例以图2所示的优选逻辑建立具体的控制与原理阐述,需要注意的是:除却本实施例中的优选逻辑,还可以根据基础前馈控制,组建与不同补强控制方法组合的次优具体控制逻辑。

119.如图1所示为常化炉炉段及设备布置示意图,以下阐述中提及的废气风机、废气挡板阀、无氧化加热炉、辐射管加热炉(也即:后炉段)、隔离段的具体结构关系,可参照图1结合理解。

120.按下述步骤实施本实施例的控制工艺:

121.根据无氧化加热炉炉段的工艺要求参数,计算无氧化加热炉燃烧后的废气总量,根据工艺要求完成炉压的设定,这里涉及的废气量的相关计算根据加热炉的相关设计参数(炉膛尺寸、耐材类型等)、燃气类型、工艺温度、n2补入量、过剩系数、产量等通过热工计算手册查询,进行热平衡计算得出;根据计算出的废气总量v和炉压设定值p1计算废气风机输出功率q,并据此建立基于废气风机功率q的前馈设定;其中废气风机输出功率q的前馈设定按如下关系进行计算控制:

122.q=k-1.21

×

p1+0.00385

×

v,

123.其中,

124.q:废气风机输出功率,单位:kw;

125.p1:炉压设定值,单位:pa;

126.v:废气总量,单位:nm3;

127.k:修正常数(-11.55≤k≤0)。

128.所述废气风机是用来控制连续常化炉炉压的设备,通过废气风机功率控制,实现无氧化加热炉炉内燃烧废气排出量控制,从而实现无氧化加热炉的炉压控制。

129.3)为实现炉压的平滑控制,需在废气风机前的烟道上设置可90度旋转的废气挡板阀,其中废气挡板阀开度φ控制,需根据废气风机功率q按如下关系进行控制:废气挡板阀开度φ=k1-7.93q+0.11q

2-0.0556q3,其中k1为与无氧化加热炉和预热炉炉膛尺寸相关的常数(120≦k1≦300)。

130.4)通过炉压变送器获得无氧化加热炉炉压检测实绩值p2,以该炉压实绩值和无氧化加热炉炉压设定值p1的差值δp1作为废气风机功率控制的反馈控制信号。

131.5)当废气挡板阀实际开度≥η1%或废气挡板阀实际开度≤η2%时,以δp1+k2作为废气风机功率的反馈控制信号,其中η1和η2是与挡板阀特性相关的具体参数(55≦η1≦100,0≦η2≦45),k2为与挡板阀相应速度相关的常数(-20≦k≦20)。

132.6)为减少无氧化加热炉燃烧废气倒灌到后炉段,需在无氧化加热段设置上下高度位置可调整调整的隔离墙,其中隔离墙调整的高度h与无氧化加热炉炉压设定值p1的关系为:隔离墙调整的高度h=k3-6.16p1+0.079p12,其中k3为与无氧化加热炉炉膛尺寸相关的常数(150≦k3≦200)

133.7)为防止无氧化加热炉燃烧废气倒灌到后炉段,需在后炉段辐射管加热段设置炉压变送器和氮气补偿控制装置。将该段炉压实时检测结果p3,与无氧化加热炉炉压检测结果p2进行差值计算得到δp2,δp2作为该炉段氮气补偿控制装置氮气流量补入量n的反馈控制信号。其中氮气流量补入量n与δp2的关系为:n=k4-3.07δp2+0.16δp22,其中k4为与辐射管加热炉炉膛尺寸相关的常数(50≦k4≦150)。

134.本发明的一种连续常化炉炉气倒灌控制方法,能够防止无氧化加热炉燃烧废气倒灌,满足常化炉连续生产下的气氛稳定控制要求;

135.其以建立对无氧化加热炉的废气排出量的前馈控制为基础,建立防止倒灌的控制,并在此基础上建立若干种不同的补强控制方法,形成多种防止倒灌的控制;所述的若干种不同的补强控制方法,可以分别于基础前馈控制单独组合,或者两种及两种以上的不同补强控制方法同时与基础前馈控制组合,形成最终的控制建立;其中的若干种不同的补强控制方法包括:于废气风机前的烟道上设置开度可调的废气挡板阀;通过炉压变送器获得无氧化加热炉炉压检测实绩值实现废气风机和/或废气挡板阀的反馈控制;基于废气挡板阀特性,优化废气风机功率的反馈控制;通过设置高度可调的隔离墙;建立后炉段氮气反馈补偿;其中所述的基础前馈控制的废气排出量具体通过建立对废气风机功率的控制表征,所述的废气风机功率根据无氧化加热炉炉段的工艺要求参数,计算出的无氧化加热炉燃烧后的废气总量和炉压确定;所述的无氧化加热炉炉段的工艺要求参数,包括有:空气量及煤气量,其中的空气量及煤气量根据炉温工艺要求及空气过剩系数的设定要求建立;

136.在以上设定逻辑基础之上,还形成如下的优选控制逻辑:通过无氧化加热炉在设定的工艺温度下所需的空气量、煤气量和炉温等参数计算得到燃烧后废气总量和炉压实现废气风机和废气挡板阀的前馈控制;然后通过炉压变送器获得无氧化加热炉炉压检测实绩值实现废气风机和废气挡板阀的反馈控制;此外,通过基于废气挡板阀特性,优化废气风机功率的反馈控制、隔离墙调整的高度和无氧化加热炉炉压匹配设定、在后炉段辐射管加热段匹配氮气补偿控制等措施,能够顺利实现在连续常化炉防炉气倒灌控制,能够大大提高连续常化炉质量稳定性和生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1