金属熔液炉的制作方法

1.本发明涉及一种例如保持铝、铝合金以及非铁金属等的熔液的金属熔液炉。

背景技术:

2.以往,有将铝、铝合金以及非铁金属等的熔液熔解保持的熔解保持炉(例如参照专利文献1)。通常的熔解保持炉的炉体由底壁和从底壁的周端沿铅直方向延伸的周壁或侧壁构成。底壁和侧壁大致从外侧朝向内侧依次具备铁制的外壁(铁皮)、绝热层、支撑层、耐火层(以下,也称为耐火物或耐火材料)这样的内衬材料,在耐火层的内侧形成有保持熔液的熔液收纳部。

3.在这样的熔解保持炉中,内衬材料、特别是与熔液接触的耐火层使用例如耐火物的预制块、耐火砖、不定形耐火物的浇注料等。熔液具有容易浸透到这些耐火层的组织中的性质。

4.例如,有时在铝合金的熔液(以下,也称为铝熔液)中产生氧化物,因长时间的使用、急剧的温度变化而容易产生炉体损伤的裂纹(龟裂),铝熔液浸透到耐火层的裂纹而发生熔液泄漏(也称为漏液),铝熔液漏到熔液收纳部的外部。

5.为了防止熔液泄漏,在专利文献2中公开了一种熔液保持容器的内衬构造,其中,在永久性内衬的内表面交错配置2个以上凹部,进而用纵向弹性模量低的砂浆层覆盖永久性内衬的内表面。通过设定为这样的结构,示出了如下效果:使在永久性内衬的内表面产生的应变分散而防止龟裂的产生,另外,即使在假设在永久性内衬的内表面产生了龟裂的情况下,也能够利用砂浆层防止熔液泄漏。

6.现有技术文献

7.专利文献

8.专利文献1:日本专利第6644776号公报

9.专利文献2:日本特开2017-194236号公报

技术实现要素:

10.发明所要解决的技术问题

11.如以上那样,在专利文献2中示出了防止熔液泄漏的方法,但没有示出用于抑制来自炉体的散热的措施。

12.需要说明的是,对于来自炉体的散热,存在以下问题。即,为了在熔液收纳部内以一定温度保持熔液,需要使浸渍型加热器、浸渍型燃烧器等热源持续地运转,但以往由于从炉体散热,因此向热源供给所需以上的电力、气体等能量,效率低下。进而,由于炉体表面温度、炉体周边的大气温度容易上升,因此也有可能产生因操作员接触炉体而引起烫伤等损伤、作业环境的劣化等问题。

13.另外,关于防止熔液泄漏,虽然实际上还有在耐火层中使用100mm左右厚度的耐火物进行应对的方法,但在炉开始使用后经过6~8年左右时,有时也会发现炉体的裂纹导致

的损伤。

14.另外,在仅以维护为目的而停止2~4次/年的连续作业的情况下,极难防止熔液向外部泄漏,需要对在确保作业人员的安全性、减少熔液的热量这样的操作面上的缺点进行着力应对。

15.因此,本发明的课题在于提供一种能够防止或抑制熔液泄漏、并且能够抑制来自炉体的散热的金属熔液炉。

16.用于解决技术问题的手段

17.用于解决上述技术问题的手段的方式如下所述。

18.一种金属熔液炉,其在外周部具有外壁,具备保持金属熔液的熔液收纳部,其特征在于,

19.在形成上述熔液收纳部的上述金属熔液炉的内壁上配设有2个以上内衬层,

20.上述内衬层中,构成与上述金属熔液接触的面的第一内衬层由耐火材料构成,

21.在上述第一内衬层与上述外壁之间的至少2个边界设置有密封材料,

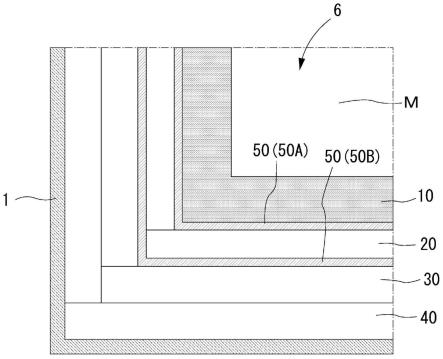

22.上述密封材料之间的内衬层是至少含有二氧化硅(sio2)的绝热板。

23.发明效果

24.根据本发明,能够防止或抑制熔液泄漏,并且能够抑制来自炉体的散热。

附图说明

25.图1是金属熔液炉例的剖视图。

26.图2是用于说明图1的x部的熔液泄漏的剖视图。

27.图3是实施方式中的密封材料配置例的剖视图。

28.图4是密封材料的编织例的后视图。

29.图5是由增强纤维增强的密封材料的编织例的后视图。

30.图6是另一实施方式中的密封材料配置例的剖视图。

31.图7是又一实施方式中的密封材料配置例的剖视图。

32.图8是再一实施方式中的密封材料配置例的剖视图。

33.图9是不同实施方式中的密封材料配置例的剖视图。

具体实施方式

34.以下,对本发明的实施方式进行说明。

35.如图1所示,金属熔液炉在外周部具有外壁1,在形成熔液收纳部6的内壁上配设有2个以上内衬层,保持金属熔液m。

36.所述内衬层例如如图1所示,由第一内衬层10、第二内衬层20及第三内衬层30构成。

37.第一内衬层10构成与例如铝或其合金等的金属熔液m接触的面,由耐火材料构成。作为耐火材料,例如可以使用以氧化铝(al2o3)为主要成分的低水泥浇注料,在施工时,将水分含有率调整为10%以下、然后使其干燥而使密度为2500~3500kg/m3的耐火材料。关于第二内衬层20及第三内衬层30等,将在后面详细叙述。

38.作为金属熔液炉,可以以各种结构为对象。图1所示的结构为低压铸造用熔液保持

炉,详细情况如下所述。

39.即,在上部具有出热水口2,出热水口2由圆筒状的炉道3构成。另外,在上部具备供气口4和排气口5,能够将加压气体向熔液保持室内给排气。

40.通过未图示的加压装置,经由供气口4将干燥空气、氩气、氮气等非活性气体等的加压气体送入熔液保持室内。利用送入到熔液保持室内的加压气体对熔液的液面进行加压,熔液在炉道3内上升,经由出热水口2压入形成于未图示的铸造用模具内的腔室中。

41.在铸造完成后,停止来自供气口4的加压气体的供给,熔液保持室内的加压气体从排气口5排出。

42.在这种金属熔液炉中,如上所述,此外如图2示意性示出的(内衬层为4层的情况下的例子),有时因长时间的使用、急剧的温度变化,容易产生炉体损伤的裂纹(龟裂)c,会发生金属熔液、例如铝熔液浸透到耐火层的裂纹而产生熔液泄漏(也称为漏液)。外壁1例如是铁制的外壁,在极端的例子中,存在浸透了裂纹的铝熔液到达外壁1、外壁1因铝熔液的热而向外侧膨胀的情况。将熔液泄漏的流动例用图2的虚线表示。

43.针对该问题,在图3所示的实施方式中,在第一内衬层10与外壁侧的第二内衬层20之间设置密封材料50(第一密封材料50a),在第二内衬层20与外壁侧的第三内衬层30之间也设置密封材料50(第二密封材料50b)。需要说明的是,在设置2个以上密封材料50的情况下,从内壁侧向外壁侧依次称为第一密封材料50a、第二密封材料50b、第三密封材料50c

…

。

44.作为该密封材料50,可以优选使用片状的密封材料、特别是厚度为2~10mm的片状。

45.而且,密封材料50特别优选为由陶瓷纤维和生物可溶性陶瓷纤维中的至少一种纤维、与玻璃纤维和不锈钢纤维中的至少一种编织而成的片材。

46.本发明中使用的生物可溶性陶瓷纤维从分类为“eu指令97/69/ec”限制中的类别0(应用除外物质)的纤维中选择。因此,需要依据notaq“生物体内可溶性纤维判定基准”通过下述4种动物实验中的某一种证明安全性,或者需要依据notar“不是吸入性纤维的判定基准”从长度加权几何平均纤维直径减去标准偏差的2倍而得到的数值超过6μm的纤维。

47.(1)在基于短期吸入的生物体内滞留性试验中,比20μm长的纤维具有小于10天的负荷半衰期;

48.(2)在基于短期气管内注入的生物体内滞留试验中,比20μm长的纤维具有小于40天的负荷半衰期;

49.(3)没有因腹腔内给药试验而致癌性过大的证据;

50.(4)在长时间吸入试验中,没有关联的病原性变化或肿瘤性变化。

51.如果是确认了上述安全性的生物可溶性陶瓷纤维,则其制造方法、化学组成、平均纤维直径或者平均纤维长度没有特别限制,例如,也可以使用生物可溶性石棉。

52.可以使用含有大于18质量%的碱金属和碱土金属类的氧化物(na2o、k2o、cao、mgo、bao等)的生物可溶性陶瓷纤维。

53.也可以使用二氧化硅-氧化镁-氧化钙系的碱土金属硅酸盐棉等。

54.作为陶瓷纤维,已知主要在常用温度1400℃以下使用的、以氧化铝(al2o3)和二氧化硅(sio2)为主要成分的人造矿物纤维即非晶质的耐火陶瓷纤维(以下称为rcf)和在比1400℃更高温下使用的氧化铝质的结晶质陶瓷纤维。这些rcf和结晶质陶瓷纤维的制造方

法、性能、价格有很大不同,根据各自的特性而区分使用。

55.金属熔液、特别是铝或铝合金的温度达到700℃以上。因此,优选用玻璃纤维和不锈钢纤维中的至少一种纤维对陶瓷纤维和生物可溶性陶瓷纤维中的至少一种纤维进行增强。

56.特别是,从耐热性的方面考虑,优选至少利用不锈钢纤维增强。

57.作为该密封材料50,为了形成为片状的密封材料、特别是厚度为2~10mm的片状,可以编织纤维丝(纤维或股线)而制成片状。关于编织,除了图4和图5所示的平织、斜织、缎织以外,还可以采用适当的编织方式。

58.并且,如图5所示,能够以适当的方式将玻璃纤维和不锈钢纤维中的至少一种增强纤维52织入陶瓷纤维和生物可溶性陶瓷纤维中的至少一种第一纤维51a、51b。增强纤维52也可以组装在股线内而增强。而且,可以将组装有增强纤维的股线以适当的方式编织而制成片状的密封材料。

59.如图6所示,也可以在第三内衬层30和比其更靠外壁1侧的第四内衬层40之间设置密封材料50(第二密封材料50b)。

60.而且,如图7所示,也可以采用在第一内衬层10与第二内衬层20之间设置密封材料50(第一密封材料50a),并且在第二内衬层20与第三内衬层30之间设置密封材料50(第二密封材料50b),进一步在第三内衬层30与第四内衬层40之间设置密封材料50(第三密封材料50c)的方式。

61.在本发明中,只要在第一内衬层10与外壁1之间的至少2个边界设置有密封材料50即可,例如,如图8所示,也可以在第二内衬层20与第三内衬层30的边界设置密封材料50(第一密封材料50a)、在第三内衬层30与第四内衬层40的边界设置密封材料50(第二密封材料50b)。

62.进而,例如如图9所示,也可以在第一内衬层10与第二内衬层20的边界设置密封材料50(第一密封材料50a),并且在第二内衬层20与外壁1的边界设置密封材料50(第二密封材料50b)。

63.另外,密封材料50如上述那样设置在内衬层彼此之间后,在将金属熔液m初次放入熔液收纳部时,有时金属熔液m的热经由第一内衬层10传递到密封材料50,密封材料50发出焦糊臭味。为了抑制该气味,可以预先对密封材料50进行烧制。

64.值得一提的是,关于熔液泄漏,以往主要关注第一内衬层的材料的选定。然而,无法避免在第一内衬层10产生裂纹,有可能产生裂纹,残留有熔液通过该裂纹的泄漏的危险性。

65.本发明人不是着眼于第一内衬层10的材料的选定,而是以在第一内衬层10产生裂纹为前提,完成了本发明。

66.即使有熔液通过裂纹泄漏,只要能够使泄漏量最小化、减少向炉外部的散热、控制泄漏的方向来抑制浸透到外壁,就能够实现作为最终目的的防止熔液泄漏到外壁。另外,还能够抑制来自炉体的散热。

67.根据本发明使用密封材料、特别是耐热(耐火)密封材料带来如下优点。

68.(1)能够耐受熔液温度(例如在铝熔液中能够耐受700℃)。

69.(2)不会污染熔液收纳部内的金属熔液。

70.(3)能够降低泄漏的熔液的热量,能够在到达外壁之前抑制漏出的熔液的浸透。

71.(4)能够控制熔液泄漏的情况下的方向。

72.通常泄漏的熔液在因重力而沿着内衬层彼此之间下降之后,若到达水平设置的外壁侧的内衬层,则在水平方向上扩展。根据情况,有时在水平地设置的外壁侧的内衬层会产生裂纹,进而通过裂纹,熔液泄漏会因重力而扩展,泄漏的方向无法预测。

73.若将本发明的密封材料50设置在内衬层彼此之间,因密封材料50成为阻力,则泄漏的熔液不易因重力而沿着内衬层彼此之间下降(即,能够抑制下降速度)。而且,泄漏的熔液沿着密封材料50编织而成的纤维方向流动并且分散开来,降低在此期间泄漏的熔液的热量(每单位面积的热容量)。并且,由于第一密封材料50a与位于第一密封材料50a的熔液收纳部6侧的内衬层的材质不同,因此也能够抑制从该内衬层向第一密封材料50a的热传导。其结果,流动到位于第一密封材料50a的外壁1侧的内衬层的熔液急剧减少。泄漏的熔液的量根据上述裂纹的大小而不同,但通过在与第一密封材料50a的外壁1侧相邻的内衬层与外壁1之间的任一个边界处,进一步设置第二密封材料50b,从而减少向炉外部的散热量(第二密封材料50b与第二密封材料50b的与熔液收纳部6侧相邻的内衬层的材质、第二密封材料50b与第二密封材料50b的与外壁1侧相邻的内衬层的材质不同,因此也能够抑制各内衬层与第二密封材料50b之间的热传导),能够进一步实现控制泄漏的方向、抑制向外壁1的浸透。另外,由于设置2个以上密封材料50,因此熔液不易与外壁1侧的内衬层直接接触,不易产生裂纹。

74.需要说明的是,本发明中的控制熔液泄漏的情况下的方向,具体而言,是指通过利用密封材料50使内衬层彼此之间的空间变窄以增大阻力,从而抑制泄漏的熔液的速度和控制向外壁侧的浸透。

75.另外,如图3所示的实施方式的第二内衬层20那样,作为处于被层叠于厚度方向的2个以上密封材料50夹着的位置的内衬层,优选使用至少含有二氧化硅(sio2)的绝热板。例如,优选使用陶瓷纤维板、含硬硅钙石的板等。若将夹在密封材料50、50之间的内衬层形成为这样的内衬层,则与以往通常使用的第二内衬层20(作为耐火材料的例如以氧化铝(al2o3)为主要成分的浇注料,在施工时,水分含有率调整为45~65%,之后干燥,密度为1000~1500kg/m3)相比,如后所述,能够实现轻量化,即能够降低密度,变得容易处理。通过降低夹在密封材料50、50之间的内衬层的密度,与第一内衬层10的热传递容易度相比,夹在密封材料50、50之间的内衬层难以传递热。即,与从第一内衬层10的熔液收纳部6侧向外壁1侧的温度下降相比,夹在密封材料50、50之间的内衬层从熔液收纳部6侧向外壁1侧的温度下降更大。这样,难以从夹在密封材料50、50之间的内衬层向外部(例如图3所示的实施方式中为第三内衬层30、第四内衬层40等周边的层)传递热量,进而能够防止熔液向炉外泄漏,抑制来自炉体的散热。

76.进而,图3所示的实施方式的第二内衬层20的密度优选设为250kg/m3以上且小于1000kg/m3,进一步优选设为350~450kg/m3。若上述密度小于250kg/m3,则熔液收纳部6的金属熔液m的压力通过第一内衬层10及第一密封材料50a施加于第二内衬层20,因此金属熔液容易浸透第二内衬层20。另外,若达到1000kg/m3以上,则第二内衬层20的表面变硬,难以用作为将密封材料50固定于第二内衬层20时的方法之一的分接头进行固定。进一步,若第二内衬层20的密度为1000kg/m3以上,则第二内衬层20变重、变得容易破裂,有可能处理变得

困难,并且容易传递热,无法充分获得从熔液收纳部6侧向外壁1侧的温度下降。

77.作为图3所示的实施方式的第二内衬层20,优选使用至少含有二氧化硅(sio2)的绝热板,即陶瓷纤维板、含硬硅钙石的板等。这样,通过使用夹在密封材料50、50之间的内衬层,能够抑制来自炉体的散热。

78.在以上的说明中,对图3所示的实施方式的第二内衬层20进行了说明,但在图7所示的实施方式中第二内衬层20、第三内衬层30、在图8所示的实施方式中第三内衬层30、在图9所示的实施方式中第二内衬层20,分别相当于夹在片材50、50之间的内衬层。因此,对于这些内衬层,优选采用上述的各板、密度。

79.需要说明的是,如图3所示的实施方式的第三内衬层30、第四内衬层40那样,作为位于比位于最外侧的密封材料50(在图3的实施方式中为第二密封材料50b)靠外侧的内衬层,使用以往通常使用的含有氧化铝(al2o3)和二氧化硅(sio2)中的至少一种的纤维、以硅酸钙为主要成分的密度为150~250kg/m3的板等,确保绝热性和耐热性。

80.另外,图示的是将内衬层的数量设为最多第四层(第四内衬层40),但也可以将内衬层的层数设为第五层以上。在该情况下,也可以在第五层以下设置密封材料50。

81.因此,在以往的设计思想中,通过由构成与上述铝或其合金等的金属熔液m接触的面的、密度为2500~3500kg/m3的耐火材料构成的第一内衬层10,和由密度为1000~1500kg/m3的耐火材料构成的第二内衬层20的组合,即使在第一内衬层10产生裂纹,也能够阻止泄漏的熔液的流动或抑制流动的速度。进而,通过含有氧化铝(al2o3)和二氧化硅(sio2)中的至少一种的纤维、以硅酸钙为主要成分的密度为150~250kg/m3的板等的第三内衬层30、第四内衬层40,降低泄漏的熔液的温度,由此防止熔液向炉外泄漏。

82.但是,本发明的设计思想在于,通过由构成与上述的铝或其合金等的金属熔液m接触的面的、密度为2500~3500kg/m3的耐火材料构成的第一内衬层10、和夹在密封材料50、50之间的至少含有二氧化硅(sio2)的绝热板的内衬层的组合,即使在第一内衬层10产生裂纹,也能够利用夹在密封材料50、50之间的至少含有二氧化硅(sio2)的绝热板的内衬层,一边阻止泄漏的熔液的流动,一边使从该内衬层难以向外部(例如在图3的实施方式中为第三内衬层30、第四内衬层40等周边的层)传递热,从而防止熔液向炉外泄漏,抑制来自炉体的散热。

83.由以上可知,夹在密封材料50、50之间的至少含有二氧化硅(sio2)的绝热板的内衬层兼具一边阻止泄漏的熔液的流动一边抑制来自炉体的散热,因此能够省略以往设置的用于阻止泄漏的熔液的流动的支撑层的一部分的层,或者能够减小厚度,进而能够使各内衬层的厚度比以往薄。因此,能够使金属熔液炉自身小型化。即,即使在使熔液收纳部的容量与以往的容量相同的情况下,也能够减小金属熔液炉自身的尺寸。或者,即使在使熔液收纳部的容量比以往的容量多一些的情况下,也能够使金属熔液炉的尺寸与以往相同或减小。

84.工业实用性

85.作为熔液,也可以是除了铝或铝合金之外的其他的金属熔液。

86.需要说明的是,本发明的技术范围不限于上述各实施方式,可以在不脱离本发明的主旨的范围内施加各种变更。例如,本发明的金属熔液炉可以用于熔解保持炉、熔解炉、保持炉、低压铸造炉等。

87.符号的说明

[0088]1…

外壁、10

…

第一内衬层、20

…

第二内衬层、30

…

第三内衬层、40

…

第四内衬层、50

…

密封材料、50a

…

第一密封材料、50b

…

第二密封材料、50c

…

第三密封材料、m

…

金属熔液

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1