一种大截面高淬透性高强度中锰锻钢及其制备方法

1.本发明属于先进高强钢技术领域,具体涉及一种高淬透性高强度中锰锻钢及其制备方法,特别涉及一种大截面高淬透性高强度中锰锻钢及其制备方法,所述高淬透性指淬硬层深度≥200mm且硬度≥45hrc,高强度指抗拉强度≥1000mpa,通过优化合金成分及其含量以便利用淬火+奥氏体逆相变退火的热处理工艺进行组织调控,能够制备出高淬透性高强度中锰锻钢,从而有利于解决大截面中锰锻钢在淬透性、强度和成本三方面不可兼得的难题。

背景技术:

2.随着环境保护的日益加强和能源需求的不断增长,轻量化已成为各行业的发展趋势,尤其是海洋工程、矿山机械等领域。通常来说,通过添加合金元素提高钢的强度来达到减重的需求,然而,对于工程机械用钢而言,大截面的机械零件还需兼顾组织不均匀导致局部大变形而造成失稳的可能性。因此,开发具有高淬透性、高强度、低成本的大截面锻钢对工程机械用钢的轻量化发展具有重要意义。

3.中锰钢以其优异的综合力学性能和低廉的生产成本被广泛应用在汽车工业领域。而且中锰钢的淬透性较高,所以能够满足工程机械用钢对强度、淬透性、成本的同时需求。

技术实现要素:

4.本发明针对现有技术中存在的缺陷或不足,提供一种大截面高淬透性高强度中锰锻钢及其制备方法,所述高淬透性指淬硬层深度≥200mm且硬度≥45hrc,高强度指抗拉强度≥1000mpa,通过优化合金成分及其含量以便利用淬火+奥氏体逆相变退火的热处理工艺进行组织调控,能够制备出高淬透性高强度中锰锻钢,从而有利于解决大截面中锰锻钢在淬透性、强度和成本三方面不可兼得的难题。

5.本发明的技术解决方案如下:

6.一种大截面高淬透性高强度中锰锻钢,其特征在于,包括以下化学元素及其wt%含量:c=0.10~0.25,si=0.10~0.20,mn=5.0~9.9,al=0.02~0.05,余量为fe和不可避免的杂质,所述不可避免的杂质包括p≤0.010,s≤0.001。

7.所述高淬透性高强度中锰锻钢的钢号为10mn5或者16mn6或者20mn7或者20mn9。

8.所述10mn5中c=0.10~0.12,mn=5.0~5.5。

9.所述16mn6中c=0.14~0.17,mn=6.0~6.7。

10.所述20mn7中c=0.18~0.20,mn=7.0~7.9。

11.所述20mn9中c=0.18~0.20,mn=9.0~9.9。

12.所述高淬透性高强度中锰锻钢通过淬火+奥氏体逆相变退火的热处理工艺进行组织调控后的淬硬层深度≥200mm且硬度≥45hrc,抗拉强度≥1000mpa,。

13.一种上述大截面高淬透性高强度中锰锻钢的制备方法,其特征在于,包括以下步骤:步骤1,按照中锰锻钢化学成分配备原料;步骤2,将所述原料输入真空感应炉冶炼出电

极锭;步骤3,将所述电极锭输入电渣重熔炉冶炼出电渣锭;步骤4,将所述电渣锭锻造成大截面盘件;步骤5,对所述大截面盘件执行淬火+奥氏体逆相变退火的热处理工艺,使所述大截面盘件的淬硬层深度≥200mm且硬度≥45hrc,抗拉强度≥1000mpa。

14.所述步骤2中的电极锭和所述步骤3中的电渣锭均包括切除冒口并修磨去掉氧化皮。

15.所述步骤4中的锻造采用以下方式:所述电渣锭在1220~1240℃保温8h后进行锻造,终锻温度不低于900℃,然后埋砂冷却,最终锻成大截面盘件,大截面盘件直径在800~1000mm。

16.所述步骤5中的热处理工艺包括将大截面盘件缓慢加热到850~880℃,保温1~2h后空冷至室温;将淬火后的大截面盘件在450~650℃退火,保温4~10h空冷至室温。

17.本发明技术效果如下:本发明一种种大截面高淬透性高强度中锰锻钢及其制备方法,通过优化的合金成分和淬火+art退火热处理工艺设计(art,austenite reverse transformation,奥氏体逆相变),对马氏体、奥氏体和铁素体各相含量的精准调控。利用art退火控制各相中c、mn元素含量的分配,提高逆转变奥氏体的稳定性,增强变形过程中的相变诱导塑性效应,实现强度与塑性的同时提高,能够提供大截面高淬透性高强度中锰锻钢。

18.本发明的一种大截面高淬透性高强度中锰锻钢及其制备方法,与现有技术相比,有益效果为:本发明通过对c、mn元素含量的优化设计,使大截面高强度中锰锻钢的淬透性未见下降趋势。并利用淬火+art退火的热处理工艺,制备出大截面(盘件直径在800~1000mm)高淬透性高强度中锰锻钢,从而解决了工程机械用钢在淬透性、强度和成本三方面不可兼得的难题。

附图说明

19.图1是实施本发明一种大截面高淬透性高强度中锰锻钢(钢号为16mn6)的淬透性曲线图。图1中纵坐标为硬度hrc(洛氏硬度),10

‑

20

‑

30

‑

40

‑

50

‑

60;横坐标为端淬距离mm,10

‑

20

‑

30

‑

40

‑

50。图1中淬透性曲线显示16mn6的淬硬层深度为50mm,最高硬度为49hrc。

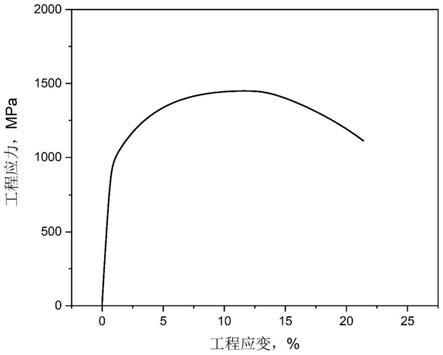

20.图2是实施本发明一种大截面高淬透性高强度中锰锻钢(钢号为16mn6)的工程应力应变曲线图。图2中纵坐标为工程应力mpa,500

‑

1000

‑

1500;横坐标为工程应变%,5

‑

10

‑

15

‑

20

‑

25。图2中工程应力应变曲线显示16mn6的抗拉强度为1125mpa。

21.图3是实施本发明一种大截面高淬透性高强度中锰锻钢(钢号为20mn7)的淬透性曲线图。图3中纵坐标为硬度hrc(洛氏硬度),10

‑

20

‑

30

‑

40

‑

50

‑

60;横坐标为端淬距离mm,10

‑

20

‑

30

‑

40

‑

50。图3中淬透性曲线显示20mn7的淬硬层深度为50mm,最高硬度为51hrc。

22.图4是实施本发明一种大截面高淬透性高强度中锰锻钢(钢号为20mn7)的工程应力应变曲线图。图4中纵坐标为工程应力mpa,500

‑

1000

‑

1500

‑

2000;横坐标为工程应变%,5

‑

10

‑

15

‑

20

‑

25。图4中工程应力应变曲线显示20mn7的抗拉强度为1450mpa。

具体实施方式

23.下面结合实施例和附图(图1

‑

图4)对本发明进行说明。

24.图1是实施本发明一种大截面高淬透性高强度中锰锻钢(钢号为16mn6)的淬透性

曲线图。图2是实施本发明一种大截面高淬透性高强度中锰锻钢(钢号为16mn6)的工程应力应变曲线图。图3是实施本发明一种大截面高淬透性高强度中锰锻钢(钢号为20mn7)的淬透性曲线图。图4是实施本发明一种大截面高淬透性高强度中锰锻钢(钢号为20mn7)的工程应力应变曲线图。参考图1至图4所示,一种大截面高淬透性高强度中锰锻钢,包括以下化学元素及其wt%含量:c=0.10~0.25,si=0.10~0.20,mn=5.0~9.9,al=0.02~0.05,余量为fe和不可避免的杂质,所述不可避免的杂质包括p≤0.010,s≤0.001。所述高淬透性高强度中锰锻钢的钢号为10mn5或者16mn6或者20mn7或者20mn9。所述10mn5中c=0.10~0.12,mn=5.0~5.5。所述16mn6中c=0.14~0.17,mn=6.0~6.7。所述20mn7中c=0.18~0.20,mn=7.0~7.9;所述20mn9中c=0.18~0.20,mn=9.0~9.9。所述高淬透性高强度中锰锻钢通过淬火+奥氏体逆相变退火的热处理工艺进行组织调控后的淬硬层深度≥200mm且硬度≥45hrc,抗拉强度≥1000mpa。

25.一种上述大截面高淬透性高强度中锰锻钢的制备方法,包括以下步骤:步骤1,按照中锰锻钢化学成分配备原料;步骤2,将所述原料输入真空感应炉冶炼出电极锭;步骤3,将所述电极锭输入电渣重熔炉冶炼出电渣锭;步骤4,将所述电渣锭锻造成大截面盘件;步骤5,对所述大截面盘件执行淬火+奥氏体逆相变退火的热处理工艺,使所述大截面盘件的淬硬层深度≥200mm且硬度≥45hrc,抗拉强度≥1000mpa。所述步骤2中的电极锭和所述步骤3中的电渣锭均包括切除冒口并修磨去掉氧化皮。所述步骤4中的锻造采用以下方式:所述电渣锭在1220~1240℃保温8h后进行锻造,终锻温度不低于900℃,然后埋砂冷却,最终锻成大截面盘件,大截面盘件直径在800~1000mm。所述步骤5中的热处理工艺包括将大截面盘件缓慢加热到850~880℃,保温1~2h后空冷至室温;将淬火后的大截面盘件在450~650℃退火,保温4~10h空冷至室温。

26.本发明提供一种大截面高淬透性高强度中锰锻钢及其制备方法,通过合理的合金成分设计,利用淬火和奥氏体逆相变(austenite reverse transformation,art)退火工艺进行组织调控,从而获得淬硬层深度≥200mm且硬度≥45hrc,抗拉强度≥1000mpa的大截面中锰锻钢盘件,适用于工程机械用钢。

27.一种大截面高淬透性高强度中锰锻钢,化学成分百分数为c:0.10~0.25%,si:0.10~0.20%,mn:5.0~9.9%,al:0.02~0.05%,p:≤0.010%,s:≤0.001%,余量为fe和不可避免的杂质。

28.本发明的中锰锻钢中各合金成分作用如下:

29.c:是提高强度的必要元素,也是提高奥氏体稳定性的元素之一,从经济性和产品性能角度考虑,本发明将c含量控制在0.10~0.25%

30.si:在炼钢过程中作为脱氧剂加入,固溶于基体中的si会提高强度,因此,本发明中的si含量控制在0.10~0.20%。

31.mn:是使强度和韧性提高的必要元素,也是提高奥氏体稳定性的元素之一,mn含量的增加,推迟了铁素体与珠光体转变、贝氏体转变,降低了马氏体转变的温度点和临界冷却速度,提高了钢的淬透性。因此,本发明将mn含量控制为5.0%~9.9%。

32.al:在钢中作为脱氧元素加入,还能够提高钢的热变形能力,通过动态再结晶使奥氏体晶粒细化,本发明中的al含量控制在0.02~0.05%。

33.p:在钢液凝固时会形成微观偏析,然后在奥氏体化温度加热时偏聚在晶界,使钢

的脆性显著增大。本发明中p的含量控制在0.010%以下。

34.s:钢中不可避免的存在,会形成硫化物夹杂,成为裂纹源,因此,本发明将控制s含量≤0.001%。

35.一种大截面高淬透性高强度中锰锻钢的制备方法,包括冶炼、锻造、淬火+art退火,具体步骤如下:

36.(1)冶炼:按照本发明的成分范围通过真空感应炉和电渣重熔炉进行冶炼制成钢锭,切除冒口并修磨去掉氧化皮;

37.(2)锻造:钢锭在1230℃保温8h后进行锻造,终锻温度不低于900℃,然后埋砂冷却,最终锻成大截面盘件,大截面盘件直径在800~1000mm;

38.(3)淬火+art退火:将大截面盘件缓慢加热到850~880℃,保温1~2h后空冷至室温;将淬火后的大截面盘件在450~650℃退火,保温4~10h空冷至室温。

39.本发明的大截面高淬透性高强度中锰锻钢的淬硬层深度≥200mm且硬度≥45hrc,抗拉强度≥1000mpa。

40.实施例1:一种大截面高淬透性高强度中锰锻钢,所述钢的化学成分按质量百分比分别为:c:0.16%,si:0.15%,mn:6.5%,al:0.02%,p:0.009%,s:0.0007%,余量为fe和不可避免的杂质。采用真空感应炉和电渣重熔炉按大截面高淬透性高强度中锰锻钢的成分配比冶炼浇铸获得钢锭。将钢锭在1230℃保温8h后锻造成大截面盘件,大截面盘件尺寸为,终锻温度900℃,然后埋砂冷却至室温。对大截面盘件按gb/t 225

‑

2006国家标准取样加工端淬试样,淬透性曲线如图1所示,其淬硬层深度为200mm,最高硬度为49hrc。将大截面盘件于850℃保温1h后空冷至室温,再次加热于450℃保温4h后空冷至室温。将热处理后的大截面盘件按gb/t 228

‑

2010标准取样加工成拉伸试样,工程应力应变曲线如图2所示,其抗拉强度为1125mpa。

41.实施例2:一种大截面高淬透性高强度中锰锻钢,所述钢的化学成分按质量百分比分别为:c:0.19%,si:0.15%,mn:7.6%,al:0.02%,p:0.009%,s:0.0007%,余量为fe和不可避免的杂质。采用真空感应炉和电渣重熔炉按大截面高淬透性高强度中锰锻钢的成分配比冶炼浇铸获得钢锭。将钢锭在1230℃保温8h后锻造成大截面盘件,大截面盘件尺寸为,终锻温度900℃,然后埋砂冷却至室温。对大截面盘件按gb/t 225

‑

2006国家标准取样加工端淬试样,淬透性曲线如图3所示,其淬硬层深度为200mm,最高硬度为51hrc。将大截面盘件于850℃保温1h后空冷至室温,再次加热于400℃保温4h后空冷至室温。将热处理后的大截面盘件按gb/t 228

‑

2010标准取样加工成拉伸试样,应力

‑

应变曲线如图4所示,其抗拉强度为1450mpa。

42.实施例结果表明,本发明方法以低成本高淬透性高强度中锰锻钢,结合淬火+art退火的热处理工艺,制备出大截面中锰锻钢同时具有高淬透性、高强度、低成本三个方面优势。

43.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。在此指明,以上叙述有助于本领域技术人员理解本发明创造,但并非限制本发明创造的保护范围。任何没有脱离本发明创造实质内容的对以上叙述的等同替换、修饰改进和/或删繁从简而进行的实施,均落入本发明创造的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1