一种助镀剂及应用该助镀剂的热镀锌工艺的制作方法

1.本技术涉及热镀锌领域,更具体地说,它涉及一种助镀剂及应用 该助镀剂的热镀锌工艺。

背景技术:

2.热镀锌是指在钢基浸渍于熔融锌液中进行镀锌,在其表面形成保 护层,以提高其防锈防腐蚀性能。

3.热镀锌工件在经过脱脂、酸洗、清洗等生产工序处理后,在其表 面仍然有铁盐、残酸等残留;在工件浸入镀锌液前,工件钢基在残余 物的作用下,还可能与空气进行反应生成氧化膜(铁锈),影响后续 的镀锌质量,造成漏镀现象。为防止这一现象的发生,浸锌之前通常 用助镀剂进行浸渍处理,一方面可除去工件表面的氧化膜;另一方面, 有利于减少镀锌时的阻力,减少漏镀等现象。

4.申请号为cn201910616757.6的中国发明申请中公开了一种热镀 锌助镀剂及热镀锌工艺方法,助镀剂包括以下各组分:氯化锌110~ 200g/l,氯化钾20~96g/l,氯化钠20~48g/l,其中氯化钾和氯化 钠的重量比为1:1~2,氯化钾和氯化钠的总重量为氯化锌重量的 40~70%。

5.针对上述技术方案,发明人认为,当镀锌液中含有铝元素时,助 镀剂容易与反应生成氯化铝,导致助镀剂的助镀效果失效,钢基在热 镀前得不到保护而产生氧化膜,从而导致镀层表面产生针孔、气泡和 漏镀等缺陷。

6.申请内容

7.为了减少镀层表面产生针孔、气泡和漏镀等缺陷,本技术提供一 种助镀剂及应用该助镀剂的热镀锌工艺,该助镀剂与热镀锌工艺配合, 能够有效提高镀锌质量。

8.第一方面,本技术提供一种助镀剂,采用如下的技术方案:

9.一种助镀剂,由包含如下质量浓度的水溶液制得:

10.氯化铵:50~60g/l;

11.氯化锌:70~90g/l;

12.氯化钾:15~30g/l;

13.氯化锡:4~9g/l;

14.六偏磷酸钠:3~7g/l;

15.成膜助剂:15~25g/l。

16.经助镀剂浸渍后,钢制钢基表面的残余杂质被清除,且钢基表面 能够形成助镀剂膜。助镀剂膜可起到以下作用,第一方面,防止酸 洗后的钢件发生二次氧化,溶解已经生成的feo,生成能被锌液所还 原的铁盐;

17.第二方面在进入锌液时,能迅速气化反应,反应产物能够吸附锌 液中的杂质;

18.第三方面,助镀剂分解后,使工件表面具有了活性,使锌液能够 很好的附着在工件的表面,加速热浸镀过程中合金层的生成;

19.第四方面,助镀剂具有降低锌液表面张力的作用,增加钢基对锌 液的浸润能力,减少漏镀现象。

20.本技术中添加的氯化锡,其中,锡离子能够与钢基的单质铁发生 置换反应,在钢基表面形成一层锡膜,起到预防钢基表面发生氧化锈 蚀的作用,在镀锌前,有效的对钢基进行保护;在镀锌过程中,显著 地降低钢基表面镀锌层的缺陷。

21.上述置反应产生的铁离子若残留在钢基表面,在热镀锌时,将致 使镀锌层变得粗糙不平;而本技术中添加的六偏磷酸钠能够与铁离子 发生络合反应,形成沉淀物而除去,从而起到减少镀锌层表面缺陷的 作用。

22.优选的,所述表面活性剂采用二丙二醇甲醚、乙醇与四氟丙醇 中的一种或几种。

23.通过采用上述技术方案,非成膜助剂能够提高助镀剂对钢基 表面的润湿性与附着力,使得助镀剂更为均匀稳定的附着于钢基 表面,改善镀锌层的表观质量。

24.第二方面,本技术提供一种热镀锌工艺,采用如下的技术方案:

25.一种应用权利要求1或2中助镀剂的热镀锌工艺,包括如下步 骤:

26.s1:将钢基依次进行脱脂、水洗、酸洗除锈、水洗得到预处理钢 基;

27.s2:将预处理钢基浸入助镀剂中,浸渍的同时向预处理钢基的两 端之间施加一个正弦交变电场,1~2min后取出烘干,得到预镀钢基;

28.s3:将预镀钢基置于镀锌液中进行热浸镀即可。

29.本技术中通过在预处理钢基两端之间施加一个正弦交变电场, 能够促进助镀剂成分,特别是锡离子在钢基长度方向上的扩散, 提高助镀剂分布的均匀性,从而在钢基上形成均匀致密的锡膜于 助镀剂层,提高对钢基的保护作用,有利于提高镀锌质量,减少 镀锌缺陷。

30.另外,在钢基表面形成的锡膜,可诱导铝元素在钢基表面形 成fe2al等铁铝合化合物层,然后在形成锌镀层,而铁铝化合物层 可起到媒介作用,提高锌镀层的附着力,使得镀层不易脱落,提 高其钢基的防腐蚀性能。

31.优选的,步骤s2中,所述正弦交变电场的电流密度为1~ 2.5a.dm

‑2。

32.通过采用上述技术方案,当电流密度太低时,无法起到充分 提高助镀剂扩散速度的作用;当电流密度太高时,容易导致助镀 剂中的氯化铵等成分分解,降低助镀效果。

33.优选的,步骤s2中,所述正弦交变电场的频率为30~60hz。

34.通过采用上述技术方案,当频率太低时,助镀剂扩散效果较差,

35.钢基上难以形成均匀的锡膜;当频率太高时,对溶液的扰动较大,

36.难以在钢基上形成致密的锡膜。

37.优选的,步骤s2中,所述助镀剂的温度为40~55℃。

38.通过采用上述技术方案,适当提高助镀剂的温度,可以增加助镀 剂在钢基表面的沉降速度。当助镀温度过低时,增加了助镀时间,降 低了热镀锌的效率,当助镀剂的温度过高时,溶剂挥发较为严重,很 难控制助镀剂的浓度。

39.优选的,步骤s2中,所述烘干初始温度为70~85℃,然后以4~ 7℃/min的速度升温至120~140℃,保温10~15min即可。

40.通过采用上述技术方案,助镀完成后,先采用较低的温度将助镀 剂盐膜烘干,然后在升温,将锡膜烘干得到均匀且致密的助镀剂层。

41.优选的,步骤s3中,所述镀锌液由如下质量百分比的原料熔融 制得:

42.al:3%~5.5%;

43.ni:0.1%~0.25%;

44.mn:1%~2%;

45.mg:0.3%~1%;

46.si:0.05%~0.2%;

47.sn:0.5%~1%;

48.la2o3:0.05%~0.2%;

49.余量为zn。

50.通过采用上述技术方案,铝元素能够先于锌元素与钢基发生反应 并形成铁铝化合物层,提高镀层的附着力;镍元素能够增加镀锌液的 流动性,提高锌液对钢基的浸润程度,减少漏镀等缺陷;锰元素能够 提高镀层的抗氧化性和耐腐蚀性;硅能够提高镀层的附着力与耐腐蚀 性能;锡元素能够在镀层表面形成锌花,提高镀层的美观性。

51.氧化镧能够减缓镀层的层状波动幅度,细化镀层组织,减少孔隙, 得到更为均匀致密的涂层。另外,稀土元素还能够降低镀锌液的表面 张力,使得镀锌液与钢基的润湿性提高,有助于提高镀层对钢基的附 着力。

52.综上所述,本技术具有以下有益效果:

53.1、本技术采用氯化锡与六偏磷酸钠一同配合,可有效保护钢基 不被氧化,减少镀层的表面缺陷。

54.2、本技术的助镀工艺中通过对钢基长度方向上施加一个正弦交 变电流,促进了助镀剂的分散,并在钢基表面形成了更为均匀致 密的锡膜与助镀剂盐膜,进而显著地提高了镀层质量以及镀层的 附着力。

55.3、本技术的镀锌液中通过采用铝、镍元素,有效的提高了镀层 的附着力,减少了镀锌缺陷。

具体实施方式

56.以下结合实施例对本技术作进一步详细说明。

57.制备例

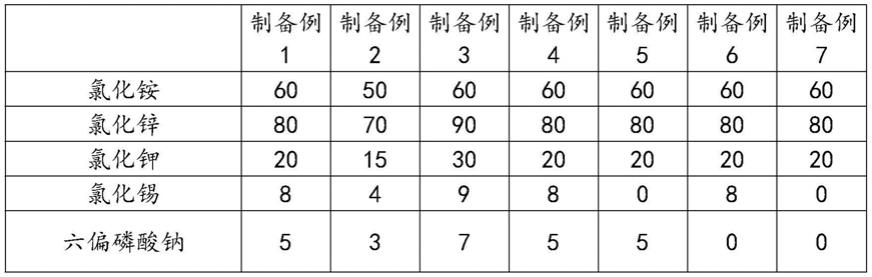

58.制备例1,一种助镀剂,各原料组分的选择及其相应用量如表1 所示,且通过将各原料组分依次加入水中搅拌混合得到。

59.制备例2~7,一种助镀剂,与制备例1的区别在于,各原料组 分的选择及其相应用量如表1所示。

60.表1制备例1~7中助镀剂中原料组分的选择及其相应含量(g)

[0061][0062][0063]

制备例a,一种镀锌液,各原料组分的选择及其相应含量如表2 所示,且由相应的原料熔融制得。

[0064]

制备例b~e,一种镀锌液,与制备例a的区别在于,各原料组 分的选择及其相应含量如表2所示。

[0065]

表2制备例a~e中镀锌液的原料选择及其相应含量(

㎏

)

[0066] 制备例a制备例b制备例c制备例d制备例eal4.835.54.80ni0.130.10.250.130.13mn1.2121.21.2mg0.450.310.450.45si0.080.050.20.080.08sn0.80.510.80.8la2o30.170.150.200.17zn92.3794.989.8592.5497.17

[0067]

实施例

[0068]

实施例1,一种热镀锌工艺,包括如下步骤:

[0069]

s1:将钢板依次进行脱脂、水洗、酸洗除锈、水洗得到预处理钢 板;

[0070]

s2:将制备例1制得的助镀剂放入镀锌池中,将助镀剂溶液升温 至45℃,在池两端分别放置一块镍金属板,两块镍金属板相互平行, 然后向两块镍金属板上加上正弦交流电;在将预处理钢板置于两块镍 金属板之间,使助镀剂溶液浸没预处理钢板,正弦交变电场的电流密 度为1.5a.dm

‑2,频率为50hz,浸渍2min后取出,于80℃下进行烘 干,然后以5℃/min的速度升温至130℃,保温15min,得到预镀钢 板;

[0071]

s3:将预镀钢板置于制备例a制得的镀锌液中进行热浸镀,镀锌 液的温度为455℃,浸镀时间为50s,浸镀完成后取出并置于30℃等 水中进行水冷,得到镀锌钢板成品。

[0072]

实施例2,一种热镀锌工艺,与实施例1的区别在于,步骤s2中, 采用制备例2制得的助镀剂。

[0073]

实施例3,一种热镀锌工艺,与实施例1的区别在于,步骤s2中, 采用制备例3制得的助镀剂。

[0074]

实施例4,一种热镀锌工艺,与实施例1的区别在于,步骤s2中, 采用制备例4制得的助镀剂。

[0075]

实施例5,一种热镀锌工艺,与实施例1的区别在于,步骤s3中, 采用制备例b制得的镀锌液。

[0076]

实施例6,一种热镀锌工艺,与实施例1的区别在于,步骤s3中, 采用制备例c制得的镀锌液。

[0077]

实施例7,一种热镀锌工艺,与实施例1的区别在于,步骤s3中, 采用制备例d制得的镀锌液。

[0078]

实施例8,一种热镀锌工艺,与实施例1的区别在于,步骤s3中, 采用制备例e制得的镀锌液。

[0079]

实施例9,一种热镀锌工艺,与实施例1的区别在于,步骤s2中, 电流密度为0.5a.dm

‑2。

[0080]

实施例10,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,电流密度为3a.dm

‑2。

[0081]

实施例11,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,电流频率为20hz。

[0082]

实施例12,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,电流频率为80hz。

[0083]

实施例13,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,助镀剂温度为65℃。

[0084]

实施例14,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,助镀剂浸渍取出烘干时,在85℃下烘干30min即可。

[0085]

实施例15,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,助镀剂浸渍取出烘干时,在130℃下烘干25min即可。

[0086]

实施例16,一种热镀锌工艺,与实施例1的区别在于,步骤s2 的具体操作如下:

[0087]

将制备例1制得的助镀剂放入镀锌池中,将助镀剂溶液升温至 45℃,将预处理钢板置于镀锌池中,使助镀剂溶液浸没预处理钢板, 浸渍2min后取出,于80℃下进行烘干,然后以5℃/min的速度升温 至130℃,保温15min,得到预镀钢板;即助镀时不向钢板施加正弦 交变电场。

[0088]

对比例

[0089]

对比例1,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,采用制备例5制得的助镀剂,即助镀剂中未添加氯化锡。

[0090]

对比例2,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,采用制备例5制得的助镀剂,即助镀剂中未添加六偏磷酸钠。

[0091]

对比例3,一种热镀锌工艺,与实施例1的区别在于,步骤s2 中,采用制备例5制得的助镀剂,即助镀剂中未添加氯化锡与六偏磷 酸钠。

[0092]

对比例4,一种热镀锌工艺,与实施例1的区别在于,步骤s2 的具体操作为:

[0093]

在助镀槽中添加计量的水,并将水温升至40~70℃,逐步添加 上述助镀剂的组分,并搅拌溶解后用盐酸调整ph至3.5~4.5,得到 助镀溶液;将待镀工件浸泡在助镀溶液

中,直到工件在助镀溶液中助 镀3min,吊出工件并倒净助镀溶液。

[0094]

其中,助镀剂的组分配比为:氯化锌110g,氯化钾30g,氯化钠 25g,氯化铵12,水1000g。

[0095]

性能检测试验

[0096]

试验1:镀层表面质量评定试验

[0097]

试验方法:参照表3镀锌层缺陷标准表对试样的镀层表面质量进 行评定,评定结果如表4所示。

[0098]

表3镀锌层缺陷标准表(分)

[0099] 012345漏镀面积<15%<12%<9%<6%<3%无漏镀针孔数目<15%<12%<9%<6%<3%无针孔锌瘤数目>10%<8%<6%<4%<2%无锌瘤

[0100]

表4镀层表面质量评定试验结果(分)

[0101][0102][0103]

试验结果分析:

[0104]

(1)结合实施例1~16与对比例1~4并结合表4可以看出,助 镀剂中采用氯化锡与六偏磷酸钠一同配合,能够有效改善热镀锌的镀 层质量。其原因可能在于,氯化锡能够与钢基中的单质铁发生置换反 应,在钢基表面析出成锡膜,并产生fe

2+

。锡膜能够保护钢基基体在 进入锌液前不发生氧化锈蚀,保障镀锌液对钢基表面的浸润与附着力, 从而减少堵漏、针孔等质量问题。

[0105]

另外,锡膜还能够诱导促进铝元素在钢基表面形成fe2al、fe2al5等铁铝合化合物层,铁铝合化合物层可作为中间媒介层,提高铁 锌合金层与钢基的附着力,从而使得镀锌层整体的附着力增强。 同时,锡膜能够缓解因铝元素与钢基表面的氯化铵、氯化锌等助镀剂 成分反应,导致锌液对钢基表面浸润性差的问题,减少漏镀、针孔等 质量缺陷。

[0106]

上述置换反应产生的fe

2+

带入镀锌液中,将引起锌瘤等质量问题, 致使镀锌层变得粗糙不平。本技术采用的六偏磷酸钠能够与fe

2+

发生 络合反应,形成锌渣沉淀,从而起到减少fe

2+

,提高镀层质量的作用。

[0107]

综上,本技术通过氯化锡与六偏磷酸钠的配合,实共同达到提高 镀层质量的作用。

[0108]

(2)结合实施例1与实施例4并结合表4可以看出,助镀剂中 采用成膜助剂,能够有效改善热镀锌的镀层质量。其原因可能在于, 成膜助剂能够提高助镀剂钢基表面的浸润性;由于二丙二醇甲醚具有 偶联作用,可提高助镀剂在钢基表面的附着力,使得助镀剂盐膜层不 易脱落,从而有利于提高镀层质量。

[0109]

(3)结合实施例1与实施例16并结合表4可以看出,助镀时通 过对钢基基体两端施加一个正弦交变电场,能够有效改善热镀锌的镀 层质量。其原因可能在于,正弦交变电场能够显著地提高助镀剂溶液 中各组分的分散性,特别是sn

2+

的分散性,以促进更为致密均匀的锡 膜形成;另外,还能够促进六偏磷酸钠与fe

2+

的螯合,从而提高镀层 质量。

[0110]

(4)结合实施例1与实施例9~10并结合表4可以看出,助镀 时,采用电流密度为1~2.5a.dm

‑2的正弦交变电场,制得的镀层质量 较好。其原因可能在于,当电流密度太低时,无法起到充分提高助 镀剂扩散速度的作用;当电流密度太高时,容易导致助镀剂中的 氯化铵等成分分解,降低助镀效果。

[0111]

(5)结合实施例1与实施例11~12并结合表4可以看出,助镀 时,采用电流频率为30~60hz的正弦交变电场,制得的镀层质量较 好。其原因可能在于,当频率太低时,助镀剂扩散效果较差,钢基上 难以形成均匀的锡膜;当频率太高时,对溶液的扰动较大,难以在钢 基上形成致密的锡膜。

[0112]

(6)结合实施例1与实施例11~12并结合表4可以看出,助镀 完成后,采用分段烘干,且匀速升温的方式对锡膜层与助镀剂盐膜层 进行烘干,制得的镀层质量较好。其原因可能在于,助镀完毕后,锡 膜层附着于钢基表面,而助镀剂盐膜层附着于锡膜层表面,若烘干不 彻底,残余水分过多,将导致助镀效果大大下降,影响镀锌层的形成 及质量。

[0113]

本技术中通过采用分段烘干的方式将助镀剂盐膜层与锡膜层依 次烘干,并通过匀速升温的方式减降低膜层烘干时的内应力,使膜层 成型更为致密,促进镀层质量地提高。

[0114]

试验2:镀层附着力测试

[0115]

试样制备:分别采用实施例1~16与对比例1~4中对应的镀锌 工艺,在尺寸为60mm

×

50mm

×

2mm的q235钢板上制备形成镀层,制 得试验样1~15与对照样1~4,且每一组制备6块试样。

[0116]

试验方法:按照gb/t5210

‑

2006《色漆和清漆拉开法附着力试 验》中的检测标准进行检测。用胶黏剂将拉力试验仪的试柱直接粘结 到试样的镀层表面,胶黏剂固化后,将粘结的试验组合置于适宜的拉 力试验机上,粘结的试验组合经拉力试验,测出破坏镀层/试样钢板间 附着所需的拉力。用破坏界面间(附着破坏)的拉力或自身破坏(内聚 破坏)的拉力来表示镀层与钢板的表面附着力。以6个试样的表面附 着力平均值作为测试结果,测试结果如表5所示。

[0117]

试验设备:拉力试验机采用xh

‑

m附着力测试仪。

[0118]

表5镀层附着力测试结果

[0119]

[0120][0121]

试验结果分析:

[0122]

(1)结合实施例1~16与对比例1~4并结合表5可以看出,助 镀剂中采用氯化锡与六偏磷酸钠一同配合,能够有效提高镀层于钢基 表面的附着力。其原因可能在于,氯化锡的加入在钢基表面生成了锡 膜,锡膜的作用一方面在于能够保障基体表面的洁净,提高镀层质量; 锡膜另一方面的作用在于诱导铝元素在钢基表面形成更为致密的铁 铝化合物层。由于铝元素的活泼性高于锌,因此铝元素能够早于锌元 素在钢基表面形成铁铝化合物层,然后再形成铁锌合金层与纯锌层, 而铁铝化合物层可起到中间媒介层的作用,提高铁锌合金层与纯锌层 的附着力,从而使得镀层整体的附着力提高。因此,锡膜还具有增强 镀层附着力的作用。

[0123]

(2)结合实施例1与实施例16并结合表4可以看出,助镀时通 过对钢基基体两端施加一个正弦交变电场,能够有效提高镀层与钢基 的附着力。其原因可能在于,正弦交变电场能够促进助镀剂,特别是 锡离子的分散,在钢基表面形成更为致密稳定的锡膜层与助镀剂盐膜 层,从而促进镀层各合金层的形成,增强镀层附着力。

[0124]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本 领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没 有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利 法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1