新型硼磷共掺p型金刚石半导体材料及其制备方法

1.本发明涉及第三代半导体材料领域,具体涉及一种新型硼磷共掺p型金刚石半导体材料及其制备方法。

背景技术:

2.金刚石是第三代半导体材料之一,它具有禁带宽度大、饱和电子漂移速度高等优势,被广泛应用于电子工业领域。通过掺杂,实验人员可以调整禁带宽度,制备高饱和电子迁移率的金刚石半导体材料。对于金刚石半导体的p型掺杂,目前已经成功制备并且最常见的是p型掺硼金刚石,它的掺硼浓度可达到10

20

cm

‑3,室温下空穴迁移率最高可以达到 1500cm2v

‑1s

‑1。但是,硼掺杂金刚石半导体材料的热激活自由载流子能量为0.37ev,由于其激活能较大,在室温时仅有少量的硼原子离化,这限制了p型掺硼金刚石半导体在室温条件下的应用。如果能够降低受主能级的激活能,这将会显著改善p型掺硼金刚石的电学性能,扩展它在各种情况下的使用范围。

技术实现要素:

3.针对现有技术的不足,本发明的目的就是针对目前第三代p型金刚石半导体材料存在的问题,提出一种新型的受主能级较低的硼磷共掺p型金刚石半导体材料的制备方法。

4.为实现上述目的,本发明的技术方案如下:第一方面,本发明的目的是提供一种新型硼磷共掺p型金刚石半导体材料,其特殊之处在于:在利用mpcvd法合成金刚石的工艺过程之中,将硼元素与磷元素共同掺入金刚石,使一部分碳原子被磷原子和硼原子所取代,在微观层面形成硼

‑

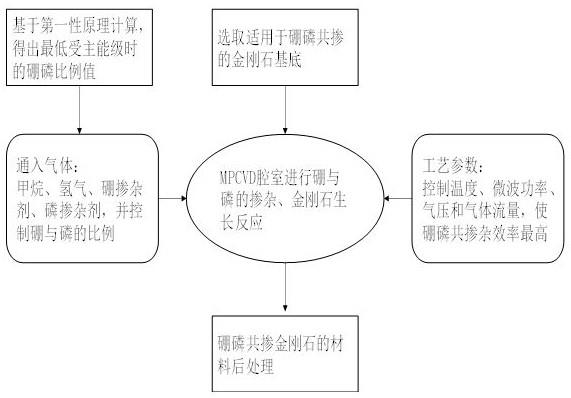

硼

‑

磷的原子结构:所述硼与磷元素掺入金刚石为硼、磷原子替位部分碳原子的掺杂模式。

5.所述硼

‑

硼

‑

磷结构具体表现为,在微观掺杂结构最小周期中的原子结合次序为第一个硼原子与第二个硼原子以共价键相连接,第二个硼原子再与另一个磷原子以共价键相连接;所述含有硼

‑

硼

‑

磷掺杂结构的金刚石为p型半导体。

6.所述新型硼磷共掺金刚石半导体材料的最小周期性微观结构中,第一个可能的微观原子结构排列次序是硼

‑

磷

‑

硼,是第一个硼原子通过化学键链接一个磷原子,该磷原子再通过化学键链接第二个硼原子。第二个可能的微观原子结构排列次序是硼

‑

硼

‑

磷元素,是第一个硼原子通过化学键链接第二个硼原子,第二个硼原子再通过化学键链接一个磷原子。

7.根据形成能的第一性原理计算公式,证明硼磷共掺金刚石半导体材料中是硼

‑

硼

‑

磷的原子排列微观结构。

8.所述形成能的第一性原理计算公式为:;

所述为含有掺杂元素的金刚石原子模型的形成能,所述为含有掺杂元素的金刚石原子模型的能量,所述为未掺杂金刚石原子模型的初始能量,为掺杂元素的数量,为掺杂元素的化学势。

9.通过第一性原理计算方法,建立掺杂硼

‑

硼

‑

磷元素的金刚石体超晶胞模型,设置掺杂元素为硼与磷。硼

‑

磷

‑

硼元素微观结构模型形成能为5.913ev。硼

‑

硼

‑

磷元素微观结构模型形成能为5.794ev。形成能越低,结构稳定性越高,因此,硼

‑

硼

‑

磷元素微观结构模型更加稳定,证明硼磷共掺金刚石半导体材料中是硼

‑

硼

‑

磷元素微观结构。

10.根据半导体材料的受主能级第一性原理计算公式,得到新型硼磷共掺金刚石半导体材料的受主能级为0.27 ev。所述半导体材料的受主能级第一性原理计算公式为:;所述为含有元素的电荷数为的掺杂金刚石原子模型能量,为含有元素的电荷数为的掺杂金刚石原子模型能量,是金刚石禁带宽度,为矫正项。

11.通过第一性原理计算方法,建立掺杂硼

‑

硼

‑

磷元素的金刚石体块模型,取值

‑

1 ,取值0,可以计算出、、与 的取值大小,进而计算出硼磷共掺金刚石半导体材料的受主能级。

12.硼磷共掺p型金刚石半导体材料是通过微波等离子体化学气相沉积设备(即mpcvd设备)进行制备和掺杂的。

13.第二方面,本发明的目的是提供一种上述新型硼磷共掺p型金刚石半导体材料的制备方法,其特征在于:包含如下步骤:s1:选取金刚石基底,厚度为0.5~2mm,材料为单晶硅或单晶金刚石;晶面为(001)或(111)取向,适用于硼与磷的共掺;s2:对金刚石基底进行预处理:首先对金刚石基底表面机械抛光,增加金刚石基底表面光滑度,再进行酸处理30分钟以上,去除表面金属残留物和非晶碳;s3:将预处理之后的金刚石放入mpcvd设备的腔室中:在腔室中引入甲烷、氢气、硼掺杂剂和磷掺杂剂;所述氢气的作用是与甲烷、硼掺杂剂、磷掺杂剂发生还原反应;所述磷掺杂剂为含有磷元素的气体;所述硼掺杂剂为含有硼元素的气体;所述mpcvd设备的微波功率为5~10kw,腔室气压100~150torr;基底温度控制在1000摄氏度以上;mpcvd设备生长硼磷共掺金刚石半导体材料的时间为5小时以上;s4:关闭mpcvd设备后,取出金刚石材料,对硼磷共掺金刚石半导体材料进行材料后处理,即进行机械抛光,得到最终的硼磷共掺金刚石半导体材料。

14.作为优选方案,所述步骤s3中:所述氢气的流量为500~3000sccm,甲烷流量为10~70sccm,硼掺杂剂流量为1~4sccm,磷掺杂剂流量为0.5~2sccm。

15.所述硼掺杂剂为硼烷;所述磷掺杂剂为磷化氢;所述硼掺杂剂与磷掺杂剂的流量比例值可以通过第一性原理计算得到,从而使得硼磷共掺微观结构上能够达到两个硼原子与一个磷原子共存的硼

‑

硼

‑

磷结构。

16.本发明的有益效果及优点如下:

1、本发明新型硼磷共掺p型金刚石半导体材料,该新型材料通过改变硼、磷掺杂原子对于主体碳原子的替位形式,生成硼

‑

硼

‑

磷的掺杂形式,使得其受主能级较小,仅有0.27ev,小于传统单纯的硼掺杂p型金刚石半导体材料,因此在室温时有更多的硼原子发生离化,使之电子迁移率和迁移速率提高,改善了p型掺硼金刚石的电学性能,拓宽了其在室温下半导体电子器件中的应用前景。

17.2、以本发明所提供的参数和步骤,并利用mpcvd法合成该种p型硼磷共掺金刚石半导体材料时的晶体生长效率和结晶、掺杂质量较其他方法而言更加优异,适合高质量、大规模的工业化生产。同时利用第一性原理的理论计算,确定原子内部的微观结构,并利用计算结果来控制工业上合成该新型p型半导体材料的工艺参数。

附图说明

18.图1为本发明新型硼磷共掺p型金刚石半导体材料的微观原子模型;图2为本发明新型硼磷共掺p型金刚石半导体材料的制备方法流程图。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步的详细描述:实施例1本发明实施例提供一种新型硼磷共掺金刚石半导体材料的制备方法。

20.选取基底的规格,厚度为0.5~2mm,材料为单晶硅或单晶金刚石。选取晶面为001或111取向的晶体作为基底,适用于硼与磷的共掺。此处该实例以金刚石基底作为优选,使用单晶硅作为基底的步骤同理。

21.对金刚石基底进行预处理。首先对金刚石基底表面机械抛光,增加金刚石基底表面光滑度,再进行酸处理30分钟以上,去除表面金属残留物和非晶碳。

22.将预处理之后的金刚石放入mpcvd设备的腔室中。

23.mpcvd设备的微波功率为5~10kw,腔室气压100~150torr。基底温度控制在1000摄氏度以上。

24.在腔室中引入甲烷、氢气、硼掺杂剂、磷掺杂剂。氢气的作用是与甲烷、硼掺杂剂、磷掺杂剂发生还原反应。

25.mpcvd方法制备硼磷共掺金刚石半导体材料,磷掺杂剂为含有磷元素的气体,包括但不限于磷化氢等气体。

26.mpcvd方法制备硼磷共掺金刚石半导体材料,硼掺杂剂为含有硼元素的气体,包括但不局限于乙硼烷等气体。

27.应当控制硼掺杂剂与磷掺杂剂的流量比例,使硼原子和磷原子的比例值为2:1左右,要使得硼磷共掺微观结构上能够达到两个硼原子与一个磷原子共存,该比例值是通过第一性原理计算得来。

28.氢气的流量为500~3000sccm,甲烷流量为10~70sccm,磷掺杂剂流量为0.5~2sccm,硼掺杂剂流量的流量根据掺杂剂的分子组成,以及硼、磷原子成2:1的比例关系进行调节。

29.mpcvd设备生长硼磷共掺金刚石半导体材料的时间为5小时以上。

30.关闭mpcvd设备后,取出金刚石材料,对硼磷共掺金刚石半导体材料进行材料后处

理,即进行机械抛光,得到最终的硼磷共掺金刚石p型半导体材料。

31.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1