一种完全非晶态碲化铅基合金条带及其制备方法

1.本发明属于非晶合金新材料领域,具体涉及一种完全非晶态碲化铅基合金条带及其制备方法。

背景技术:

2.理论上来说,对任何液体进行冷却,只要冷却速率足够大,都可以得到非晶态。非晶态材料在结构上通常表现出长程无序、短程有序、各向同性、宏观均匀、微观不均匀等诸多特性,这样的结构特性使得非晶态材料具有优于晶态材料的声、光、电、磁、热等性能,从而受到广泛关注。

3.碲化铅(pbte)作为传统热电材料已经被广泛研究,以往对于pbte体系热导率的调控主要集中在晶态材料中。研究表明,非晶态材料在结构上具有最大程度的“无序”性,这样的结构对于声子散射的增强以及声子平均自由程的降低都将是空前的,有望获得极低甚至理论最低热导率。但是,由于pbte材料自身较强的金属性导致其非晶形成能力很差,常规手段很难制备出完全非晶态的化合物,这也成为包括pbte在内的碲基非晶热电材料研究中最主要的问题与挑战。

4.现有技术中制备非晶材料多数通过熔体淬火、吸铸、甩带等方法获得不同冷却速率,从而获得非晶态。但对于pbte这种材料来说,其临界冷却速率接近109k/s,现有实验条件很难达到如此高的冷却条件而实现其非晶化。这也进一步限制了pbte体系热电性能的进一步发展。开发设计pbte基非晶合金无论对于基础研究还是实际应用都具有重要意义。

技术实现要素:

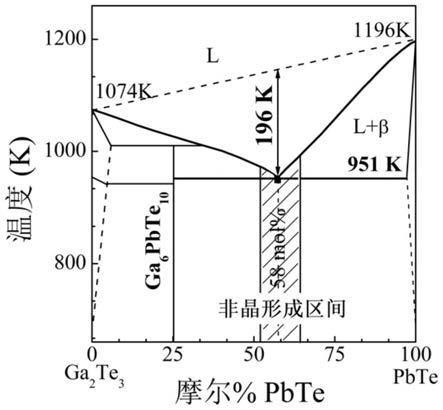

5.本发明的目的是提供一种完全非晶态的碲化铅基合金体系、条带及其制备方法。首先利用相图进行合金成分设计,通过与pbte构建伪二元共晶体系,寻找具有深共晶温度及低熔化熵特征的体系,确定为(pbte)

x

(ga2te3)

100

‑

x

,49≤x≤67,之后利用熔体旋甩对共晶点及其附近成分的晶态铸锭进行快速冷却,制备完全非晶态合金条带。

6.本发明的技术方案是:

7.本发明的非晶态碲化铅基合金体系,是通过相图与热力学熔化熵参量结合确定的,具体是通过与pbte构建伪二元共晶相图,初步选择具有深共晶特征的合金,如图1,之后,基于低熔化熵有利于非晶形成,进一步筛选出具有低熔化熵特征的伪二元共晶体系,最终确定为(pbte)

x

(ga2te3)

100

‑

x

,52≤x≤64。在52≤x≤64的组分范围内,利用熔体旋甩以40m/s的甩带速率下均可实现完全非晶化转变,制备出完全非晶态合金条带。其中,在(pbte)

61

(ga2te3)

39

这一组分下,材料表现出最大过冷液相区宽度δt(δt=t

x

‑

t

g

,其中t

x

为晶化温度,t

g

为非晶转变温度)而被确定为最佳非晶组分。

8.本发明技术方案的关键点有两点:

9.关键点之一:合金组分的选择(或者叫合金体系的确定);需要满足(1)低的熔化熵,(2)能够与pbte形成具有深共晶温度的碲化物的原则。根据上述两个原则,基本可以快

速筛选出需要的碲化物,从而确定体系。

10.关键点之二:熔体旋甩制备非晶,通过控制铜辊转速,气压差,样品克数等实现合金的非晶化。

11.一种完全非晶态碲化铅基合金条带的制备方法,包括如下步骤:

12.步骤1、晶态(pbte)

x

(ga2te3)

100

‑

x

的制备

13.选择pbte和ga2te3原料,进行配比;

14.将配比好的原料封装到真空石英管中;

15.将封装好的石英管加热熔炼;其中,熔炼温度应高于原料熔点并保温足够长时间以确保样品完全熔化,同时加热过程中对石英管进行摇动,确保反应充分;

16.熔炼完成后关闭电阻炉,随炉冷却,获得组织均匀的晶态(pbte)

x

(ga2te3)

100

‑

x

合金铸锭;

17.步骤2、熔体旋甩获得完全非晶态合金条带

18.将步骤1中制备的晶态(pbte)

x

(ga2te3)

100

‑

x

合金铸锭切片取样,装入石英管中,石英管底部为收口结构,底部留有圆孔;同时石英管内底部放置闭合钽片圈增加电磁感应以实现快速加热;

19.将石英管安置于甩带机内,之后对甩带机设备抽真空,充入高纯氩气使内外压差为0.03

‑

0.04mpa;

20.进行感应加热熔炼及喷射甩带;采用铜辊进行甩带,将完全熔化的(pbte)

x

(ga2te3)

100

‑

x

合金样品喷射在铜辊上,并自动旋甩至取样腔内;

21.关闭甩带机,抽低真空排除废气,取出甩带所得样品,如图2。对样品进行初步筛选,剔除形状不规则的粗糙大片的条带、粉末,对剩下的样品进行xrd检测(如图3),dsc测试,确定最终得到的样品为完全非晶态合金条带。

22.上述完全非晶态碲化铅基合金的制备方法,其中:

23.所述步骤1中,pbte和ga2te3原料纯度不低于99.99%。所述保温足够长时间,是指保温时间不低于12h。

24.所述步骤2中,采用的石英管长度为10

‑

12cm,直径为10mm;底部为收口结构,且留有直径为0.5

‑

1mm的圆孔。在石英管内底部放置闭合钽片圈,主要由于本发明中(pbte)

x

(ga2te3)

100

‑

x

体系电导率较差,而真空甩带机加热原理为电磁感应加热,钽片能够增加电磁感应效率从而实现样品快速加热。采用铜辊进行甩带,铜辊转速不低于11600r/min,该转速对应于铜辊外沿线速度40m/s。所述高纯氩气纯度为99.999%。

25.最佳非晶组分的确定:

26.利用dsc对上述步骤2中所有组分进行量热分析,分别确定各非晶组分的非晶转变温度t

g

和晶化温度t

x

,从而得到过冷液相区宽度δt(δt=t

x

‑

t

g

)。根据宽的过冷液相区对应于强的非晶形成能力及非晶稳定性,明确最大δt对应的组分为(pbte)

61

(ga2te3)

39

,如图4。

27.本发明与现有技术相比具有如下优点:

28.(1)本发明通过相图与热力学熔化熵参量相结合进行组分确定,避免了传统方法中组分选择的盲目性。

29.(2)本发明获得了现阶段首个完全非晶态碲化铅基合金条带,条带近似长方形,尺

寸约为2*5mm(宽

×

长),厚度为0.5

‑

1mm。本发明获得的非晶态(pbte)

x

(ga2te3)

100

‑

x

合金(52≤x≤64)是目前全球首个完全非晶态碲化铅基合金。

30.(3)本发明采用熔体旋甩方法能够获得产率较高的非晶,制备工艺简单。

31.(4)本发明在较宽组分范围内均可形成完全非晶态条带,并根据过冷液相区宽度明确了最佳非晶组分为(pbte)

61

(ga2te3)

39

。

32.(5)本发明通过加装钽片对电导率低的碲化铅基材料进行电磁感应加热,打破了传统甩带材料集中在高电导率材料的局限性。

附图说明

33.图1为本发明中(pbte)

x

(ga2te3)

100

‑

x

体系的相图。

34.图2为本发明中甩带得到的(pbte)

x

(ga2te3)

100

‑

x

体系条带图。

35.图3为本发明(pbte)

x

(ga2te3)

100

‑

x

体系多个组分甩带所得条带xrd衍射图。

36.图4为本发明非晶态(pbte)

x

(ga2te3)

100

‑

x

各组分dsc热流曲线图及其特征温度。

具体实施方式

37.实施例1

38.一种共晶点组分(pbte)

58

(ga2te3)

42

非晶态合金条带的制备方法,包括以下步骤:

39.步骤1、晶态(pbte)

58

(ga2te3)

42

的制备

40.首先根据pbte

‑

ga2te3伪二元共晶合金相图确定共晶点成分为摩尔百分比pbte:ga2te3=58:42;取pbte和ga2te3原料(纯度不低于99.99%)进行超声洗涤、干燥并去除表面氧化层,按照pbte和ga2te3摩尔百分比58:42称取;

41.将配制好的原料用真空封管机封装到石英管中,石英管内部真空度不低于10

‑3pa;

42.将封装好的石英管在电阻炉中进行加热熔炼,电阻炉升温速率为5k/min,熔炼温度选择在高于纯pbte熔点100k的1300k,保温12小时,确保样品完全熔化;保温过程中每间隔2小时对石英管进行摇动,从而保证样品混合均匀;

43.反应结束后关闭电阻炉,样品随炉冷却至室温,得到组织均匀的晶态(pbte)

58

(ga2te3)

42

合金铸锭;

44.步骤2、利用wk

‑

iib型真空甩带机进行非晶态合金条带的制备

45.切取5g的晶态铸锭装入短石英管中,固定在甩带机相应部位;其中:选择甩带专用短石英管,长度10cm,内径10mm,上端完全开口,底部留有直径为0.5~1mm的圆孔;裁剪厚度为0.2mm,长度11mm,宽8mm的长方形钽片,将钽片收尾相连置于石英管内底部,形成闭合钽片回路;

46.甩带机进行抽真空,先选择机械泵抽低真空,使真空度达到10

‑1pa;关闭机械泵,打开分子泵继续抽高真空,使真空度达到10

‑4pa;充入高纯氩气(纯度99.999%)作为保护气体。腔体内部气压为0.02mpa,与之相通的短石英管外部气压为0.05mpa,内外压差为0.03mpa。该步骤可确保将熔融合金喷射到高速旋转铜辊上,压力差太大会造成熔体喷射时强烈溅射,压差太小则会导致熔体无法喷出;

47.对样品进行感应加热熔炼及喷射甩带;具体为:

48.开启设备,转动铜辊,将其转速设置为11600r/min(对应于铜辊外沿线速度40m/

s);

49.对样品进行感应加热熔炼。感应加热熔炼过程中需控制加热温度与时间,通常使铸锭刚好熔化能够喷出即可,加热温度过高与加热时间过长会导致te元素过量挥发;加热时间过短或温度太低则引起铸锭熔化不完全,无法全部喷出,而残留于石英管内部;

50.将熔融合金喷射到高速旋转的铜辊上使之快速冷却,得到急冷条带,条带随旋甩方向自动收集至样品室中以备收集;

51.关闭甩带机,二次采用机械泵抽真空,真空度达到10

‑1pa后即可关闭机械泵。用以排除上述制备过程中的废气。通入空气,使腔体内部气压与外界大气压相同;打开样品室进行样品收集及检测。

52.实施例2

53.一种(pbte)

61

(ga2te3)

39

非晶态合金条带的制备方法,包括以下步骤:

54.步骤1、晶态(pbte)

61

(ga2te3)

39

的制备

55.首先根据pbte

‑

ga2te3伪二元共晶合金相图确定共晶点附近成分为摩尔百分比pbte:ga2te3=61:39;取pbte和ga2te3原料(纯度不低于99.99%)进行超声洗涤、干燥并去除表面氧化层,按照pbte和ga2te3摩尔百分比61:39称取;

56.将配制好的原料用真空封管机封装到石英管中,石英管内部真空度不低于10

‑3pa;将封装好的石英管在电阻炉中进行加热熔炼,电阻炉升温速率为5k/min,熔炼温度选择在高于纯pbte熔点100k的1300k,保温14小时,确保样品完全熔化;保温过程中每间隔2小时对石英管进行摇动,从而保证样品混合均匀;

57.反应结束后关闭电阻炉,样品随炉冷却至室温,得到组织均匀的晶态(pbte)

61

(ga2te3)

39

合金铸锭;

58.步骤2、利用wk

‑

iib型真空甩带机进行非晶态合金条带的制备

59.切取5g晶态铸锭装入短石英管中,固定在甩带机相应部位;其中:选择甩带专用短石英管,长度10cm,内径10mm,上端完全开口,底部留有直径为0.5~1mm的圆孔;裁剪厚度为0.2mm,长度11mm,宽8mm的长方形钽片,将钽片收尾相连置于石英管内底部,形成闭合钽片回路;

60.甩带机进行抽真空,先选择机械泵抽低真空,使真空度达到10

‑1pa;关闭机械泵,打开分子泵继续抽高真空,使真空度达到10

‑4pa;充入高纯氩气(纯度99.999%)作为保护气体。腔体内部气压为0.02mpa,与之相通的短石英管外部气压为0.05mpa,内外压差为0.03mpa。该步骤可确保将熔融合金喷射到高速旋转铜辊上,压力差太大会造成熔体喷射时强烈溅射,压差太小则会导致熔体无法喷出;

61.对样品进行感应加热熔炼及喷射甩带;具体为:

62.开启设备,转动铜辊,将其转速设置为11600r/min(对应于铜辊外沿线速度40m/s);

63.对样品进行感应加热熔炼。感应加热熔炼过程中需控制加热温度与时间,通常使铸锭刚好熔化能够喷出即可,加热温度过高与加热时间过长会导致te元素过量挥发;加热时间过短或温度太低则引起铸锭熔化不完全,无法全部喷出,而残留于石英管内部;

64.将熔融合金喷射到高速旋转的铜辊上使之快速冷却,得到急冷条带,条带随旋甩方向自动收集至样品室中以备收集;

65.关闭甩带机,二次采用机械泵抽真空,真空度达到10

‑1pa后即可关闭机械泵。用以排除上述制备过程中的废气。通入空气,使腔体内部气压与外界大气压相同;打开样品室进行样品收集及检测。

66.本实施例中在合金(pbte)

61

(ga2te3)

39

这一组分下,材料表现出最大过冷液相区宽度δt,δt=t

x

‑

t

g

,t

x

为晶化温度,t

g

为非晶转变温度,得到的非晶态合金条带为最佳非晶组分。

67.实施例3

68.一种(pbte)

52

(ga2te3)

48

非晶态合金条带的制备方法,包括以下步骤:

69.步骤1、晶态(pbte)

52

(ga2te3)

48

的制备

70.首先根据pbte

‑

ga2te3伪二元共晶合金相图确定共晶点附近成分为摩尔百分比pbte:ga2te3=52:48;取pbte和ga2te3原料(纯度不低于99.99%)进行超声洗涤、干燥并去除表面氧化层,按照pbte和ga2te3摩尔百分比52:48称取;将配制好的原料用真空封管机封装到石英管中,石英管内部真空度不低于10

‑3pa;

71.将封装好的石英管在电阻炉中进行加热熔炼,电阻炉升温速率为5k/min,熔炼温度选择在高于纯pbte熔点100k的1300k,保温12小时,确保样品完全熔化;保温过程中每间隔2小时对石英管进行摇动,从而保证样品混合均匀;

72.反应结束后关闭电阻炉,样品随炉冷却至室温,得到组织均匀的晶态(pbte)

58

(ga2te3)

42

合金铸锭;

73.步骤2、利用wk

‑

iib型真空甩带机进行非晶态合金条带的制备

74.切取5g的晶态铸锭装入短石英管中,固定在甩带机相应部位;其中:选择甩带专用短石英管,长度10cm,内径10mm,上端完全开口,底部留有直径为0.5~1mm的圆孔;裁剪厚度为0.2mm,长度11mm,宽8mm的长方形钽片,将钽片收尾相连置于石英管内底部,形成闭合钽片回路;

75.甩带机进行抽真空,先选择机械泵抽低真空,使真空度达到10

‑1pa;关闭机械泵,打开分子泵继续抽高真空,使真空度达到10

‑4pa;充入高纯氩气(纯度99.999%)作为保护气体。腔体内部气压为0.02mpa,与之相通的短石英管外部气压为0.05mpa,内外压差为0.03mpa。该步骤可确保将熔融合金喷射到高速旋转铜辊上,压力差太大会造成熔体喷射时强烈溅射,压差太小则会导致熔体无法喷出;

76.对样品进行感应加热熔炼及喷射甩带;具体为:

77.开启设备,转动铜辊,将其转速设置为11600r/min(对应于铜辊外沿线速度40m/s);

78.对样品进行感应加热熔炼。感应加热熔炼过程中需控制加热温度与时间,通常使铸锭刚好熔化能够喷出即可,加热温度过高与加热时间过长会导致te元素过量挥发;加热时间过短或温度太低则引起铸锭熔化不完全,无法全部喷出,而残留于石英管内部;

79.将熔融合金喷射到高速旋转的铜辊上使之快速冷却,得到急冷条带,条带随旋甩方向自动收集至样品室中以备收集;

80.关闭甩带机,二次采用机械泵抽真空,真空度达到10

‑1pa后即可关闭机械泵。用以排除上述制备过程中的废气。通入空气,使腔体内部气压与外界大气压相同;打开样品室进行样品收集。

81.实施例4

82.一种(pbte)

55

(ga2te3)

45

非晶态合金条带的制备方法,包括以下步骤:

83.步骤1、晶态(pbte)

55

(ga2te3)

45

的制备

84.首先根据pbte

‑

ga2te3伪二元共晶合金相图确定共晶点附近成分为摩尔百分比pbte:ga2te3=55:45;取pbte和ga2te3原料(纯度不低于99.99%)进行超声洗涤、干燥并去除表面氧化层,按照pbte和ga2te3摩尔百分比55:45称取;

85.将配制好的原料用真空封管机封装到石英管中,石英管内部真空度不低于10

‑3pa;

86.将封装好的石英管在电阻炉中进行加热熔炼,电阻炉升温速率为5k/min,熔炼温度选择在高于纯pbte熔点100k的1300k,保温12小时,确保样品完全熔化;保温过程中每间隔2小时对石英管进行摇动,从而保证样品混合均匀;

87.反应结束后关闭电阻炉,样品随炉冷却至室温,得到组织均匀的晶态(pbte)

55

(ga2te3)

45

合金铸锭;

88.步骤2、利用wk

‑

iib型真空甩带机进行非晶态合金条带的制备

89.切取5g的晶态铸锭装入短石英管中,固定在甩带机相应部位;其中:选择甩带专用短石英管,长度10cm,内径10mm,上端完全开口,底部留有直径为0.5~1mm的圆孔;裁剪厚度为0.2mm,长度11mm,宽8mm的长方形钽片,将钽片收尾相连置于石英管内底部,形成闭合钽片回路;

90.甩带机进行抽真空,先选择机械泵抽低真空,使真空度达到10

‑1pa;关闭机械泵,打开分子泵继续抽高真空,使真空度达到10

‑4pa;充入高纯氩气(纯度99.999%)作为保护气体,腔体内部气压为0.02mpa,与之相通的短石英管外部气压为0.05mpa,内外压差为0.03mpa。该步骤可确保将熔融合金喷射到高速旋转铜辊上,压力差太大会造成熔体喷射时强烈溅射,压差太小则会导致熔体无法喷出;

91.对样品进行感应加热熔炼及喷射甩带;具体为:

92.开启设备,转动铜辊,将其转速设置为11600r/min(对应于铜辊外沿线速度40m/s);

93.对样品进行感应加热熔炼,感应加热熔炼过程中需控制加热温度与时间,通常使铸锭刚好熔化能够喷出即可,加热温度过高与加热时间过长会导致te元素过量挥发;加热时间过短或温度太低则引起铸锭熔化不完全,无法全部喷出,而残留于石英管内部;

94.将熔融合金喷射到高速旋转的铜辊上使之快速冷却,得到急冷条带,条带随旋甩方向自动收集至样品室中以备收集;

95.关闭甩带机,二次采用机械泵抽真空,真空度达到10

‑1pa后即可关闭机械泵。用以排除上述制备过程中的废气。通入空气,使腔体内部气压与外界大气压相同;打开样品室进行样品收集及检测。

96.实施例5

97.一种(pbte)

64

(ga2te3)

36

非晶态合金条带的制备方法,包括以下步骤:

98.步骤1、晶态(pbte)

64

(ga2te3)

36

的制备

99.首先根据pbte

‑

ga2te3伪二元共晶合金相图确定共晶点附近成分为摩尔百分比pbte:ga2te3=64:36;取pbte和ga2te3原料(纯度不低于99.99%)进行超声洗涤、干燥并去除表面氧化层,按照pbte和ga2te3摩尔百分比64:36称取;

100.将配制好的原料用真空封管机封装到石英管中,石英管内部真空度不低于10

‑3pa;

101.将封装好的石英管在电阻炉中进行加热熔炼,电阻炉升温速率为5k/min,熔炼温度选择在高于纯pbte熔点100k的1300k,保温12小时,确保样品完全熔化;保温过程中每间隔2小时对石英管进行摇动,从而保证样品混合均匀;

102.反应结束后关闭电阻炉,样品随炉冷却至室温,得到组织均匀的晶态(pbte)

64

(ga2te3)

36

合金铸锭;

103.步骤2、利用wk

‑

iib型真空甩带机进行非晶态合金条带的制备

104.切取5g的晶态铸锭装入短石英管中,固定在甩带机相应部位;其中:选择甩带专用短石英管,长度10cm,内径10mm,上端完全开口,底部留有直径为0.5~1mm的圆孔;裁剪厚度为0.2mm,长度11mm,宽8mm的长方形钽片,将钽片收尾相连置于石英管内底部,形成闭合钽片回路;

105.甩带机进行抽真空,先选择机械泵抽低真空,使真空度达到10

‑1pa;关闭机械泵,打开分子泵继续抽高真空,使真空度达到10

‑4pa;充入高纯氩气(纯度99.999%)作为保护气体。腔体内部气压为0.02mpa,与之相通的短石英管外部气压为0.05mpa,内外压差为0.03mpa。该步骤可确保将熔融合金喷射到高速旋转铜辊上,压力差太大会造成熔体喷射时强烈溅射,压差太小则会导致熔体无法喷出;

106.对样品进行感应加热熔炼及喷射甩带;具体为:

107.开启设备,转动铜辊,将其转速设置为11600r/min(对应于铜辊外沿线速度40m/s);

108.对样品进行感应加热熔炼,感应加热熔炼过程中需控制加热温度与时间,通常使铸锭刚好熔化能够喷出即可,加热温度过高与加热时间过长会导致te元素过量挥发;加热时间过短或温度太低则引起铸锭熔化不完全,无法全部喷出,而残留于石英管内部;

109.将熔融合金喷射到高速旋转的铜辊上使之快速冷却,得到急冷条带,条带随旋甩方向自动收集至样品室中以备收集;

110.关闭甩带机,二次采用机械泵抽真空,真空度达到10

‑1pa后即可关闭机械泵。用以排除上述制备过程中的废气。通入空气,使腔体内部气压与外界大气压相同;打开样品室进行样品收集及检测。

111.上述实施例中,高速甩带下得到的材料为条带与粉体混合物,需用筛网将粉体剔除。对于剔除粉体后的条带,实验结果表明,形状不规则的粗糙大片的条带为不完全非晶态,亦可根据外形将其进一步剔除。经上述筛选后的条带即可进行xrd检测,判断其是否为完全非晶态条带。对完全非晶态条带进行dsc测试,获得非晶转变温度、晶化温度等特征参量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1