一种通过化学气相沉积制备晶圆级二维In2Se3薄膜的方法

一种通过化学气相沉积制备晶圆级二维in2se3薄膜的方法

技术领域

1.本发明属于晶圆级二维半导体薄膜制备领域;具体涉及一种通过化学气相沉积制备晶圆级二维in2se3薄膜的方法。

背景技术:

2.2010年诺贝尔物理学奖得主andre geim和konstantinnovoselov通过胶带剥离石墨得到单层石墨烯,表现出极好的载流子迁移率(2

×

105cm2v

‑1s

‑1),由此打开二维材料的研究领域。但是石墨烯本征零带隙导致其无法作为高性能场效应晶体管以及光电探测器的沟道材料使用,从而使其他类石墨烯材料成为相关研究的优选对象。in2se3是

ⅲ‑ⅵ

族半导体材料,具有层状结构和较小的直接带隙能带,对可见光与近红外光均有很好的光响应性与光吸收性,同时也具有优异的电子迁移率与稳定性,是当今研究的热门材料。

3.然而,目前关于大面积二维in2se3薄膜制备领域报道较少。最早,2013年华盛顿州立大学的xin tao和yi gu采用机械剥离法首次获取二维in2se3薄膜,该方法获得薄膜质量较高但产率低,得到的薄膜尺寸很小(微米级)且形状尺寸复现困难,不利于大规模生产。之后人们又采用脉冲激光沉积的方法,得到晶圆级尺寸的二维in2se3薄膜,但其因设备昂贵,晶粒细小,生产所需的原材料成本过高且操作流程复杂等问题,使得大面积二维in2se3薄膜的合成仍然是一个难题。

技术实现要素:

4.本发明要解决现有机械剥离获得的二维in2se3薄膜产率低、尺寸过小且难以控制的问题,以及脉冲激光沉积成本高,不利于大规模生产与应用的技术问题,提供了一种通过化学气相沉积制备晶圆级二维in2se3薄膜的方法。

5.为解决上述问题,本发明的一种通过化学气相沉积制备晶圆级二维in2se3薄膜的方法按照以下步骤进行:

6.步骤一、取用一定量块状硝酸铟固体加入有机溶剂,配制一定浓度的硝酸铟溶液,并将溶液加热搅拌足够的时间,然后对溶液进行过滤;

7.步骤二、将步骤一所得溶液按一定量取用,高速旋涂于晶圆级尺寸的基底上得到硝酸铟薄膜,然后进行加热除杂后再受热分解,得到氧化铟(in2o3氧化物半导体材料)薄膜,并对氧化铟薄膜进行高温退火处理;

8.步骤三、将步骤二所得薄膜置于cvd炉中在氩气与氢气氛围下进行高温硒化,得到大尺寸二维in2se3薄膜。

9.进一步限定,步骤一中所述有机溶剂为乙二醇甲醚(2

‑

me)。

10.进一步限定,步骤一中所述块状硝酸铟固体为硝酸铟水合物(in(no3)3·

xh2o)。

11.进一步限定,步骤一中所述配置的硝酸铟溶液的浓度为0.1mol/ml~0.5mol/ml。

12.进一步限定,步骤一中所述溶液加热温度为70℃~80℃,搅拌转速为400rpm~1200rpm,加热搅拌时间为8h~20h。

13.进一步限定,步骤一中所述过滤采用pvdf微米级滤头进行过滤。

14.进一步限定,步骤二中量取20μl~500μl步骤一所得溶液。

15.进一步限定,步骤二中所述基底为硅片、天然云母或氟晶云母。

16.进一步限定,步骤二中所述高速旋涂转速为2000rpm到6000rpm,时间为60s。

17.进一步限定,步骤二中加热除杂是按下述操作进行的:在7min时间内升温至100℃并保持5min;再在3min时间内升温至130℃并保持60min;然后在15min时间内升温至300℃。

18.进一步限定,步骤二中所述受热分解温度为300℃,加热时间为60min~120min。

19.进一步限定,步骤二中所述高温退火温度为500℃,加热时间为60min~120min。

20.进一步限定,步骤三中所述氩气与氢气氛围之比为(4~1):1,具体使用通量为氩气(ar)为20sccm~40sccm,氢气通量为5sccm~20sccm。

21.进一步限定,步骤三中所述氩气使用时间为从加热到降温的全程时间,氢气使用时间从加热到高温反应结束,具体时间为40min~140min。

22.进一步限定,步骤三中所述高温硒化温度为630℃~700℃,相应的硒粉加热温度为180℃~220℃,反应时间为10min~90min。

23.本发明步骤一中块状硝酸铟水合物为乳白色固体,称量完成捻成粉状溶于乙二醇甲醚,长时间加热搅拌后呈现为淡黄色或无色透明溶液。步骤二中受热分解旋涂样品,在100℃温度下除去水(h2o),130℃温度下除去乙二醇甲醚(2

‑

me),300℃温度下受热分解,在硅片上得到淡黄色的氧化铟薄膜,在云母与氟金云母上得到无色透明的氧化铟薄膜,其中具体发生的化学反应如下:

24.100℃:in(no3)3·

xh2o

→

in(no3)3·

(x

‑

1)h2o+h2o

25.300℃:in(no3)3→

in2o3+3no226.本发明步骤四中在氩气与氢气混合气氛下630℃~700℃高温硒化氧化铟薄膜,反应结束降低到室温后得到大尺寸二维in2se3薄膜,其中具体发生的化学反应如下:

27.in2o3+3h2+3se

→

in2se3+3h2o

28.与现有技术相比本发明的有益效果如下:

29.本发明采用化学气相沉积的方法,在晶圆级尺寸基底上制备出几纳米至几十纳米厚度的二维in2se3薄膜。此方法具有非常好的重复性,且获得二维in2se3薄膜质量较高。可以用于制作二维in2se3光电探测器阵列,并为其他大尺寸二维材料薄膜的制备起到很好的借鉴作用,具体优点如下:

30.1.相对于传统机械剥离制备二维in2se3薄膜的方法,本发明制备的二维in2se3薄膜尺寸极大,可达到晶圆级尺寸,且薄膜质量很高,成分均一,表面清洁,可用于制备二维in2se3光电探测器阵列。

31.2.本发明工艺流程少,操作简单,所需的设备成本低,安全性好,重复性高,适用于工业化生产。

32.3.本发明通过严格控制硝酸铟薄膜的旋涂转速,制备获得不同厚度的in2o3与二维in2se3薄膜,薄膜厚度可由几纳米到几十纳米的范围。

33.4.本发明最终得到的二维in2se3薄膜均匀度高,对基于二维in2se3薄膜在电子器件和光电探测器的构建提供了良好的基础。

附图说明

34.图1为实施例1得到的大尺寸二维in2se3薄膜的照片;

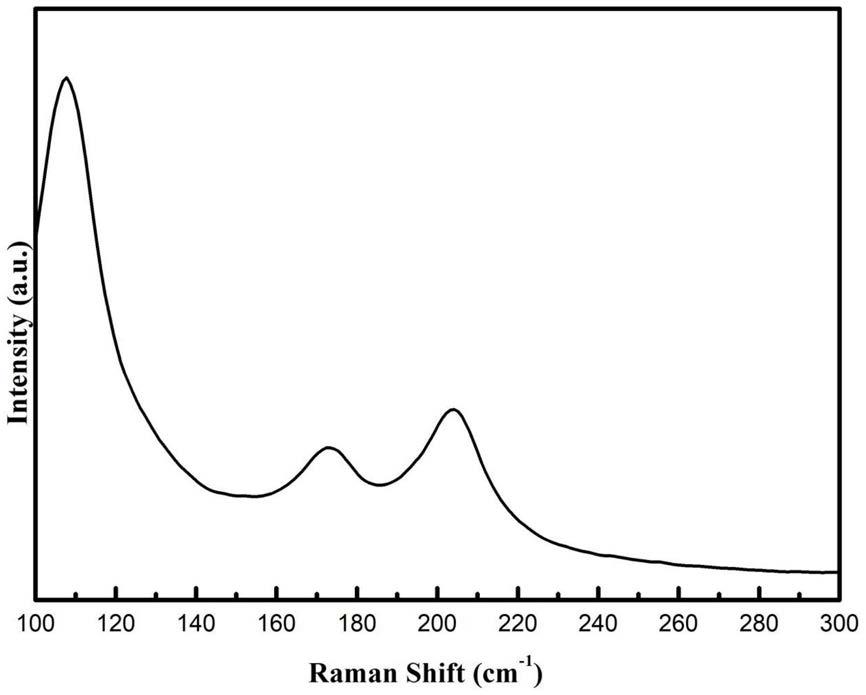

35.图2为实施例1得到的大尺寸二维in2se3薄膜的拉曼位移(raman shift)图谱。

具体实施方式

36.实施例1:本实施例的一种通过化学气相沉积制备晶圆级二维in2se3薄膜的方法按以下步骤进行:

37.步骤一、以硝酸铟水合物(in(no3)3·

xh2o)为溶质,乙二醇甲醚(2

‑

me)为溶剂,配制0.2mol/l的硝酸铟溶液,置于磁力加热搅拌器上,以75℃、900rpm的转速加热搅拌12h。用pvdf微米级滤头对加热搅拌完成的溶液进行过滤;

38.步骤二、用移液枪每次吸取30μl溶液以“回”字型旋涂方法将溶液均匀旋涂在1

×

1cm2的正方形硅片上,使用匀胶机以5000rpm的转速旋涂60s;将旋涂后的硅片置于石英片上,放入石英管,按以下步骤进行热处理得到氧化铟薄膜:(1)在7min内升温至100℃并保持5min;(2)在3min内升温至130℃并保持60min;(3)在15min时间内升温至300℃并保持120min,之后降低至室温;(4)在35min内升温至500℃并保持60min,之后降低至室温;

39.步骤三、将步骤二制得的氧化铟薄膜置于石英片上放置于双区加热cvd炉的石英管下风口温区,并称量200mg硒粉置于石英舟中放置于石英管上风口温区;密封石英管,并以300sccm高纯氩气通入石英管中,持续30min;改变氩气通量至20sccm,同时通入5sccm氢气,并对石英管按一下步骤同时对两个热区进行加热:上风口热区保持32min室温,之后在14min时间内升温至200℃并保持50min,之后降低至室温;下风口热区在46min时间内升温至680℃并保持50min;加热时间结束,关闭氢气阀门,以20sccm通入氩气,直至石英管降低至室温。

40.由图1可知,薄膜尺寸极大,可达到晶圆级尺寸;由图2可知,薄膜的拉曼特征峰峰型尖锐,且特征峰位置与相关文献报道二维in2se3晶体一致,说明薄膜质量高且成分均一。

41.实施例2:本实施例的一种通过化学气相沉积制备晶圆级二维in2se3薄膜的方法按以下步骤进行:

42.步骤一、以硝酸铟水合物(in(no3)3·

xh2o)为溶质,乙二醇甲醚(2

‑

me)为溶剂,配制0.2mol/l的硝酸铟溶液,置于磁力加热搅拌器上,以75℃、900rpm的转速加热搅拌12h。用pvdf微米级滤头对加热搅拌完成的溶液进行过滤;

43.步骤二、用移液枪每次吸取50μl溶液以“回”字型旋涂方法将溶液均匀旋涂在2

×

2cm2的正方形天然云母上,使用匀胶机以5000rpm的转速旋涂60s;将旋涂后的云母片置于石英片上,放入石英管,按以下步骤进行热处理得到氧化铟薄膜:(1)在7min内升温至100℃并保持5min;(2)在3min内升温至130℃并保持60min;(3)在15min时间内升温至300℃并保持120min,之后降低至室温;(4)在35min内升温至500℃并保持60min,之后降低至室温;

44.步骤三、将步骤二制得的氧化铟薄膜置于石英片上放置于双区加热cvd炉的石英管下风口温区,并称量200mg硒粉置于石英舟中放置于石英管上风口温区;密封石英管,并以300sccm高纯氩气通入石英管中,持续30min;改变氩气通量至20sccm,同时通入5sccm氢气,并对石英管按一下步骤同时对两个热区进行加热:上风口热区保持32min室温,之后在14min时间内升温至200℃并保持50min,之后降低至室温;下风口热区在46min时间内升温

至680℃并保持50min;加热时间结束,关闭氢气阀门,以20sccm通入氩气,直至石英管降低至室温。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1