一种稀土镁合金用晶粒细化剂、制备方法及使用该细化剂制备稀土镁合金的方法与流程

1.本发明属于晶粒细化剂技术领域,特别涉及一种mg

‑

gd

‑

y系镁合金的晶粒细化剂、该细化剂的制备方法及使用该细化剂制备细晶粒稀土镁合金的方法。

背景技术:

2.mg

‑

gd

‑

y系镁合金是常用的稀土镁合金,具有高的比强度、比刚度,优良的铸造性能和机械加工性能,但是强度和韧性较差。由hall

‑

patch(σ=σ0+kd

‑

1/2

)可知,对于k值较大的镁合金而言,晶粒细化是合金强韧化的有效方法。

3.当前,稀土镁合金的晶粒细化主要通过添加合金元素来实现。最有效的晶粒细化剂是zr,但是,zr熔点高、密度大,且在镁中的固熔度有限,在熔炼镁合金的温度范围内,会发生沉降现象,使得生产中必须添加3

‑

4倍的zr才能得到足够的zr量。即使如此,最终能起到晶粒细化作用的zr量并不多。目前稀土镁合金的晶粒细化工艺主要有以下两种:

4.(1)过热处理法:就是将合金加热到液相线以上150

‑

260k,保温一段时间,然后快速冷却到浇注温度。这种方法的过热温度与合金类型、熔体纯度及浇铸工艺有关,超出或者低于过热温度范围都将导致晶粒粗化,温度条件严格。过热处理的操作温度较高,容易导致镁的氧化烧损。

5.(2)合金化法:在凝固过程中,大多数合金元素可以增加熔质在镁合金熔体中的偏聚能力,从而实现更大程度的成分过冷,阻碍晶粒长大。但是添加到熔体中的合金元素的一部分将与镁发生反应而生产化合物,有的甚至能形成粗大的化合物,导致合金元素对镁合金的晶粒细化作用不稳定。

6.因此,亟需研制一种能有效、稳定地细化稀土镁合金晶粒的细化剂,以解决现有晶粒细化工艺不能满足稀土镁合金晶粒细化需要的问题。

技术实现要素:

7.为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种稀土镁合金用晶粒细化剂、制备方法及使用该细化剂制备稀土镁合金的方法,以mg

‑

er

‑

zr中间合金作为晶粒细化剂,利用zr的晶粒细化作用,利用稀土元素er在镁中固溶度高的特点将更多的zr带入到基体中,提高zr在镁合金中的收得率,提升zr晶粒细化作用,所得镁合金的铸态晶粒细化效果显著,从而完成本发明。

8.本发明提供的技术方案如下:

9.第一方面,一种稀土镁合金用晶粒细化剂,由mg、er、zr三种元素构成,其中,er元素的质量含量为5

‑

20%,zr的质量含量为5

‑

20%,余量mg,杂质的质量含量≤0.3%。

10.第二方面,一种稀土镁合金用晶粒细化剂的制备方法,包括如下步骤:

11.步骤1,按元素质量百分比组成称取mg装入通有惰性气体的真空感应炉中,加热到720

‑

750℃保温至完全熔化,然后按配方量加入er和zr,在800

‑

820℃搅拌均匀使元素充分

合金化,得到合金熔融物;

12.步骤2,将步骤1所得合金熔融物浇铸到模具中,待铸锭冷却,得到mg

‑

er

‑

zr中间合金铸锭;

13.步骤3,将步骤2所得的铸锭去头尾并铣皮,在520

‑

550℃进行均匀化处理,然后在压应力作用下对铸锭进行挤压加工,即得mg

‑

er

‑

zr中间合金棒材。

14.第三方面,一种mg

‑

gd

‑

y系镁合金的制备方法,包括以下步骤:

15.步骤1,按镁合金元素组成称取mg

‑

er

‑

zr中间合金、mg

‑

gd中间合金、mg

‑

y中间合金和余量mg;

16.步骤2,按所述配方的量将mg、mg

‑

gd中间合金、mg

‑

y中间合金装入通有惰性气体的真空感应炉中,加热到750

‑

780℃,保温至炉内材料全部熔化,并搅拌均匀,然后按所述配方的量加入mg

‑

er

‑

zr中间合金,在780

‑

810℃保温至完全熔化,并搅拌均匀,得到合金熔融物;

17.步骤3,将所得合金熔融物浇铸到模具中,冷却后得到铸态晶粒细化型稀土镁合金。

18.根据本发明提供的一种稀土镁合金用晶粒细化剂、制备方法及使用该细化剂制备稀土镁合金的方法,具有以下有益效果:

19.(1)本发明采用mg

‑

er

‑

zr中间合金作为细化剂,其中以zr作为细化元素,zr在镁合金晶粒内部形成富zr核,并起到包晶反应,或者是zr在包晶温度附近析出,起到促进熔体形核的作用;稀土元素er在镁中固溶度高的特点将更多的zr带入到基体中,提高zr在镁合金中的收得率,进而提升其晶粒细化作用;

20.同时,采用该细化剂的制备过程中不涉及氧化反应,避免了引入氧化物对稀土镁合金熔体及大气形成污染,对稀土镁合金的晶粒细化作用有效而稳定;

21.(2)本发明的细化剂制备方法是在真空感应炉中进行的,该方式使得制备的细化剂中几乎没有元素烧损,成分可控性强,搅拌充分均匀,添加元素利用率高;对mg

‑

er

‑

zr中间合金铸锭在高温下进行均匀化处理后实施挤压操作,挤压后的mg

‑

er

‑

zr中间合金棒材,zr在基体中弥散分布,尺寸细小,有利于提高该中间合金的细化能力;

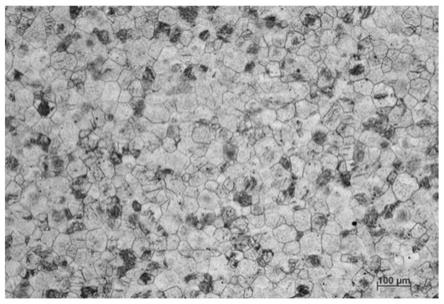

22.(3)采用本发明的方法细化的稀土镁合金,其铸态晶粒尺寸约为50μm(图1),相较于同状态下的未添加晶粒细化剂的镁合金的晶粒尺寸120μm(图2),晶粒细化效果显著。

附图说明

23.图1为实施例1制备的镁合金的铸态组织;

24.图2为未使用本发明的细化剂时制备的镁合金的铸态组织。

具体实施方式

25.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

26.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

27.根据本发明的第一方面,提供了一种稀土镁合金用晶粒细化剂,由mg、er、zr三种

元素构成,其中,er元素的质量含量为5

‑

20%,zr的质量含量为5

‑

20%,余量mg,杂质的质量含量≤0.3%。

28.根据本发明的第二方面,提供了一种稀土镁合金用晶粒细化剂的制备方法,包括以下步骤:

29.步骤1,按元素质量百分比组成称取mg装入通有惰性气体的真空感应炉中,加热到720

‑

750℃保温至完全熔化,然后按配方量加入er和zr,在800

‑

820℃搅拌均匀使元素充分合金化,得到合金熔融物;

30.步骤2,将步骤1所得合金熔融物浇铸到模具中,待铸锭冷却,得到mg

‑

er

‑

zr中间合金铸锭;

31.步骤3,将步骤2所得的铸锭去头尾并铣皮,在520

‑

550℃进行均匀化处理,然后在压应力作用下对铸锭进行挤压加工,即得mg

‑

er

‑

zr中间合金棒材。

32.进一步地,步骤1中,元素er和zr的加入是通过加入mg

‑

30er中间合金和mg

‑

30zr中间合金来实施的,并且两种元素加入的总质量满足10%≤总质量≤40%。

33.根据本发明的第三方面,提供了一种mg

‑

gd

‑

y系镁合金的制备方法,包括以下步骤:

34.步骤1,按质量百分比称取以下组份:

[0035][0036]

其中,引入的杂质

ꢀꢀꢀꢀꢀꢀ

≤1%;

[0037]

步骤2,按所述配方的量将mg、mg

‑

20gd中间合金、mg

‑

20y中间合金装入通有惰性气体的真空感应炉中,加热到750

‑

780℃,保温至炉内材料全部熔化,并搅拌均匀,然后按所述配方的量加入mg

‑

er

‑

zr中间合金,在780

‑

810℃保温至完全熔化,并搅拌均匀,得到合金熔融物;

[0038]

步骤3,将所得合金熔融物浇铸到模具中,冷却后得到铸态晶粒细化型稀土镁合金。

[0039]

进一步地,步骤2中,所述zr的质量组分占到合金熔融物质量含量的2

‑

4%。

[0040]

实施例

[0041]

实施例1

[0042]

本实施例的稀土镁合金用晶粒细化剂,由mg、er、zr三种元素构成,其中杂质(如mn、fe、si、ni和cu)的质量含量≤0.3%。

[0043]

按以下步骤制备所述的稀土镁合金用晶粒细化剂:

[0044]

a)按元素质量百分比组分er 10%、zr 15%、余量mg的配方,取mg装入通有惰性气体的真空感应炉中,加热到720℃保温至完全熔化,然后按配方量加入er和zr,元素er和zr的加入是通过加入mg

‑

30er和mg

‑

30zr中间合金来实施,在780℃搅拌均匀使元素间充分合金化,得到合金熔融物;

[0045]

b)将内径为85mm、高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模具温度均匀。然后,完全熔化,搅拌并保温30min的合金熔体在氩气的保护下浇铸到预热后的铁模内。待完全凝固后脱模,得直径为85mm、高300mm的mg

‑

er

‑

zr中间合金铸锭;

[0046]

c)将mg

‑

er

‑

zr中间合金铸锭去头尾并铣皮,得到直径为80mm、高250mm的mg

‑

er

‑

zr中间合金。在520℃进行均匀化,然后在压应力作用下挤压加工,即得到16mm的mg

‑

er

‑

zr中间合金棒材。由于挤压过程的压应力作用,晶粒细化型镁合金中zr均匀细小,有利于发挥晶粒细化作用。

[0047]

在制备mg

‑

8gd

‑

3y镁合金时,按如下步骤进行:

[0048]

a)按质量百分比称取以下组份:

[0049][0050]

b)按所述配方的量将mg、mg

‑

20gd中间合金、mg

‑

20y中间合金装入通有惰性气体的真空感应炉中,加热到780℃,保温至炉内材料全部熔化,并搅拌均匀,然后按所述配方的量加入mg

‑

er

‑

zr中间合金,加入mg

‑

er

‑

zr中间合金的量要保证zr的质量组分占到2~3%,在780℃保温至完全熔化,搅拌均匀,得到合金熔融物;

[0051]

c)将内径为85mm、高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模具温度均匀。然后,将完全熔化,搅拌并保温30min的合金熔体在氩气的保护下浇铸到预热后的铁模内。待完全凝固后脱模,得直径为85mm、高300mm的mg

‑

8gd

‑

3y镁合金铸锭。

[0052]

本实施例制备的镁合金铸态组织见图1,经测:其铸态晶粒尺寸为50μm,合金中的zr含量为1.2wt.%。

[0053]

不受任何理论束缚地,本发明人认为,er将更多的zr带入到镁合金基体中,使得起到异质形核晶粒细化作用的zr量更多:

[0054]

1)mg

‑

er

‑

zr中间合金通过在镁合金中具有高固溶度的er,将更多的zr带入镁合金基体中,合金中的er和zr在充分搅拌并通过后续的热处理及热加工的情况下,zr的颗粒细小,形核率高;

[0055]

2)mg

‑

zr二元相图中富镁端系包晶型,zr和mg同为密排六方结构,且晶格常数(a=0.323nm,c=0.514nm)与镁(a=0.321nm,c=0.521nm)相近,zr可以在镁基体中发生包晶反应,是镁合金有效的形核剂;

[0056]

3)zr为高温稳定金属,熔点达到2000℃以上,在镁熔液中可以稳定存在。

[0057]

基于上述三点原因,mg

‑

er

‑

zr中间合金中的zr可作为基体在凝固时的异质形核核心,起到提高形核速率,细化铸态晶体的作用。

[0058]

实施例2

[0059]

本实施例的稀土镁合金用晶粒细化剂,由mg、er、zr三种元素构成,其中杂质(如

mn、fe、si、ni和cu)的质量含量≤0.3%。

[0060]

按以下步骤制备所述的稀土镁合金用晶粒细化剂:

[0061]

a)按元素质量百分比组分er 10%、zr 15%、余量mg的配方取mg装入通有惰性气体的真空感应炉中,加热到720℃保温至完全熔化,然后按配方量加入er和zr,元素er和zr的加入是通过加入mg

‑

30er和mg

‑

30zr中间合金来实现,在780℃搅拌均匀使元素间充分合金化,得到合金熔融物;

[0062]

b)将内径为85mm高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模具温度均匀。然后,完全熔化,搅拌并保温30min的合金熔体在氩气的保护下浇铸到预热后的铁模内。待完全凝固后脱模,得直径为85mm、高300mm的mg

‑

er

‑

zr中间合金铸锭。

[0063]

c)将步骤b)所得的铸锭去头尾并铣皮,得到直径为80mm高250mm的mg

‑

er

‑

zr中间合金。在520℃进行均匀化,然后在压应力作用下挤压加工,即得到16mm的mg

‑

er

‑

zr中间合金棒材。由于挤压过程的压应力作用,晶粒细化型镁合金中zr均匀细小,有利于发挥晶粒细化作用。

[0064]

在制备mg

‑

8gd

‑

3y镁合金时,按如下步骤进行:

[0065]

a)按质量百分比称取以下组份:

[0066][0067]

b)按所述配方的量将mg、mg

‑

20gd中间合金、mg

‑

20y中间合金装入通有惰性气体的真空感应炉中,加热到780℃,保温至炉内材料全部熔化,并搅拌均匀,然后按所述配方的量加入mg

‑

er

‑

zr中间合金,加入mg

‑

er

‑

zr中间合金的量要保证zr的质量组分占到2

‑

3%,在780℃保温至完全熔化,搅拌均匀,得到合金熔融物;

[0068]

c)将内径为85mm高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模具温度均匀。然后,将完全熔化,搅拌并保温30min的合金熔体在氩气的保护下浇铸到预热后的铁模内。待完全凝固后脱模,得直径为85mm高300mm的mg

‑

8gd

‑

3y镁合金铸锭,经测:其铸态晶粒尺寸为51μm,合金中的zr含量为1.1wt.%。

[0069]

实施例3

[0070]

本实施例的稀土镁合金用晶粒细化剂,由mg、er、zr三种元素构成,其中杂质(如mn、fe、si、ni和cu)的质量含量≤0.3%。

[0071]

按以下步骤制备所述的稀土镁合金用晶粒细化剂:

[0072]

a)按元素质量百分比组分er 20%、zr 15%、余量mg的配方取mg装入通有惰性气体的真空感应炉中,加热到720℃保温至完全熔化,然后按配方量加入er和zr,元素er和zr的加入是通过加入mg

‑

30er和mg

‑

30zr中间合金来实现,在780℃搅拌均匀使元素间充分合金化,得到合金熔融物;

[0073]

b)将内径为85mm、高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模

具温度均匀。然后,完全熔化,搅拌并保温30min的合金熔体在氩气的保护下浇铸到预热后的铁模内。待完全凝固后脱模,得直径为85mm、高300mm的mg

‑

er

‑

zr中间合金铸锭。

[0074]

c)将步骤b)所得的铸锭去头尾并铣皮,得到直径为80mm、高250mm的mg

‑

er

‑

zr中间合金。在520℃进行均匀化,然后在压应力作用下挤压加工,即得到16mm的mg

‑

er

‑

zr中间合金棒材。由于挤压过程的压应力作用,晶粒细化型镁合金中zr均匀细小,有利于发挥晶粒细化作用。

[0075]

在制备mg

‑

9gd

‑

3y镁合金时,按如下步骤进行:

[0076]

a)按质量百分比称取以下组份:

[0077][0078]

b)按所述配方的量将mg、mg

‑

20gd中间合金、mg

‑

20y中间合金装入通有惰性气体的真空感应炉中,加热到780℃,保温至炉内材料全部熔化,并搅拌均匀,然后按所述配方的量加入mg

‑

er

‑

zr中间合金,加入mg

‑

er

‑

zr中间合金的量要保证zr的质量组分占到2

‑

3%,在780℃保温至完全熔化,搅拌均匀,得到合金熔融物;

[0079]

c)将内径为85mm、高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模具温度均匀。然后,将完全熔化,搅拌并保温30min的合金熔体在氩气的保护下浇铸到预热后的铁模内。待完全凝固后脱模,得直径为85mm、高300mm的mg

‑

9gd

‑

3y镁合金铸锭,经测:其铸态晶粒尺寸为53μm,合金中的zr含量为1.0wt.%。

[0080]

实施例4

[0081]

本实施例的稀土镁合金用晶粒细化剂,由mg、er、zr三种元素构成,其中杂质(如mn、fe、si、ni和cu)的质量含量≤0.3%。

[0082]

按以下步骤制备所述的稀土镁合金用晶粒细化剂:

[0083]

a)按元素质量百分比组分er 25%、zr 18%、余量mg的配方取mg装入通有惰性气体的真空感应炉中,加热到720℃保温至完全熔化,然后按配方量加入er和zr,元素er和zr的加入是通过加入mg

‑

30er和mg

‑

30zr中间合金来实现,在780℃搅拌均匀使元素间充分合金化,得到合金熔融物;

[0084]

b)将内径为85mm、高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模具温度均匀。然后,完全熔化,搅拌并保温30min的合金熔体在氩气的保护下浇铸到预热后的铁模内。待完全凝固后脱模,得直径为85mm、高300mm的mg

‑

er

‑

zr中间合金铸锭。

[0085]

c)将步骤b)所得的铸锭去头尾并铣皮,得到直径为80mm、高250mm的mg

‑

er

‑

zr中间合金。在520℃进行均匀化,然后在压应力作用下挤压加工,即得到16mm的mg

‑

er

‑

zr中间合金棒材。由于挤压过程的压应力作用,晶粒细化型镁合金中zr均匀细小,有利于发挥晶粒细化作用。

[0086]

在制备mg

‑

10gd

‑

3y镁合金时,按如下步骤进行:

[0087]

a)按质量百分比称取以下组份:

[0088][0089]

b)按所述配方的量将mg、mg

‑

20gd中间合金、mg

‑

20y中间合金装入通有惰性气体的真空感应炉中,加热到780℃,保温至炉内材料全部熔化,并搅拌均匀,然后按所述配方的量加入mg

‑

er

‑

zr中间合金,加入mg

‑

er

‑

zr中间合金的量要保证zr的质量组分占到2

‑

4%,在780℃保温至完全熔化,搅拌均匀,得到合金熔融物;

[0090]

c)将内径为85mm高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模具温度均匀。然后,将完全熔化,搅拌并保温30min的合金熔体在氩气的保护下浇铸到预热后的铁模内。待完全凝固后脱模,得直径为85mm高300mm的mg

‑

10gd

‑

3y镁合金铸锭,经测:其铸态晶粒尺寸为55μm合金中的zr含量为0.8wt.%。

[0091]

对比例1

[0092]

在不添加mg

‑

er

‑

zr中间合金情况下制备mg

‑

8gd

‑

3y镁合金作为对比参照物,具体制备方法如下:

[0093]

按质量百分比计取mg

‑

20gd中间合金:40%,mg

‑

20y中间合金:15%,mg

‑

30zr中间合金:6%,余量为mg,放入低碳钢坩埚中进行熔炼,其中,控制杂质(如mn、fe、si、ni和cu)的质量含量少于0.5%;

[0094]

熔炼在真空感应炉中进行,熔炼之前将炉内抽至真空状态,再通入氩气,然后开始熔炼,待合金完全熔化后,在780℃保温30分钟,并通入氩气进行搅拌,使加入的原料充分合金化;

[0095]

将内径为85mm、高350mm的铁模清理干净,并预热至300℃,保温10min,使整个模具温度均匀。然后,将所得的合金熔体在氩气保护下浇铸到铁模内。待熔体完全凝固后脱模,得到直径为85mm、高300mm的mg

‑

8gd

‑

3y合金铸锭。

[0096]

所制备镁合金铸锭的铸态组织间图2,经测量其铸态晶粒尺寸为120μm。

[0097]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0098]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1