一种基于纳米球模板无光刻制备周期性垂直定向多壁碳纳米管阵列的方法与流程

1.本发明属于纳米材料的技术领域,具体的涉及一种基于纳米球模板无光刻制备周期性垂直定向多壁碳纳米管阵列的方法。

背景技术:

2.自然界中许多昆虫具有超疏水表面,该表面具有自清洁功效,进而限制细菌的污染,为开发制造用于医学和工业的抗菌表面提供了灵感。昆虫超疏水表面的水滴附着力很低,当水滴在其表面滑动、滚动过程中能够清除灰尘等污染颗粒。以蝉翼为例,蝉翼表面通常为高度疏水,具有优异的自清洁能力。蝉的前翅和后翅内外两侧均覆盖有六边形的纳米柱周期性阵列结构,蝉翼表面上的纳米柱结构能够穿透附着在其表面上的细菌细胞,在大约3分钟内杀死细菌细胞,通过有效地杀菌作用达到保持蝉翼表面清洁的目的。其杀菌效果主要基于蝉翼的物理表面结构实现,通过光刻、自组装等技术制造类似表面形貌对于抗菌材料的生产具有重大意义,然而用于制备类似蝉翼表面的合适材料十分有限。

3.目前许多技术用于制造仿生昆虫表面的物理结构,例如光刻工艺,然而这些制造技术生产成本较高。基于光刻工艺制备垂直定向多壁碳纳米管周期性阵列,对金属催化剂薄膜主要采用电子束光刻或纳米球光刻制造多壁碳纳米管生长定向位点,需要进行繁琐的光刻剥离等工艺步骤,且存在金属催化剂薄膜或纳米球模板剥离不完全以及剥离后金属催化剂薄膜的碎屑再沉积而难以清除的问题。

技术实现要素:

4.本发明的目的在于针对目前基于光刻工艺制备垂直定向多壁碳纳米管周期性阵列需要进行繁琐的光刻剥离等工艺步骤,且存在金属催化剂薄膜或纳米球模板剥离不完全以及剥离后金属催化剂薄膜的碎屑再沉积而难以清除的问题而提供一种基于纳米球模板无光刻制备周期性垂直定向多壁碳纳米管阵列的方法,该制备方法操作简单,无需光刻以及剥离,适用于大规模生产类似于蝉翼表面形貌的垂直定向多壁碳纳米管阵列,用于抗菌表面工业化生产。

5.本发明的技术方案为:一种基于纳米球模板无光刻制备周期性垂直定向多壁碳纳米管阵列的方法,包括以下步骤:

6.(1)制备二氧化硅微球阵列模板:采用二氧化硅微球以自组装方法得到六边形紧密排列的二氧化硅微球周期性阵列结构;在二氧化硅微球阵列模板上镀金属催化剂,得到二氧化硅微球阵列模板基片;

7.(2)制备周期性垂直定向多壁碳纳米管阵列:将步骤(1)所得二氧化硅微球阵列模板基片置于等离子体增强化学气相沉积腔室内负极中央,关闭腔室后抽真空,通入还原性气体,调整压强,开启加热器升温至多壁碳纳米管的生长温度;待温度稳定后,调节还原性气体的气流量,开启直流电源,同时通入碳源气体,控制腔室内压强,待碳纳米管生长完成

后立即关闭直流电源和碳源气体进气口,减小还原性气体的气流量,缓慢降温,温度降至300℃后关闭还原性气体的进气口,完全打开主阀抽真空直至腔室温度降至室温,即得基于二氧化硅微球阵列的高度有序且长径比一致的垂直定向多壁碳纳米管阵列。

8.所述步骤(1)中二氧化硅微球直径范围在160~600nm;金属催化剂的厚度为5~30nm。基于二氧化硅微球阵列模板的垂直定向多壁碳纳米管阵列间距可以通过采用的二氧化硅微球直径进行调节。

9.所述步骤(1)中二氧化硅微球直径分别为160nm、200nm、380nm和400nm,对应金属催化剂厚度为10nm;二氧化硅微球直径为500nm,对应金属催化剂厚度为25nm;二氧化硅微球直径为600nm,对应金属催化剂厚度为30nm。

10.所述步骤(1)中通过电子束蒸镀或磁控溅射预先在二氧化硅微球阵列模板上镀金属催化剂。

11.所述步骤(1)中金属催化剂为镍、钴和铁中的一种。

12.所述步骤(2)中抽真空至8.0

×

10

‑4pa以下,通入50sccm还原性气体,压强调整为200pa;生长温度为600~900℃,1h内升温至700℃;调节还原性气体的气流量为200sccm,直流电源功率设为20~60w;通入50sccm碳源气体,控制腔室内压强在300~1000pa;生长时间为10~40min。

13.所述步骤(2)中碳源气体为乙炔,还原性气体为氨气或氢气。

14.所述步骤(2)中碳源气体与还原性气体的流量比为1:3~5,以调节腔室内部碳的浓度。

15.制备所得的周期性垂直定向多壁碳纳米管阵列为类似蝉翼的表面物理结构。

16.制备所得的周期性垂直定向多壁碳纳米管阵列用于抗菌表面工业化生产。

17.本发明的有益效果为:本发明为了实现垂直定向多壁碳纳米管周期性阵列,采用覆盖有六边形紧密排列的二氧化硅微球周期性阵列模板作为基底,在二氧化硅微球阵列模板表面镀金属催化剂,采用等离子体增强化学气相沉积法在二氧化硅微球阵列模板上制备高度有序的六边形排列的垂直定向多壁碳纳米管周期性阵列,利用等离子体提高碳源气体的分解速率、降低多壁碳纳米管的生长温度,在电场的作用下,多壁碳纳米管沿等离子体方向生长成垂直定向多壁碳纳米管。在等离子体增强化学气相沉积垂直定向多壁碳纳米管阵列的过程中,碳源气体在高温及等离子体的作用下分解成碳原子,催化剂也在高温、等离子体及还原气体的作用下成岛屿状,碳原子沉积到催化剂表面并向催化剂内部扩散,催化剂内部碳原子浓度达到饱和后碳原子向催化剂外表面扩散,在电场作用下垂直定向生长多壁碳纳米管。相对于其他化学气相沉积法生长碳纳米管需要700~1200℃的高温且难以实现定向生长,等离子体增强化学气相沉积法生长多壁碳纳米管的温度可低至450℃,同时能够有效控制多壁碳纳米管的生长方向,促进垂直定向多壁碳纳米管的形成。

18.通过在等离子体增强化学气相沉积过程中使用不同的垂直定向多壁碳纳米管生长参数,实现具有不同长径比的周期性垂直定向多壁碳纳米管阵列的可控生长。相较于现有技术,本发明基于二氧化硅微球阵列制备周期性垂直定向多壁碳纳米管阵列无光刻工艺。所得垂直定向多壁碳纳米管周期性阵列具有一致的长径比及固定间隔,高度有序,稳定性好,具有与蝉翼表面相似的物理结构。

附图说明

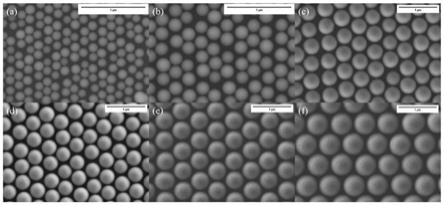

19.图1为自组装制备的不同尺寸二氧化硅微球单层阵列的sem图像,(a)160nmsio2;(b)200nmsio2;(c)360nmsio2;(d)400nmsio2;(e)500nmsio2;(f)600nmsio2。

20.图2为基于不同尺寸二氧化硅微球模板及不同厚度的金属镍催化剂制备的垂直定向多壁碳纳米管阵列的sem图像,(a)160nmsio2‑

10ni;(b)200nmsio2‑

10ni;(c)360nmsio2‑

10ni;(d)400nmsio2‑

10ni;(e)500nmsio2‑

25ni;(f)600nmsio2‑

30ni。

21.图3为基于纳米球阵列的垂直定向多壁碳纳米管阵列的制备流程图(a)纳米球自组装;(b)金属镍蒸镀;(c)镍纳米粒子形成;(d)垂直定向碳纳米管生长。

22.图4为垂直定向多壁碳纳米管阵列各步骤中样品的截面sem图像,(a)直径为160nm的二氧化硅微球阵列;(b)蒸镀10nm金属镍后的直径160nm的二氧化硅微球阵列;(c)直径160nm二氧化硅微球顶部金属镍薄膜形成催化粒子;(d)基于直径160nm二氧化硅微球阵列制备的垂直定向多壁碳纳米管阵列。

具体实施方式

23.下面结合附图及具体实施方式对本发明作进一步的描述。

24.所述基于纳米球模板无光刻制备周期性垂直定向多壁碳纳米管阵列的方法,包括以下步骤:

25.(1)制备二氧化硅微球阵列模板:采用二氧化硅微球以自组装方法得到六边形紧密排列的二氧化硅微球周期性阵列结构;采用电子束蒸镀设备在二氧化硅微球阵列模板上镀金属镍薄膜,得到二氧化硅微球阵列模板基片;其中自组装具体为:二氧化硅微球混合溶液为二氧化硅微球以100mg/ml的浓度分散于正丁醇溶液里,并在超声仪中超声10min的混合溶液。取弯头滴管吸取适量二氧化硅微球溶液,将弯头部分与液面接触,调整弯头滴管倾斜角度和与液面接触面积控制二氧化硅微球溶液的流速,二氧化硅微球在液面上的铺展范围达到一定程度后抬起滴管,得到稳定的二氧化硅微球单层膜结构,取镊子蘸取少量花生油沿器皿边缘驱赶二氧化硅微球单层膜至液面中央,静止放置30min,最后用清洁处理和亲水处理后的硅基片捞起这层二氧化硅微球单层膜结构,或抽取器皿中的水直至液面与提前放入器皿中的做过清洁处理和亲水处理的基片接触,将二氧化硅微球单层膜结构转移到基片上,对基片低温烘烤,温度为30度,最后得到紧密堆积成六边形结构的高度有序二氧化硅微球阵列模板。清洁处理:用乙醇对硅片进行浸泡并超声10min左右,除去基片表面可能存在的杂质。亲水处理:氧等离子体刻蚀时间90s,功率30w,气流速率5sccm,压强32pa,刻蚀后用去离子水浸泡。

26.(2)制备周期性垂直定向多壁碳纳米管阵列:将步骤(1)所得二氧化硅微球阵列模板基片置于等离子体增强化学气相沉积腔室内负极中央,关闭腔室后抽真空至8.0

×

10

‑4pa后,通入50sccm氨气,压强调整为200pa,开启加热器1小时内升温至多壁碳纳米管的生长温度700℃;待温度稳定后,调节氨气的气流量至200sccm,开启直流电源,功率设置为40w,同时通入50sccm乙炔,调整进气阀门和主阀,控制腔室内压强稳定在1.0kpa,观察到辉光覆盖在负极表面,生长时间30min,碳纳米管生长完成后立即关闭直流电源和乙炔进气口,减小氨气气流量,缓慢降温,温度降至300℃后关闭氨气进气口,完全打开主阀抽真空直至腔室温度降至室温。最终得到了基于紧密堆积二氧化硅微球阵列的高度有序且长径比一致的垂

直定向多壁碳纳米管阵列。所得垂直定向多壁碳纳米管的直径、长度根据二氧化硅微球尺寸有所变化,具体见表1。

27.表1:不同二氧化硅微球直径、金属催化剂厚度对应的垂直定向多壁碳纳米管直径与高度。

28.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1