一种陶瓷颗粒原位增强高熵合金及其制备方法

一种陶瓷颗粒原位增强高熵合金及其制备方法

所属技术领域

1.本发明涉及合金制备技术领域,具体涉及一种陶瓷颗粒原位增强高熵合金及其制备方法。

背景技术:

2.近年来,高熵合金由于其独特的晶体结构与组织特征,在金属材料领域中吸引了众多学者的极大关注。由于其不同的组合方式,大大增加金属材料的种类,为开发新型合金提供了全新的思路,扩宽了其在工程领域的应用。热力学上的高熵效应使得其更容易形成简单固溶体结构;动力学上的迟滞扩散效应和微观结构上的晶格畸变效应使得合金表现出优异的力学性能、良好的耐磨性、耐高温氧化、抗高温蠕变、耐腐蚀、磁电性能良好、高电阻率等。

3.单一fcc结构的高熵合金具有优异的塑性,然而其强度较低,严重制约了单相高熵合金的工业应用。为了进一步提高合金的强度,引入陶瓷增强相是一种有效的方法,目前在各种金属合金中均得到应用。目前,国内外学者尝试过通过引入sic、tic、y2o3等陶瓷颗粒来尝试提高高熵合金的强度,结果表明引入的陶瓷颗粒可以显著提高其强度。现有的陶瓷颗粒增强高熵合金的制备方式主要有粉末冶金法、铸造法和等离子体烧结法等。粉末冶金法制备出的增强相含量高、颗粒分布均匀,但是工艺程序多,制备周期长,成本高,难以获得大尺寸及形状复杂件;铸造法制备的颗粒增强高熵合金易产生铸造缺陷,性能一般较差;而且陶瓷相颗粒密度小、熔点高,通过熔炼方式制备时会漂浮于熔融金属表层,很难均匀的分布于合金液内部。等离子体烧结法虽然能有效的引入颗粒,但是放电等离子体烧结设备价格昂贵,所制备的样品尺寸小,难以大规模生产。

技术实现要素:

4.本发明的目的在于提供一种nbc颗粒增强cofenimn高熵合金及其制备方法,获得综合性能优异的陶瓷颗粒原位增强高熵合金,以解决现有技术中高熵合金材料硬度低、增强相与基体合金界面结合差、强度与塑性难以匹配的问题。

5.为了实现上述发明目的,本发明的技术方案是:

6.一种陶瓷颗粒原位增强高熵合金,co、fe、ni、mn、(nb+c)元素的摩尔比为1:1:1:1:x,所述0.4≤x≤1.2,所述co、fe、ni、mn、nb均为高纯度的块状或片状,c为高纯度的石墨。

7.进一步,所述co、fe、ni、mn、nb、c元素的摩尔比为1:1:1:1:0.5:0.5时,合金具有最佳的强度和塑性匹配,其抗压强度为1178mpa,断裂应变为31%。

8.本发明还提供一种陶瓷颗粒原位增强高熵合金的制备方法,包括以下步骤:

9.步骤一、原料准备:选用co、fe、ni、mn、nb及c六种元素作为原料,其中,co、fe、ni、mn、nb的纯度高于99.9%,c为纯度为99.9%的石墨。

10.步骤二、打磨与超声波清洗;

11.步骤三:称料:精确称量各种原料,所述co、fe、ni、mn、(nb+c)元素的摩尔比为1:1:

1:1:x,所述0.4≤x≤1.2,由于mn元素具有挥发性,因此在配料时需多加5

‑

10%的量。

12.步骤四:合金熔配:合金熔配采用非自耗真空电弧炉,首先将步骤三称量好的各种原料按照熔点由低到高的顺序依次放入炉膛内的水冷铜模坩埚中,坩埚中间放置吸氧钛,然后关闭炉门;之后,对电弧炉抽真空,当真空腔内真空度达到5

×

10

‑3pa后反充高纯氩气;最后,将电弧枪引弧使原料熔化进行熔炼,为了使原料充分混合达到均匀化,待合金熔化后将合金锭翻转后再次熔炼,如此反复熔炼数次,且在熔炼过程中打开电磁搅拌功能。

13.步骤五:合金熔炼结束,关闭电源,合金锭静置于水冷铜模上,随炉冷却;然后打开炉腔取出合金。

14.上述步骤二中,首先采用不同粒度的金相砂纸对固体原材料进行表面打磨,去除表面氧化物及杂质等,然后将打磨后的原材料置于丙酮中进行超声波清洗,清洗时间10

‑

30min,清洗完后用吹风机吹干。

15.上述步骤四中,熔炼电流为300

‑

500a,熔炼时间为40s。

16.上述步骤四中,合金熔配采用非自耗真空电弧炉。

17.与现有技术相比,本发明的优点:

18.(1)本发明以cofenimn合金为基础,引入nb和c元素并通过其与合金液发生反应生成nbc相;

19.(2)制得的nbc颗粒尺寸为10~40μm;

20.(3)本发明中nbc增强相与合金液润湿性良好,且nb与c元素具有很强的结合力,生成的nbc增强相与基体界面结合良好,没有其他杂相析出;

21.(4)本发明生成的nbc颗粒熔点高、硬度大、化学稳定性好,因此使得塑性较好强度较低的fcc型的高熵合金的综合力学性能得到改善。

22.(5)本发明通过原位自生法制备出陶瓷增强高熵合金,制备工艺简单,该方法不仅可以降低合金的工艺难度和制备成本,而且能够获得无缺陷、界面结合良好的合金,实现了合金强度和塑性的提高,获得强度和塑性匹配良好的陶瓷颗粒增强高熵合金。

附图说明

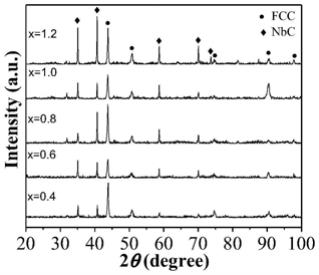

23.图1为cofenimn(nbc)

x

(x=0.4,0.6,0.8,1.0,1.2)的xrd衍射图谱;

24.图2为cofenimn(nbc)

x

(x=0.4,0.6,0.8,1.0,1.2)高熵合金的显微组织照片。(a)cofenimn(nbc)

0.4

高熵合金,(b)cofenimn(nbc)

0.6

高熵合金,(c)cofenimn(nbc)

0.8

高熵合金,(d)cofenimn(nbc)

1.0

高熵合金,(e)cofenimn(nbc)

1.2

高熵合金。

25.图3为cofenimn(nbc)

x

(x=0.4,0.6,0.8,1.0,1.2)高熵合金的压缩应力

‑

应变曲线。

26.图4为cofenimn(nbc)

x

(x=0.4,0.6,0.8,1.0,1.2)高熵合金的硬度。

具体实施方式

27.以下通过具体实施例对本发明进行较为详细的说明。但此处所描述的实施例仅为示例,不对本发明构成任何限制。

28.实施例1

29.一种cofenimn(nbc)

0.4

高熵合金,其组成元素co、fe、ni、mn、(nb+c)含量按照摩尔

比计为1:1:1:1:0.4,具体通过以下的方法进行制备:

30.步骤一、原料准备。选用co、fe、ni、mn、nb及c六种元素作为原料进行配料,其中,co、fe、ni、mn、nb的纯度高于99.9%,c为纯度为99.9%的石墨。

31.步骤二、打磨与超声波清洗。采用不同粒度的金相砂纸对固体原材料进行表面打磨,去除表面氧化物及杂质等。之后,将打磨后的原材料置于丙酮中进行超声波清洗,清洗时间10

‑

30min,清洗完后用吹风机吹干。

32.步骤三:称料。按照原子百分比换算成质量百分比,并按照质量百分比精确称量各种原料,以供熔炼合金使用;由于mn元素具有挥发性,因此在配料时需多加5

‑

10%的量。

33.步骤四:合金熔配。合金熔配采用非自耗真空电弧炉。将步骤三称量好的各种原料按照熔点由低到高的顺序依次放入炉膛内的水冷铜模坩埚中,坩埚中间放置吸氧钛,然后关闭炉门。之后,对电弧炉抽真空,当真空腔内真空度达到5

×

10

‑3pa后反充高纯氩气。第三,将电弧枪引弧使原料熔化,熔炼电流为300

‑

500a,熔炼时间约40秒。为了使原料充分混合达到均匀化,待合金熔化后将合金锭翻转后再次熔炼,如此反复熔炼5次,且在熔炼过程中打开电磁搅拌功能。待合金熔炼结束,关闭电源,合金锭静置于水冷铜模上,随炉冷却。制备得到cofenimn(nbc)

0.4

高熵合金。

34.图1为实施例1制备的cofenimn(nbc)

0.4

高熵合金的x射线衍射图。从图中可以看出,该合金主要由fcc相和nbc相组成,其中fcc相的主衍射峰衍射强度最高、峰型最尖锐,这表明fcc相的晶体结构结晶程度最高,fcc相占据的体积分数最大。图2(a)为实施例1的微观组织照片。合金基体为fcc相;白色颗粒为nbc颗粒,尺寸约为40μm,均匀分布在基体内。图3为cofenimn(nbc)

0.4

高熵合金的压缩应力

‑

应变曲线,该合金具有优异的塑性,其断裂应变大于50%,屈服强度为234mpa。图4为cofenimn(nbc)

0.4

高熵合金的显微硬度,该合金的显微硬度为214hv。

35.实施例2

36.一种cofenimn(nbc)

0.6

高熵合金,其组成元素co、fe、ni、mn、(nb+c)含量按照摩尔比计为1:1:1:1:0.6,具体通过以下的方法进行制备:

37.步骤一、原料准备。选用co、fe、ni、mn、nb及c六种元素作为原料进行配料,其中,co、fe、ni、mn、nb的纯度高于99.9%,c为纯度为99.9%的石墨。

38.步骤二、打磨与超声波清洗。采用不同粒度的金相砂纸对固体原材料进行表面打磨,去除表面氧化物及杂质等。之后,将打磨后的原材料置于丙酮中进行超声波清洗,清洗时间10

‑

30min,清洗完后用吹风机吹干。

39.步骤三:称料。按照原子百分比换算成质量百分比,并按照质量百分比精确称量各种原料,以供熔炼合金使用;由于mn元素具有挥发性,因此在配料时需多加5

‑

10%的量。

40.步骤四:合金熔配。合金熔配采用非自耗真空电弧炉。将步骤三称量好的各种原料按照熔点由低到高的顺序依次放入炉膛内的水冷铜模坩埚中,坩埚中间放置吸氧钛,然后关闭炉门。之后,对电弧炉抽真空,当真空腔内真空度达到5

×

10

‑3pa后反充高纯氩气。第三,将电弧枪引弧使原料熔化,熔炼电流为300

‑

500a,熔炼时间约40秒。为了使原料充分混合达到均匀化,待合金熔化后将合金锭翻转后再次熔炼,如此反复熔炼5次,且在熔炼过程中打开电磁搅拌功能。待合金熔炼结束,关闭电源,合金锭静置于水冷铜模上,随炉冷却。制备得到cofenimn(nbc)

0.6

高熵合金。

41.图1为实施例2制备的cofenimn(nbc)

0.6

高熵合金的x射线衍射图。从图中可以看出,该合金主要由fcc相和nbc相组成。图2(b)为实施例2的微观组织照片,图中白色颗粒为nbc颗粒,平均尺寸约为40μm,在基体内均匀分布。图3为cofenimn(nbc)

0.6

高熵合金的压缩应力

‑

应变曲线,该合金具有优异的塑性,其断裂应变大于50%,屈服强度为287mpa。图4为cofenimn(nbc)

0.6

高熵合金的显微硬度,该合金的显微硬度为229hv。

42.实施例3

43.一种cofenimn(nbc)

0.8

高熵合金,其组成元素co、fe、ni、mn、(nb+c)含量按照摩尔比计为1:1:1:1:0.8,具体通过以下的方法进行制备:

44.步骤一、原料准备。选用co、fe、ni、mn、nb及c六种元素作为原料进行配料,其中,co、fe、ni、mn、nb的纯度高于99.9%,c为纯度为99.9%的石墨。

45.步骤二、打磨与超声波清洗。采用不同粒度的金相砂纸对固体原材料进行表面打磨,去除表面氧化物及杂质等。之后,将打磨后的原材料置于丙酮中进行超声波清洗,清洗时间10

‑

30min,清洗完后用吹风机吹干。

46.步骤三:称料。按照原子百分比换算成质量百分比,并按照质量百分比精确称量各种原料,以供熔炼合金使用;由于mn元素具有挥发性,因此在配料时需多加5

‑

10%的量。

47.步骤四:合金熔配。合金熔配采用非自耗真空电弧炉。将步骤三称量好的各种原料按照熔点由低到高的顺序依次放入炉膛内的水冷铜模坩埚中,坩埚中间放置吸氧钛,然后关闭炉门。之后,对电弧炉抽真空,当真空腔内真空度达到5

×

10

‑3pa后反充高纯氩气。第三,将电弧枪引弧使原料熔化,熔炼电流为300

‑

500a,熔炼时间约40秒。为了使原料充分混合达到均匀化,待合金熔化后将合金锭翻转后再次熔炼,如此反复熔炼5次,且在熔炼过程中打开电磁搅拌功能。待合金熔炼结束,关闭电源,合金锭静置于水冷铜模上,随炉冷却。制备得到cofenimn(nbc)

0.8

高熵合金。

48.图1为实施例3制备的cofenimn(nbc)

0.8

高熵合金的x射线衍射图。从图中可以看出,该合金主要由fcc相和nbc相组成。图2(c)为实施例3的微观组织照片,图中白色颗粒为nbc颗粒,其含量逐步增加,平均尺寸约为30μm,在基体中均匀分布。图3为cofenimn(nbc)

0.8

高熵合金的压缩应力

‑

应变曲线,该合金具有优异的塑性,其断裂应变大于50%,屈服强度为346mpa。图4为cofenimn(nbc)

0.8

高熵合金的显微硬度,该合金的显微硬度为241hv。

49.实施例4

50.一种cofenimn(nbc)

1.0

高熵合金,其组成元素co、fe、ni、mn、(nb+c)含量按照摩尔比计为1:1:1:1:1,具体通过以下的方法进行制备:

51.步骤一、原料准备。选用co、fe、ni、mn、nb及c六种元素作为原料进行配料,其中,co、fe、ni、mn、nb的纯度高于99.9%,c为纯度为99.9%的石墨。

52.步骤二、打磨与超声波清洗。采用不同粒度的金相砂纸对固体原材料进行表面打磨,去除表面氧化物及杂质等。之后,将打磨后的原材料置于丙酮中进行超声波清洗,清洗时间10

‑

30min,清洗完后用吹风机吹干。

53.步骤三:称料。按照原子百分比换算成质量百分比,并按照质量百分比精确称量各种原料,以供熔炼合金使用;由于mn元素具有挥发性,因此在配料时需多加5

‑

10%的量。

54.步骤四:合金熔配。合金熔配采用非自耗真空电弧炉。将步骤三称量好的各种原料按照熔点由低到高的顺序依次放入炉膛内的水冷铜模坩埚中,坩埚中间放置吸氧钛,然后

关闭炉门。之后,对电弧炉抽真空,当真空腔内真空度达到5

×

10

‑3pa后反充高纯氩气。第三,将电弧枪引弧使原料熔化,熔炼电流为300

‑

500a,熔炼时间约40秒。为了使原料充分混合达到均匀化,待合金熔化后将合金锭翻转后再次熔炼,如此反复熔炼5次,且在熔炼过程中打开电磁搅拌功能。待合金熔炼结束,关闭电源,合金锭静置于水冷铜模上,随炉冷却。制备得到cofenimn(nbc)

1.0

高熵合金。

55.图1为实施例4制备的cofenimn(nbc)

1.0

高熵合金的x射线衍射图,该合金主要由fcc相和nbc相组成。图2(d)为实施例4的微观组织照片。从图中可以看出,合金基体为具有fcc结构的固溶体构成;白色颗粒为nbc颗粒,平均尺寸为30μm,在合金基体中分布均匀。图3为cofenimn(nbc)

1.0

高熵合金的压缩应力

‑

应变曲线,该合金的断裂应变为31%,屈服强度为401mpa,抗压强度为1178mpa,具有最佳的强度和塑性的匹配。图4为cofenimn(nbc)

1.0

高熵合金的显微硬度,该合金的显微硬度为263hv。

56.实施例5

57.一种cofenimn(nbc)

1.2

高熵合金,其组成元素co、fe、ni、mn、(nb+c)含量按照摩尔比计为1:1:1:1:1.2,具体通过以下的方法进行制备:

58.步骤一、原料准备。选用co、fe、ni、mn、nb及c六种元素作为原料进行配料,其中,co、fe、ni、mn、nb的纯度高于99.9%,c为纯度为99.9%的石墨。

59.步骤二、打磨与超声波清洗。采用不同粒度的金相砂纸对固体原材料进行表面打磨,去除表面氧化物及杂质等。之后,将打磨后的原材料置于丙酮中进行超声波清洗,清洗时间10

‑

30min,清洗完后用吹风机吹干。

60.步骤三:称料。按照原子百分比换算成质量百分比,并按照质量百分比精确称量各种原料,以供熔炼合金使用;由于mn元素具有挥发性,因此在配料时需多加5

‑

10%的量。

61.步骤四:合金熔配。合金熔配采用非自耗真空电弧炉。将步骤三称量好的各种原料按照熔点由低到高的顺序依次放入炉膛内的水冷铜模坩埚中,坩埚中间放置吸氧钛,然后关闭炉门。之后,对电弧炉抽真空,当真空腔内真空度达到5

×

10

‑3pa后反充高纯氩气。第三,将电弧枪引弧使原料熔化,熔炼电流为300

‑

500a,熔炼时间约40秒。为了使原料充分混合达到均匀化,待合金熔化后将合金锭翻转后再次熔炼,如此反复熔炼5次,且在熔炼过程中打开电磁搅拌功能。待合金熔炼结束,关闭电源,合金锭静置于水冷铜模上,随炉冷却。制备得到cofenimn(nbc)

1.2

高熵合金。

62.图1为实施例5制备的cofenimn(nbc)

1.2

高熵合金的x射线衍射图,该合金主要由fcc相和nbc相组成。图2(e)为实施例5的微观组织照片。从图中可以看出,合金基体为具有fcc结构的固溶体构成;图中白色颗粒为nbc颗粒,平均尺寸为25μm,在合金基体中均匀分布。图3为cofenimn(nbc)

1.2

高熵合金的压缩应力

‑

应变曲线,该合金的断裂应变为25%,屈服强度为570mpa,抗压强度为1045mpa。图4为cofenimn(nbc)

1.2

高熵合金的显微硬度,该合金的显微硬度为280hv。

63.调整nb与c元素的配比目的主要是调控组织内nbc颗粒的尺寸与体积分数(见图2),因为合金的性能(如强度和塑性)与nbc颗粒的尺寸和体积分数密切相关。(nb+c)含量低,合金塑性优异,但强度较低;进一步增加(nb+c)含量,合金塑性有所降低,而压缩强度急剧增大,合金的硬度持续增强,有利于获得兼具强度和塑性的合金。

64.表1 cofenimn(nbc)

x

(x=0.4,0.6,0.8,1.0,1.2)高熵合金的压缩性能

[0065][0066]

尽管本发明的实施方案已公开如上,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,它完全可以被适用于各种适合本发明的领域。本发明并不限于特定的细节及示出与描述的图例,凡是依据本发明的技术实质上对以上实施例所作的任何简单修改、等同替换或改进等,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1