一种耐磨陶瓷涂层的制备方法及耐磨陶瓷涂层与流程

1.本发明属于表面技术,具体涉及一种耐磨陶瓷涂层的制备方法及耐磨陶瓷涂层。

背景技术:

2.磨损是一种常见的材料失效形式。据统计,约有70

‑

80%的设备损坏是由于各种形式的磨损而引起的。磨损失效不仅造成大量的材料和部件浪费,而且可能产生安全隐患。现代工业的大量设备、装置都需要针对工况采取有效的表面强化措施以提高其耐磨性能,尤其是建筑设备和模具这种长期受到剧烈磨损工况的领域,如果不进行表面耐磨性能的强化,将很快产生磨损和失效,降低工作效率和产品质量,严重影响经济效益。陶瓷涂层,具有高硬度和优异的耐磨性,在建筑设备和模具机械等耐磨需求领域具有极大的应用潜力。

3.当前,陶瓷涂层常用的制备技术主要有热喷涂,热喷涂的焰流温度高达10000k,陶瓷粉末颗粒充分熔融后在基体表面极速冷却,沉积形成涂层。热喷涂技术制备的陶瓷涂层一般为单一组分和单一结构。单一组分是指,涂层从基体界面处到外表面均呈现单一的组分,如al2o3涂层整体各区域均为al2o3组分,al2o3‑

40tio2涂层整体各区域均为al2o3‑

40tio2组分;单一结构是指,涂层从基体界面处到外表面的结构单一,均为同一堆积形式和粒子连接状态。由于建筑设备和模具机械领域所用的基体大部分为钢,钢与陶瓷的热膨胀系数差距较大,因此,传统热喷涂制备的陶瓷涂层与钢基体之间存在较大的残余应力,结合强度较低,使用寿命较短。

技术实现要素:

4.鉴于此,有必要针对现有技术存在的缺陷提供一种耐磨性能优良,保障建筑设备和模具机械在恶劣摩擦环境下的工作性能的陶瓷涂层的制备方法及陶瓷涂层。

5.本技术提供了一种耐磨陶瓷涂层的制备方法,包括下述步骤:

6.对金属表面进行前处理;

7.对前处理后的金属表面进行喷砂处理;

8.在喷砂后的金属表面制备陶瓷涂层;及

9.对喷砂后的陶瓷涂层进行打磨和抛光。

10.在其中一些实施例中,在基体表面制备镍基合金过渡层的步骤中,所述前处理为采用丙酮超声波清洗以除去金属表面油并进行烘干。

11.在其中一些实施例中,在喷砂后的金属表面制备陶瓷涂层的步骤中,具体包括下述步骤:

12.采用等离子喷涂设备在喷砂后的金属表面制备陶瓷涂层;其中,喷涂功率为35

‑

45kw,喷涂距离为100

‑

150mm。

13.在其中一些实施例中,所述等离子喷涂设备的送粉器为双送粉器,所述双送粉器可同时从两个送粉器输送不同类型的粉末,送粉速度可以通过手动调节送粉器旋钮或者程序自动控制。

14.在其中一些实施例中,所述陶瓷涂层的涂层成分通过所述送粉器的送粉速度控制为梯度变化,所述陶瓷涂层的底部成分为al2o3‑

40tio2,所述陶瓷涂层的涂层表面成分为al2o3,手动或自动调节送粉器使a

l2

o3和tio2的送粉速度分别增加和减少。

15.在其中一些实施例中,所述陶瓷涂层的下半部分采用粗晶粉,所述陶瓷涂层的上半部分采用细晶粉。

16.在其中一些实施例中,所述粗晶粉包括al2o3和tio2,粒度45

‑

75μm,经烧结破碎法制备;所述细晶粉包括纳米al2o3和tio2粉经喷雾干燥团聚,并脱脂烧结而成,烧结后粒度为45

‑

75μm。

17.在其中一些实施例中,所述金属表面为建筑设备或模具机械的表面。

18.另外,本技术还提供了一种耐磨陶瓷涂层,由所述的耐磨陶瓷涂层的制备方法制备得到。

19.本技术采用上述技术方案具备下述效果:

20.本技术提供的耐磨陶瓷涂层的制备方法,对金属表面进行前处理,对前处理后的金属表面进行喷砂处理,在喷砂后的金属表面制备陶瓷涂层,对喷砂后的陶瓷涂层进行打磨和抛光,上述耐磨陶瓷涂层的制备方法工艺简单,制备得到的耐磨陶瓷涂层,能够大幅提高建筑设备和模具机械表面的耐磨性能,具有优异的强韧性,涂层硬度高,与基体结合力强,使用寿命长。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

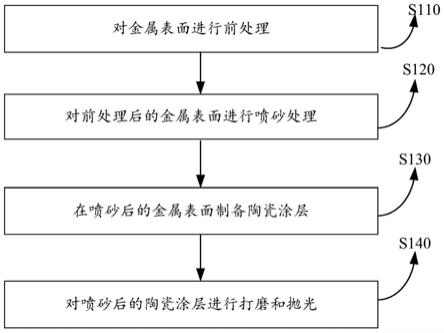

22.图1为本发明实施例提供的耐磨陶瓷涂层的制备方法的步骤流程图。

具体实施方式

23.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

24.在本发明的描述中,需要理解的是,术语“上”、“下”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

27.请参阅图1,为本技术提供的耐磨陶瓷涂层的制备方法的步骤流程图,包括下述步骤:

28.步骤s110:对金属表面进行前处理。

29.在其中一些实施例中,所述前处理为采用丙酮超声波清洗以除去金属表面油并进行烘干。

30.进一步地,所述金属表面包括建筑设备和模具机械需要防护和强化的区域。

31.步骤s120:对前处理后的金属表面进行喷砂处理。

32.步骤s130:在喷砂后的金属表面制备陶瓷涂层。

33.在其中一些实施例中,采用等离子喷涂设备在喷砂后的金属表面制备陶瓷涂层;其中,喷涂功率为35

‑

45kw,喷涂距离为100

‑

150mm。

34.进一步地,所述等离子喷涂设备的送粉器为双送粉器,所述双送粉器可同时从两个送粉器输送不同类型的粉末,送粉速度可以通过手动调节送粉器旋钮或者程序自动控制。

35.进一步地,所述陶瓷涂层的涂层成分通过所述送粉器的送粉速度控制为梯度变化,所述陶瓷涂层的底部成分为al2o3‑

40tio2,所述陶瓷涂层的涂层表面成分为al2o3,手动或自动调节送粉器使al2o3和tio2的送粉速度分别增加和减少。

36.可以理解,在喷涂过程中,手动或自动调节送粉器使al2o3和tio2的送粉速度分别增加和减少,实现粉末总重量不变的情况下,粉末成分逐渐变化,形成成分梯度涂层,可以最大限度地降低涂层因热不匹配导致的内应力以及减少由此产生的裂纹,增加涂层使用寿命,减少建筑设备和模具机械的维修率。

37.进一步地,所述陶瓷涂层的下半部分采用粗晶粉,所述陶瓷涂层的上半部分采用细晶粉。

38.具体地,所述粗晶粉包括al2o3和tio2,粒度45

‑

75μm,经烧结破碎法制备;所述细晶粉包括纳米al2o3和tio2粉经喷雾干燥团聚,并脱脂烧结而成,烧结后粒度为45

‑

75μm。

39.可以理解,比如目标涂层厚度为300μm,则下半部分的150μm由粗晶的al2o3和tio2喷涂完成,上半部分的150μm采用细晶的al2o3和tio2粉喷涂完成,这种粗晶粉和细晶粉复合之后的陶瓷涂层既具有粗晶涂层的抗压和抗弯强度,又具有细晶涂层的韧性,能够大大提高其耐磨性能,尤其在建筑设备和模具机械这类具有较高载荷力下的摩擦环境下,更加能发挥其优势。

40.步骤s140:对喷砂后的陶瓷涂层进行打磨和抛光。

41.本技术提供的耐磨陶瓷涂层的制备方法,对金属表面进行前处理,对前处理后的金属表面进行喷砂处理,在喷砂后的金属表面制备陶瓷涂层,对喷砂后的陶瓷涂层进行打磨和抛光,上述耐磨陶瓷涂层的制备方法工艺简单,制备得到的耐磨陶瓷涂层,能够大幅提高建筑设备和模具机械表面的耐磨性能,具有优异的强韧性,涂层硬度高,与基体结合力强,使用寿命长。

42.以下结合详细实施例对本发明的技术方案进行详细说明。

43.实施例1:

44.(1)将建筑用的混料机长期受磨损的部件拆卸,进行前处理,采用丙酮超声波清洗其工作表面,使用高频模式,清洗20min,然后用吹风机吹干表面。

45.(2)对吹干后的表面进行喷砂。喷砂压力为0.7mpa,所用砂子为40目的刚玉砂,直至表面全部露出新鲜表面为止。

46.(3)将al2o3和tio2粉末分别进行烧结破碎和过筛后,得到45

‑

75μm的粗晶粉。将al2o3和tio2粉末高能球磨成纳米粉后,经喷雾干燥和脱脂烧结,得到纳米颗粒团聚而成的细晶粉,粒度为45

‑

75μm。

47.(4)将粗晶al2o3和tio2粉分别放入等离子喷涂设备的两个送粉器内,手动或自动调节送粉器,使两个送粉器的送粉总重量为100g/min,并且设置al2o3送粉器初始送粉速度为60g/min,在3分钟内逐渐增加至100g/min,设置tio2送粉器初始送粉速度为40g/min,在3分钟内逐渐减小至0。在喷涂涂层厚度达到150μm时,将两个送粉器清理干净,然后分别放入al2o3和tio2细晶粉,保持送粉速度设置,直至涂层厚度增加至300μm,总体喷涂持续时间为3分钟。

48.(5)对涂层进行打磨和抛光。

49.实施例2:

50.(1)将建筑用的挖掘机粉斗拆卸,采用丙酮超声波清洗其工作表面,使用高频模式,清洗30min,然后用吹风机吹干表面。

51.(2)对吹干后的表面进行喷砂。喷砂压力为0.5mpa,所用砂子为40目的刚玉砂,直至表面全部露出新鲜表面为止。

52.(3)将al2o3和tio2粉末分别进行烧结破碎和过筛后,得到45

‑

75μm的粗晶粉。将al2o3和tio2粉末高能球磨成纳米粉后,经喷雾干燥和脱脂烧结,得到纳米颗粒团聚而成的细晶粉,粒度为45

‑

75μm。

53.(4)将粗晶al2o3和tio2粉分别放入等离子喷涂设备的两个送粉器内,手动或自动调节送粉器,使两个送粉器的送粉总重量为80g/min,并且设置al2o3送粉器初始送粉速度为48g/min,在3分钟内逐渐增加至80g/min,设置tio2送粉器初始送粉速度为32g/min,在3分钟内逐渐减小至0。在喷涂涂层厚度达到100μm时,将两个送粉器清理干净,然后分别放入al2o3和tio2细晶粉,保持送粉速度设置,直至涂层厚度增加至200μm,总体喷涂持续时间为3分钟。

54.(5)对涂层进行打磨和抛光。

55.实施例3:

56.(1)将陶瓷模具侧板拆卸,采用丙酮超声波清洗其工作表面,使用高频模式,清洗30min,然后用吹风机吹干表面。

57.(2)对吹干后的表面进行喷砂。喷砂压力为0.8mpa,所用砂子为40目的刚玉砂,直至表面全部露出新鲜表面为止。

58.(3)将al2o3和tio2粉末分别进行烧结破碎和过筛后,得到45

‑

75μm的粗晶粉。将al2o3和tio2粉末高能球磨成纳米粉后,经喷雾干燥和脱脂烧结,得到纳米颗粒团聚而成的细晶粉,粒度为45

‑

75μm。

59.(4)将粗晶al2o3和tio2粉分别放入等离子喷涂设备的两个送粉器内,手动或自动调节送粉器,使两个送粉器的送粉总重量为120g/min,并且设置al2o3送粉器初始送粉速度为72g/min,在5分钟内逐渐增加至120g/min,设置tio2送粉器初始送粉速度为48g/min,在3分钟内逐渐减小至0。在喷涂涂层厚度达到200μm时,将两个送粉器清理干净,然后分别放入

al2o3和tio2细晶粉,保持送粉速度设置,直至涂层厚度增加至400μm,总体喷涂持续时间为5分钟。

60.(5)对涂层进行打磨和抛光。

61.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1