一种改善42CrMo4齿圈芯部小力值维氏硬度均匀性的生产方法与流程

一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法

技术领域

1.本发明涉及42crmo4齿圈技术领域,尤其涉及一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法。

背景技术:

2.风电齿圈常规的生产方法包括:下料(圆柱体),锻造前进炉加热:在1240℃,13小时长时保温(其中包括为了锻造所进行的加热时保温3小时和为高温扩散所进行的加热时保温10小时),锻造:三次墩粗三次拔长、冲孔和碾环成形,热处理:正火、调质。以此方法进行生产,结果得到风电齿圈的芯部切向和径向形成的平面小力值维氏硬度均匀性δhv1在220左右,不合格。其中hv1表示小力值维氏硬度,试验力标称值9.807n,δhv1表示在10

×

10mm平面范围内均分100个点,分别测试hv1,得到的hv1最大值与最小值之差。

3.目前对于风电齿圈调质后的技术要求为:在芯部切向和径向形成的平面小力值维氏硬度均匀性达到δhv1(10

×

10mm平面范围内均分100个点分别测试小力值维氏硬度hv1,得到的hv1最大值与最小值之差)≤120。本技术中说明书摘要、权力要求书和说明书所说到的δhv1或小力值维氏硬度均匀性都指的是上述意义。

4.齿圈调质时由于芯部淬火时冷却速度慢于表面,与表面金相组织为单一的回火索氏体不同,芯部为回火索氏体和贝氏体的混合组织,这两种金相组织hv1硬度有较大的差异,前者高,后者低,而且这两种组织在微观尺度上呈不均匀分布,形成以回火索氏体为主(含少量贝氏体)的组织和以贝氏体为主(含少量回火索氏体)的组织交替分布,造成在10

×

10mm平面范围内均分100个点分别测试hv1时,其值高低不一。其原因就是每次hv1测试打的很小的压痕上的金相组织不同,得到的数值就有很大的不同。当hv1均匀性越好,后续对齿圈开齿后的齿部进行渗氮的质量也越好,齿圈材质也越均匀,齿圈使用寿命也越长。

5.cn101805824b公开了一种42crmo4磨辊轴的双液淬火热处理方法,该双液淬火热处理方法包括42crmo4磨辊轴的放置方式、42crmo4磨辊轴的加热、42crmo4磨辊轴的降温、42crmo4磨辊轴的双液淬火和42crmo4磨辊轴的回火五个工艺步骤,但该方法未涉及到提高小力值维氏硬度均匀性的问题。

6.cn109536833a公开了一种优质合金工具钢42crmo4调质钢板,通过kr铁水预处理、转炉冶炼、吹氩处理、lf精炼、vd精炼、连铸、加热、轧制、堆冷、热处理工艺等步骤制得,冶炼过程中,严格控制钢中p、s等有害元素,保证钢水的纯净度基本达到洁净钢水平,但该制备方法未涉及到提高小力值维氏硬度均匀性的问题。

7.cn106521346a公开了一种用于42crmo4环形锻件的合金及环形锻件的制造方法,其制造方法包括:下料;装炉加热:控制进炉温度≤900℃,以≤180℃/h速度升温至1100

±

20℃,保温2~4h;以≤180℃/h速度升温至1250

±

20℃,保温3~5小时;锻造:坯料墩粗前去除上下端面的氧化皮;下料规格为φ700mm滚圆,墩粗至φ1500mm

×

350mm,φ440冲孔,墩粗比4.6;碾环成型,碾环比3.0;粗车矩形;正火;粗车台阶;调质热处理;半精车;去应力退火;

成品加工,但该方法未涉及到提高小力值维氏硬度均匀性的问题。

8.因此,有必要开发一种能够改善42crmo4齿圈芯部小力值维氏硬度均匀性,延长齿圈使用寿命的生产方法,应用前景广阔。

技术实现要素:

9.为解决上述技术问题,本发明提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法包括依次进行下料、锻造前进炉加热、锻造、等温正火和调质,其中锻造包括墩粗、冲孔和碾环成形,等温正火包括依次进行的第一保温,第一冷却,第二保温,第二冷却和第三冷却,生产得到的42crmo4齿圈芯部的δhv1≤120,应用于风电中,延长了使用寿命。

10.为达此目的,本发明采用以下技术方案:

11.本发明提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法包括:依次进行下料、锻造前进炉加热、锻造、等温正火和调质;所述锻造包括墩粗、冲孔和碾环成形;所述等温正火包括依次进行的第一保温,第一冷却,第二保温,第二冷却和第三冷却。

12.本发明采用的生产方法相较于常规方法的变化是:一是锻造前加热时取消高温扩散,二是锻造时三次墩粗三次拔长改为一次墩粗,墩粗锻比>2,三是热处理时的正火改为等温正火(即依次进行第一保温,第一冷却,第二保温,第二冷却和第三冷却),以此方法进行生产,结果42crmo4齿圈芯部小力值维氏硬度均匀性δhv1≤120,达到了技术要求。

13.其中hv1表示小力值维氏硬度,试验力标称值9.807n,δhv1表示在芯部切向和径向所形成的10

×

10mm平面范围内均分100个点,分别测试hv1,得到的最大值与最小值之差。

14.本发明中42crmo4齿圈调质后其芯部小力值维氏硬度均匀性改善的原因:一是本发明锻造采用一次墩粗再加上碾环时的变形使调质后芯部形成的以回火索氏体为主的组织和以贝氏体为主的组织在径向呈窄带状交替分布,而常规生产方法采用三次墩粗三次拔长再加上碾环时的变形从理论上可使调质后芯部形成的金相组织分布均匀一些,但实际使以回火索氏体为主的组织和以贝氏体为主的组织呈大块状交替分布,前者δhv1较小,原因是前者hv1硬度的压痕同时处于上述两种组织中,后者压痕经常处于上述一种组织中。前者hv1数值为上述两种组织各自hv1硬度的综合,其值小于以回火索氏体为主的组织的hv1硬度,高于以贝氏体为主的组织的hv1硬度,因此最高和最低hv1硬度的差较小,后者hv1数值常为上述两种组织中一种组织的hv1硬度,因此最高和最低hv1硬度的差即为以回火索氏体为主的组织和以贝氏体为主的组织的hv1硬度差,其差值较大;原因二是本发明采用等温正火得到铁素体和珠光体金相组织,而常规生产方法采用正火得到贝氏体组织,前者为后续调质做了更好的准备,使得调质后芯部得到的组织之一即以回火索氏体为主的组织hv1硬度处于正常区间(300~350hv1),而后者使得调质后芯部得到的组织之一即以回火索氏体为主的组织硬度可高达460hv1,而两者调质后芯部得到的组织之二即以贝氏体为主的组织的hv1硬度都差不多,这也就是两者硬度均匀性前者高的又一原因。

15.高温扩散理论上可以使金相组织分布均匀一些,使芯部硬度差δhv1减小一些但实际从常规生产方法结果看效果有限,因本发明没采用高温扩散也已达到目的,且高温扩散成本很高且耗时,于是本发明取消了高温扩散这一工序。

16.优选地,所述锻造前进炉加热的保温时间为2.5~3.5h,例如可以是2.5h、2.6h、2.7h、2.8h、2.9h、3h、3.1h、3.2h、3.3h、3.4h或3.5h等。

17.优选地,所述锻造前进炉加热的保温温度为1220~1260℃,例如可以是1220℃、1225℃、1230℃、1235℃、1240℃、1245℃、1250℃、1255℃或1260℃等。

18.优选地,所述墩粗的镦粗比>2,例如可以是2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9或3等。

19.本发明中镦粗比为墩粗前料的高度与镦粗后料的高度之比。

20.优选地,所述镦粗的次数为一次。

21.优选地,所述锻造不包括拔长。

22.优选地,所述第一保温的温度为910~950℃,例如可以是910℃、915℃、920℃、925℃、930℃、935℃、940℃、945℃或950℃等。

23.优选地,所述第一保温的时间为5.5~6.5h,例如可以是5.5h、5.6h、5.7h、5.8h、5.9h、6h、6.1h、6.2h、6.3h、6.4h或6.5h等。

24.优选地,所述第一冷却包括第一保温结束后空冷到第二保温温度。

25.优选地,所述第二保温的温度为660~700℃,例如可以是660℃、665℃、670℃、675℃、680℃、685℃、690℃、695℃或700℃等。

26.优选地,所述第二保温的时间为9~11h,例如可以是9h、9.2h、9.4h、9.6h、9.8h、10h、10.2h、10.4h、10.6h、10.8h或11h等。

27.优选地,所述第二冷却包括第二保温结束后炉冷。

28.优选地,所述第二冷却的冷却终温为480~520℃,例如可以是480℃、485℃、490℃、495℃、500℃、505℃、510℃、515℃或520℃等。

29.优选地,所述第三冷却包括第二冷却的冷却终温到温后空冷到室温。

30.本发明中调质为本领域技术人员所熟知的调质过程,对此不做特殊限定。

31.优选地,所述生产方法得到的42crmo4齿圈芯部切向和径向组成的面的小力值维氏硬度均匀性的δhv1≤120,例如可以是120、115、110、105、100、95、90、85、80、75、70、65或60等。

32.本技术中切向面为齿圈侧面,径向面为径向的切面。

33.风电齿圈的技术要求为小力值维氏硬度均匀性达到δhv1≤120,其中δhv1表示在10

×

10mm平面范围内均分100个点,分别测试hv1,得到的最大值与最小值之差。δhv1数值越小,表示芯部小力值维氏硬度越均匀。

34.优选地,所述生产方法得到的42crmo4齿圈芯部中回火索氏体和贝氏体呈窄带交替分布。

35.作为本发明优选的技术方案,所述生产方法包括:下料,锻造前进炉加热至1220~1260℃,保温2.5~3.5h后进行锻造,锻造包括一次墩粗、冲孔和碾环成形,其中镦粗比>2;进行910~950℃的第一保温5.5~6.5h,空冷至660~700℃进行第二保温9~11h,炉冷至480~520℃后进行空冷到室温并调质。

36.所述改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,使42crmo4齿圈的芯部小力值维氏硬度均匀,芯部的δhv1≤120,应用于风电中,因齿圈的芯部小力值维氏硬度均匀性高,延长了使用寿命。

37.与现有技术相比,本发明至少具有以下有益效果:

38.(1)本发明提供的改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法中锻造时采用一次墩粗取代三次墩粗三次拔长改善了42crmo4齿圈芯部小力值维氏硬度均匀性;

39.(2)本发明提供的改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,采用等温正火取代正火,改善了42crmo4齿圈芯部小力值维氏硬度均匀性;

40.(3)本发明提供的改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,使42crmo4齿圈芯部的δhv1≤120,芯部小力值维氏硬度均匀性高,延长了使用寿命,42crmo4齿圈芯部的δhv1≤156,在优选条件下42crmo4齿圈芯部的δhv1≤102;

41.(4)本发明所述锻造前加热时取消了高温扩散,节约了能源和时间。

附图说明

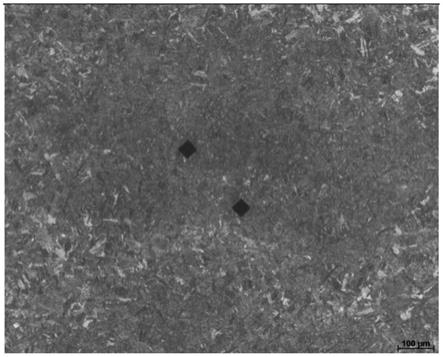

42.图1是本发明实施例1测试42crmo4齿圈芯部中以回火索氏体为主的组织示意图。

43.图2是本发明实施例1测试42crmo4齿圈芯部中以贝氏体为主的组织示意图。

具体实施方式

44.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

45.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

46.一、实施例

47.实施例1

48.本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法包括:下料,锻造前进炉加热至1240℃,保温3h后进行锻造,锻造包括一次墩粗、冲孔和碾环,其中镦粗比为2.25;进行930℃的第一保温6h,空冷至680℃进行第二保温10h,炉冷至500℃后进行空冷到室温并调质,其中调质为在860℃下保温,水冷20min,回火至600℃保温9.5h,炉冷2h后进行空冷。

49.本实施例中42crmo4齿圈芯部δhv1的测试方法,按gb/t 4340.1规定进行,如图1和图2所示。在10

×

10mm平面范围内均分100个点分别测试hv1,具体数值如表1所示。

50.表1

51.[0052][0053]

δhv1为最大值与最小值之差,即349

‑

253=96。

[0054]

图1是本实施例测试42crmo4齿圈芯部中以回火索氏体为主的组织示意图,其中深色区为回火索氏体,黑色的正方形为hv1的测试压痕,图2是本实施例测试42crmo4齿圈芯部中以贝氏体为主的组织示意图,其中浅色区为贝氏体,黑色的正方形为hv1的测试压痕。从图1和图2可以看出本实施例中的42crmo4齿圈为回火索氏体和贝氏体呈窄带交替分布。

[0055]

实施例2

[0056]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法包括:下料,锻造前进炉加热至1220℃,保温2.5h后进行锻造,锻造包括一次墩粗、冲孔和碾环,其中镦粗比为2.1;进行910℃的第一保温5.5h,空冷至660℃进行第二保温9h,炉冷至480℃后进行空冷到室温并调质,其中调质为在850℃下保温,水冷15min,回火至580℃保温9h,炉冷1.5h后进行空冷。

[0057]

实施例3

[0058]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法包括:下料,锻造前进炉加热至1260℃,保温3.5h后进行锻造,锻造包括一次墩粗、冲孔和碾环,其中镦粗比为2.5;进行950℃的第一保温6.5h,空冷至700℃进行第二保温11h,炉冷至520℃后进行空冷到室温并调质,其中调质为在870℃下保温,水冷25min,回火至620℃保温10h,炉冷2.5h后进行空冷。

[0059]

实施例4

[0060]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第一保温的温度控制为900℃,其余均与实施例1相同。

[0061]

实施例5

[0062]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第一保温的温度控制为960℃,其余均与实施例1相同。

[0063]

实施例6

[0064]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第二保温的温度控制为650℃,其余均与实施例1相同。

[0065]

实施例7

[0066]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所

述生产方法与实施例1的区别仅在于第二保温的温度控制为710℃,其余均与实施例1相同。

[0067]

实施例8

[0068]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第一保温的时间为4h,其余均与实施例1相同。

[0069]

实施例9

[0070]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第一保温的时间为7h,其余均与实施例1相同。

[0071]

本实施例会浪费能源和时间。

[0072]

实施例10

[0073]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第二保温的时间为7h,其余均与实施例1相同。

[0074]

实施例11

[0075]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第二保温的时间为12h,其余均与实施例1相同。

[0076]

本实施例会浪费能源和时间。

[0077]

实施例12

[0078]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第二冷却的冷却终温为460℃,其余均与实施例1相同。

[0079]

本实施例会浪费时间。

[0080]

实施例13

[0081]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于第二冷却的冷却终温为540℃,其余均与实施例1相同。

[0082]

实施例14

[0083]

本实施例提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于所述镦粗比为1.8,其余均与实施例1相同。

[0084]

本实施例生产结果不能压实齿圈内部的材料,对齿圈内部进行超声波探伤时发现缺陷。

[0085]

二、对比例

[0086]

对比例1

[0087]

本对比例提供一种42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于等温正火替换为在930℃下进行第一保温16h后空冷至室温,其余均与实施例1相同。

[0088]

对比例2

[0089]

本对比例提供一种42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于用三次墩粗三次拔长替换一次墩粗,其余均与实施例1相同。

[0090]

对比例3

[0091]

本对比例提供一种42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法与实施例1的区别仅在于不进行一次墩粗,其余均与实施例1相同。

[0092]

本对比例生产结果中齿圈内部的材料未被压实,对齿圈内部进行超声波探伤时发现缺陷。

[0093]

三、测试及结果

[0094]

42crmo4齿圈芯部δhv1的测试方法:在10

×

10mm平面范围内均分100个点分别测试hv1,计算最大值与最小值之差。

[0095]

以上实施例和对比例的测试结果如表2所示。

[0096]

表2

[0097] δhv1实施例196实施例298实施例3102实施例4135实施例5140实施例6138实施例7142实施例8150实施例9104实施例10156实施例11101实施例1299实施例13146对比例1220对比例2210

[0098]

从表2可以看出:

[0099]

本发明提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法所提供的生产方法如实施例1~3均达到δhv1的技术要求,且δhv1≤102;实施例4~5与本发明生产方法的区别是第一保温的温度不在所提供的生产方法范围之内,结果δhv1高出技术要求;实施例6~7与本发明生产方法的区别是第二保温的温度不在本发明所提供的生产方法范围之内,结果δhv1高出技术要求;实施例8与本发明生产方法的区别是第一保温时间小于本发明所提供的生产方法范围之内,结果δhv1高出技术要求;实施例9与本发明生产方法的区别是第一保温时间大于本发明所提供的生产方法范围之内,结果δhv1符合技术要求,但在生产时会浪费能源和时间;实施例10与本发明生产方法的区别是第二保温时间小于本发明所提供的生产方法范围之内,结果δhv1高出技术要求;实施例11与本发明生产方法的区别是第二保温时间大于本发明所提供的生产方法范围之内,结果δhv1符合技术要求,但在生产时会浪费能源和时间;实施例12与本发明生产方法的区别是第二冷却终点温度小于本发明所提供的生产方法范围之内,结果δhv1符合技术要求,但在生产时会浪费时间;实施例13与本发明生产方法的区别是第二冷却终点温度大于本发明所提供的生产方法范围之内,结果δhv1高出技术要求;实施例14与本发明生产方法的区别是镦粗比小于本发明所提供的生产方法范围之内,生产结果不能压实齿圈内部的材料,对齿圈

内部进行超声波探伤时发现缺陷;对比例1所述生产方法与实施例1的区别仅在于用正火替换等温正火,结果δhv1非常高;对比例2所述生产方法与实施例1的区别仅在于用三次墩粗三次拔长替换一次墩粗,结果δhv1非常高;对比例2所述生产方法与实施例1的区别仅在于不进行一次墩粗,生产结果中齿圈内部的材料未被压实,对齿圈内部进行超声波探伤时发现缺陷。

[0100]

综上所述,本发明提供一种改善42crmo4齿圈芯部小力值维氏硬度均匀性的生产方法,所述生产方法使42crmo4齿圈的芯部小力值维氏硬度均匀性高,δhv1≤120,延长了使用寿命。

[0101]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1