一种在锆合金表面制备钽涂层的方法

1.本发明属于锆合金表面改性技术领域,尤其涉及一种在锆合金表面制备钽涂层的方法。

背景技术:

2.锆合金因同时拥有优异的力学性能和耐蚀性能而引起科学界的关注。此外,锆合金还具有较大的弹性应变能力,弹性极限达到2%(医用不锈钢仅为0.3%,自然骨的弹性极限为1%),弹性模量为70~100gpa(钛及ti

‑

6al

‑

4v合金约为110~125gpa,自然骨的弹性模量约为20gpa),比常规的医用含钒钛合金材料更接近人体自然骨的性能。此外,锆合金耐磨损摩擦,耐腐蚀,耐疲劳性能好,几乎不产生磨损碎屑。因此,锆合金在人工关节、牙根种植体以及股骨头支撑体等方面呈现出较为宽广的应用前景。

3.但是锆合金作为医用合金时的生物相容性以及在人体体液环境中的耐腐蚀能力有待进一步提高。

技术实现要素:

4.有鉴于此,本发明提供了一种在锆合金表面制备钽涂层的方法,本发明提供的方法金属钽均匀分布在锆合金表面,有利于提高锆合金的生物相容性和耐腐蚀能力,同时本发明提供的方法制备条件简单,成本低,可大规模生产。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种锆合金表面制备钽涂层的方法,包括以下步骤:

7.将氯气与预热的金属钽进行氯化反应,生成氯化钽气体,所述氯化反应的温度为1000~1200℃;

8.将所述氯化钽气体和氢气在预热的锆合金表面进行还原反应,在所述锆合金表面生成钽涂层,所述还原反应的温度为1000~1200℃。

9.优选的,所述钽涂层的厚度为20~50μm。

10.优选的,所述氯气的流量为40~60sccm。

11.优选的,所述氯化反应时,氯气的压强为100~200pa。

12.优选的,所述氢气的流量为40~60sccm,氯化钽的流量16~24sccm。

13.优选的,所述还原反应时,氢气的压强为100~200mpa。

14.优选的,所述还原反应的时间为25~40min。

15.优选的,所述还原反应时,将所述锆合金进行旋转,所述旋转的速度为5~10r/min。

16.优选的,所述氯化反应和还原反应在两个独立的反应室中进行;

17.所述氯化反应在第一反应室进行,生成的氯化钽气体由所述第一反应室通入第二反应室与氢气进行所述还原反应,所述第二反应室内设置有锆合金。

18.优选的,所述锆合金包括锆钛铌合金、锆铌合金、锆钛钼合金或锆铌硅合金。

19.本发明提供了一种在锆合金表面制备钽涂层的方法,包括以下步骤:将氯气与预热的金属钽进行氯化反应,生成氯化钽气体,所述氯化反应的温度为1000~1200℃;将所述氯化钽气体和氢气在预热的锆合金表面进行还原反应,在所述锆合金表面生成钽涂层,所述还原反应的温度为1000~1200℃。本发明提供的方法首先将氯气和预热的金属钽在1000~1200℃时发生氯化反应生成氯化钽气体,然后将氯化钽气体和氢气在预热的锆合金表面1000~1200℃时原位发生还原反应,得到钽涂层;本发明提供得的方法能够使金属钽均匀分布在锆合金表面,有利于提高锆合金的生物相容性和在身体体液环境中的耐腐蚀能力,同时本发明提供的方法使用金属钽作为化学还原反应的原料,相较于使用氯化钽直接进行化学还原反应,金属钽的价格更低,可大规模生产。

附图说明

20.图1为本发明实施例采用的化学气相沉积装置示意图,

21.其中,1

‑

金属钽,2

‑

第一腔室,3

‑

感应加热线圈,4

‑

真空排气管,5

‑

旋转工件架,6

‑

锆合金,7

‑

电阻加热器,8

‑

第二腔室,9

‑

氯气管道,10

‑

氢气管道,11

‑

排气孔;

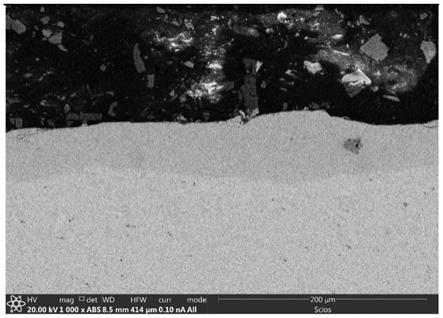

22.图2为本发明的实施例1锆合金表面含钽涂层的sem照片;

23.图3为本发明的实施例2锆合金表面含钽涂层的sem照片;

24.图4为本发明的实施例3锆合金表面含钽涂层的sem照片。

具体实施方式

25.本发明提供了一种锆合金表面制备钽涂层的方法,包括以下步骤:

26.将氯气与预热的金属钽进行氯化反应,生成氯化钽气体,所述氯化反应的温度为1000~1200℃;

27.将所述氯化钽气体和氢气在预热的锆合金表面进行还原反应,在所述锆合金表面生成钽涂层,所述还原反应的温度为1000~1200℃。

28.在本发明中,若无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

29.本发明将氯气与预热的金属钽进行氯化反应,生成氯化钽气体,所述氯化反应的温度为1000~1200℃。

30.在本发明中,所述氯气的含水率优选≤1%,更优选为≤0.5%。对于含水率不满足的氯气,本发明优选进行前处理,在本发明中,所述前处理优选包括净化,在本发明中,所述净化优选为将所述氯气中的水分去除,本发明对所述净化的具体实施过程没有特殊要求。在本发明的具体实施例中,所述净化的方式优选为干燥,在本发明中,所述净化后的氯气的含水率优选≤1%,更优选为≤0.5%。

31.在本发明中,所述氯气的流量优选为40~60sccm,更优选为50sccm。

32.在本发明中,所述氯化反应时,氯气的压强优选为100~200pa,更优选为120~150pa。

33.在本发明中,所述氯化反应的温度为1000~1200℃,优选为1050~1100℃。

34.在本发明中,所述预热的金属钽的温度优选与所述氯化反应的温度相同,再此不在赘述。

35.在本发明中,所述氯化反应优选在独立的反应室(第一反应室)中进行,在本发明

的具体实施例中,本发明优选将所述金属钽放置于所述第一反应室中,将所述金属钽预热之前,将所述氯气通入所述第一反应室;本发明在通入氯气之前优选将所述第一反应室室进行抽真空,所述抽真空后第一反应室的压力优选为1~5pa。

36.在本发明的具体实施例中,当所述氯气的压强优选为100~200时,本发明优选将所述金属钽进行预热,将氯气与预热的金属钽进行氯化反应,生成氯化钽气体。

37.生成氯化钽气体后,本发明将所述氯化钽气体和氢气在预热的锆合金表面进行还原反应,在所述锆合金表面生成钽涂层,所述还原反应的温度为1000~1200℃。

38.在本发明中,所述锆合金优选为医用锆合金,具体优选包括锆钛铌合金、锆铌合金、锆钛钼合金或锆铌硅合金,在本发明的具体实施例中,所述锆钛铌合金优选为zrti

30

nb1,所述锆铌合金优选为zr

2.5

nb。

39.本发明优选对所述锆合金进行前处理,在本发明中,所述前处理优选包括:依次进行磨光、去污、清洗和干燥,本发明对所述磨光和去污的具体实施过程没有特殊要求;本发明优选通过磨光和去污去除锆合金表面的氧化层,在本发明中,所述清洗优选包括依次进行有机溶剂清洗和水洗,所述有机溶剂清洗时所用的有机溶剂优选为丙酮、异丙醇或乙醇,更优选为丙酮或乙醇,在本发明中,所述有机溶剂清洗的次数优选为1~3次,所述水洗的次数优选为1~3,本发明通过有机溶剂清洗去除所述锆合金表面的油污;本发明通过水洗去除有机溶剂清洗时使用的有机溶剂;本发明对所述干燥的具体实施过程没有特殊要求,采用本领域技术人员熟知的锆合金的干燥方法即可,本发明优选将所述锆合金干燥至恒重即可。

40.在本发明中,所述述氢气的流量优选为40~60sccm,更优选为50sccm;所述氯化钽的流量优选为16~24sccm,更优选为20sccm。

41.在本发明中,所述氯化反应生成的氯化钽气体优选由所述氯化反应的反应室通入所述还原反应的反应室。

42.在本发明中,所述还原反应时,氢气的压强优选为100~200pa,更优选为120~150pa。

43.在本发明中,所述还原反应的时间优选为25~40min,更优选为30min。

44.在本发明中,所述还原反应的温度为1000~1200℃,优选为1050~1100℃。

45.在本发明中,所述预热的锆合金的预热温度优选与所述还原反应的温度相同,在此不再赘述。

46.在本发明中,所述还原反应时,本发明优选将所述锆合金进行旋转,所述旋转的速度优选为5~10r/min,更优选为6~8r/min。

47.本发明通过在还原反应时旋转所述锆合金,能够使锆合金表面的钽涂层更加均匀。

48.在本发明中,所述还原反应优选在与氯化反应不同的反应室(第二反应室)中进行;本发明优选将所述锆合金放置于所述第二反应室中后,将所述氯化钽气体和氢气通入第二反应室,在本发明中,所述锆金属的尺寸优选为高10mm;在通入氯化钽和氢气之前,本发明优选将所述第二反应室进行抽真空,所述抽真空结束后,所述第二反应室的压力优选为1~5pa。

49.本发明优选首先向所述第二反应室中通气氢气,当所述氢气的压强优选为100~

200pa时,本发明优选将所述锆合金预热至所述还原反应的温度时,将所述氯化钽气体由所述第一反应室通入第二反应室与氢气进行所述还原反应,所述第二反应室内设置有锆合金,在所述锆合金表面生成钽涂层。

50.在本发明中,所述金属钽涂层的厚度优选为20~50μm,更优选为25~45μm。

51.本发明提供的锆合金表面制备钽涂层的方法优选在化学气相沉积装置中进行,在本发明的具体实施中,所述化学气相沉积装置优选为kj

‑

t1500cvd

‑

dz型号的高温化学气相沉积装置,如图1所示。

52.在本发明的具体实施中,所述化学气相还原反应装置(如图1所示)包括第二腔室8;

53.设置于所述第二腔室8顶部,与所述第二腔室8连通的氢气管道10,所述氢气管道10用于通入氢气,所述氢气管道10上设置流量控制计,所述流量控制计用于控制所述氢气的流量;

54.穿过所述第二腔室8顶部与所述第一腔室2连通的氯气管道9,所述氯气管道9用于通入氯气,所述氯气管道9上设置流量控制计,所述流量控制计用于控制所述氯气的流量;所述氯气管道10与设置于所述第二腔室内部的第一腔室2连通,所述第一腔室2内部放置金属钽1;

55.在本发明中,所述第一腔室2位于所述第二腔室8的内部,同时位于所述旋转工件架5的正上方。

56.在本发明中,所述第一腔室2的外表面设置电阻加热器7,所述电阻加热器7用于对所述第一腔室2中的金属钽1进行加热;所述电阻加热器7设置热电偶,所述热电偶用于测量所述金属钽1的温度,所述热电偶优选为铂铑热电偶;

57.所述第一腔室2的底部设置排气孔11,所述排气孔11用于氯化反应生成的氯化钽气体由第一腔室2排出到第二腔室8;

58.所述第二腔室8的底部设置旋转工件架5,所述旋转工件架5用于放置所述锆合金6;

59.所述第二腔室8的外表面设置感应加热线圈3,所述感应加热线圈3用于对所述锆合金6进行加热,所述感应加热线圈3优选为可控硅感应加热线圈,所述感应加热线圈3设置光学高温计,所述光学高温计用于测量所述锆金属6的温度;所述第二腔室8的侧壁上设置真空排气管4,所述真空排气管4用于对所述第一腔室2和第二腔室8进行抽真空。

60.本发明提供的方法将金属钽的氯化反应和氯化钽的还原反应分别在两个单独的反应室中进行,提高反应效率。

61.在本发明的具体实施例中,采用上述化学气相沉积装置中进行锆合金表面制备钽涂层时,本发明首先将铬合金6放置于旋转工件5上,将金属钽1放置于第一腔室2的底部;通过真空排气管4对第二腔室8和第一腔室2进行抽真空,将第二腔室8和第一腔室2的真空度抽至1~5pa时,通过氢气管道10将氢气通入所述第二腔室8的内部,直至氢气的压强为100~200pa,通过氯气管道将氯气通入第一腔室2的背部,直至氯气的压强为100~200pa;采用第一腔室2的外表面设置电阻加热器7加热金属钽1至氯化反应的温度时,所述金属钽1和氯气发生氯化反应,生成氯化钽气体,同时采用第二腔室8的外表面设置感应加热线圈3加热锆合金6至还原反应的温度时,打开第一腔室2底部的排气孔11,将氯化钽气体排出到第二

腔室8中,氯化钽气体和氢气在锆合金表面进行还原反应,在所述锆合金表面生成钽涂层。

62.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例1

64.采用图1所示化学气相沉积装置,将化学成分为zrti

30

nb1锆合金(高10mm)置于化学气相沉积装置中。抽真空至压强为5pa,向第一腔室中通入氯气,向第二腔室中通入氢气,调节氢气的气流量为50sccm,氯气的气流量为50sccm,然后调节真空装置,使第一腔室中氯气的压强和第二腔室中氢气的的压强为150pa,在压强150pa的条件时,加热金属原料钽片至1000℃,将经过净化处理的氯气通入到已被加热到1000℃的金属钽片的第一腔室中,氯气与金属钽在第一腔室中反应生成tacl5,气态tacl5被输送到已被感应加热到1000℃的锆合金基体表面,与氢气发生还原反应而沉积出钽金属,控制锆合金基体旋转速度为5r/min,控制还原反应时间为30min。反应所产生的的废气经过滤瓶捕集除尘后进入机械泵排出系统。

65.实施例2

66.采用图1所示化学气相沉积装置,将化学成分为zrti

30

nb1锆合金(高10mm)置于化学气相沉积装置中。抽真空至压强为5pa,向第一腔室中通入氯气,向第二腔室中通入氢气,调节氢气的气流量为50sccm,氯气的气流量为50sccm,然后调节真空装置,使第一腔室中氯气的压强和第二腔室中氢气的的压强为150pa,在压强150pa的条件时,加热金属原料钽片至1100℃,将经过净化处理的氯气通入到已被加热到1100℃的金属钽片的第一腔室中,氯气与金属钽在第一腔室中反应生成tacl5,气态tacl5被输送到已被感应加热到1000℃的锆合金基体表面,与氢气发生还原反应而沉积出钽金属,控制锆合金基体旋转速度为5r/min,控制还原反应时间为30min。反应所产生的的废气经过滤瓶捕集除尘后进入机械泵排出系统。

67.实施例3

68.采用图1所示化学气相沉积装置,将化学成分为zrti

30

nb1锆合金(高10mm)置于化学气相沉积装置中。抽真空至压强为5pa,向第一腔室中通入氯气,向第二腔室中通入氢气,调节氢气的气流量为50sccm,氯气的气流量为50sccm,然后调节真空装置,使第一腔室中氯气的压强和第二腔室中氢气的的压强为150pa,在压强150pa的条件时,加热金属原料钽片至1200℃,将经过净化处理的氯气通入到已被加热到1200℃的金属钽片的第一腔室中,氯气与金属钽在第一腔室中反应生成tacl5,气态tacl5被输送到已被感应加热到1000℃的锆合金基体表面,与氢气发生还原反应而沉积出钽金属,控制锆合金基体旋转速度为5r/min,控制还原反应时间为30min。反应所产生的的废气经过滤瓶捕集除尘后进入机械泵排出系统。

69.测试例

70.图2~4为实施例1~3制备得到的锆合金表面钽涂层的电镜照片,由图2~4可以得出,通过本发明提供的制备方法,在锆合金表面陈宫制备得到了金属钽涂层,其中锆金属表面的金属钽涂层的厚度均为25μm。

71.对实施例1~3制备的表面具有钽涂层的锆合金进行人工体液中的电化学腐蚀点位测试,其中人工体液的组分和质量百分含量为:氯化钠(nacl,87%)、碳酸氢钠(nahco3,3.8%)、氯化钾(kcl,2.44%)、三水磷酸氢二钾(k2hpo4·

3h2o,2.49%,)、六水合氯化镁(mgcl2·

6h2o,2.32%)、硫酸钠(na2so4,0.77%)、三羟甲基胺烷((hoch2)3cnh2,1.03%)最后通过盐酸将人工体液的ph调节至7.3;结果如表1所示,由表1可以得出,相较于没有金属钽涂层的锆合金,由实施例1~3提供的方法在钙合金表面制备金属钽涂层后,腐蚀电位、电流密度和腐蚀速率均明显降低。

72.表1实施例1~3和未经金属钽涂层保护的锆合金的电化学腐蚀处理结果

[0073][0074]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1